WOOD X NODE|3DPが新たな木材価値を引き出し建築の多様性を向上する

概要

XENCE Architecture Studio(本社:愛知県名古屋市)は、株式会社竹中工務店(本社:大阪府大阪市)・シモダフランジ株式会社(本社:兵庫県相生市)と共同で開発中のWAAM方式金属3Dプリントを活用し,森林資源循環に貢献する実証建築の設計・施工を行った。

01. プロジェクトの背景

建設業において自由な形状生成と、省人化・時間短縮に大きく貢献する3Dプリンターの利用が進む中、本チームはこれまで様々な素材での3Dプリント(以後3DP)による建築を実現してきた。今回の開発では、3Dプリンターのみで建築を作るのではなく、製材や大工などの既存の建築サプライチェーンとの接続を実現することで、大型建築へ3Dプリンターを利用する未来や、地方産業と一体となったデジファブ技術の活用を実現する。

XENCE Architecture Studio

設立:2022年1月

代表社員:小澤巧太郎

住所:愛知県名古屋市千種区不老町1 Tokai Open Innovation Complex

02. ステンレス3DPの可能性

様々な素材での3DPが進む中で、3Dプリンターの素材として金属への注目度が非常に高い。一方で金属3DPは、プリントにかかる時間がボトルネックだった。本プロジェクトにて協働したシモダフランジ株式会社は、MX3D社のWAAMによる金属3Dプリンターを国内で初めて導入した。WAAM(wire arc additive manufacturing)は、建築スケールの精度においてプリントスピードが早く建設業での活用が大きく期待されている。

(XENCE小澤が竹中工務店にて設計を担当した)

WAAMでの3DPを建築へ応用する試みは、竹中工務店 技術研究所に所属する木下氏をもとに様々な試験が行われてきており、これまで同チームでの制作では、HAGOROMO BENCHなど、3Dプリンターの造形性能を活かした形状の生成をしてきた。

今回のプロジェクトは、単に単一素材の3DPによる造形に止まらず、複数の部材や素材で構成される建築物への展開を具体的な視野に入れた、

異種素材との接合の実現

既存のサプライチェーンでの組み立てを実現

の実験・実証が求められた。多工種・多品目でなる建築においては、これらの実現が、建築主の具体的なニーズを踏まえて各地でつくられる建築の風景を大きく変える。

戦後の標準化・大量生産の文化で失われてしまった建築の多様性と地域性を、デジファブで取り戻すことが、今日失われつつある持続的なまちづくりにつながる。

現代の建物の多くは柱や梁、基礎をつなぐジョイント部が標準化されており、規格に沿った建物をモジュールとして繋ぐことが多い。東京大学生産技術研究所 野城智也研究室で、建築構法を研究した小澤氏は「カタチの切れ目(建築におけるジョイント部)をデザインすることで、戦後の標準化・大量生産の文化で失われた建築の多様性を取り戻すだけでなく、建物を取り巻く産業自体をデザインする可能性をもつ」と話し、建築のサプライチェーン全体を活性化する3DP建築に取り組んでいる。

03. 林業と建築の融合

今回の開発プロジェクトでは、3Dプリンターによって改善できるサプライチェーンとして、標準化・大量生産文化で建築に使われなくなった木材が存在する林業チェーンに着目し、新たな木造建築を描いた。

日本は森林大国であり、今後さらなる木材利用が求められる。

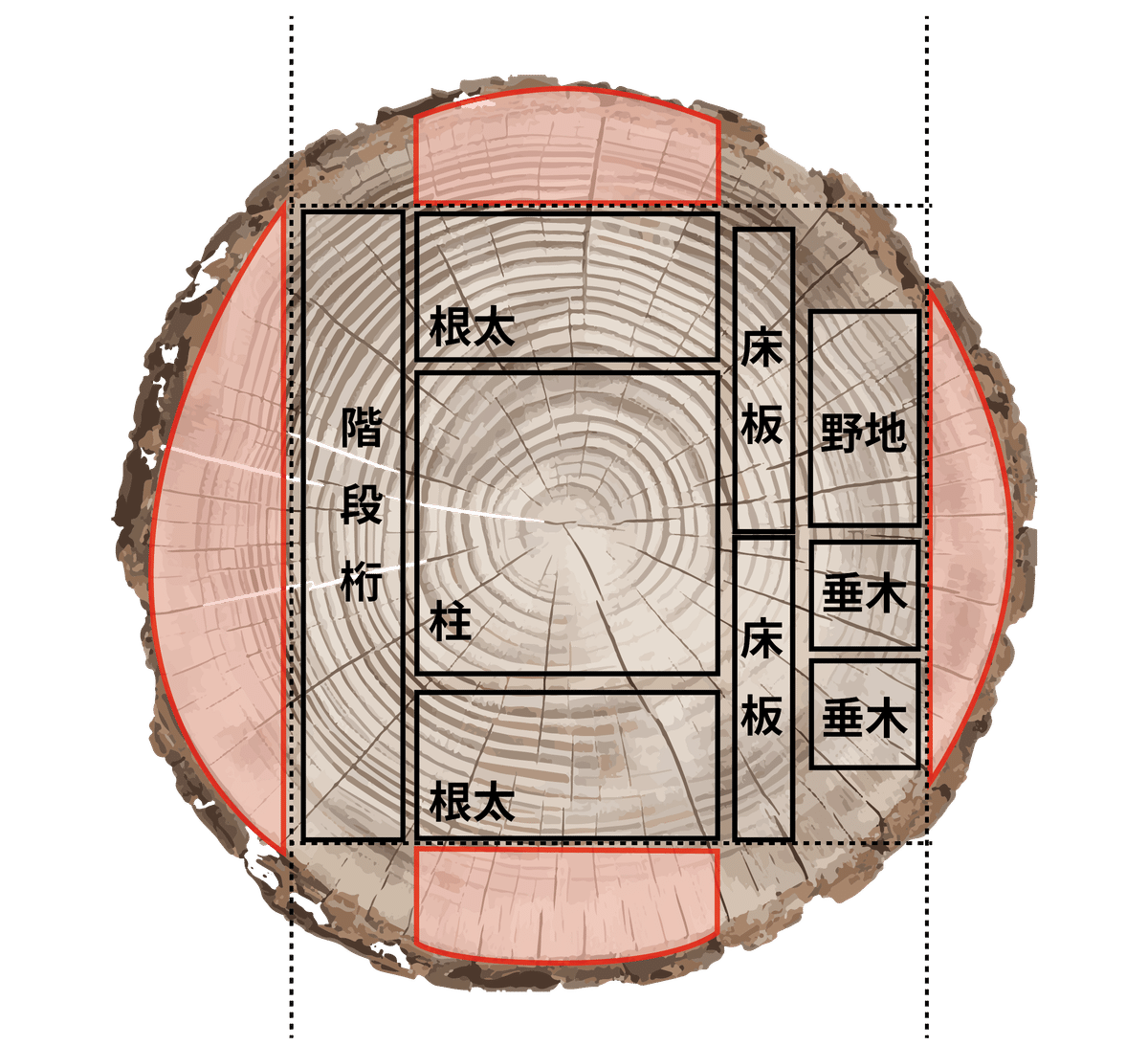

今日の木造建築は105mmまたは120㎜を基準として製材された木材が使用される。製材の過程では、明治以前は多く使用されていた丸太の周辺部(ミミ材・チップ材)が廃棄されることが多い。廃棄されない場合でもサーマルサイクル(熱源利用)やチップ利用(紙など使用)となるが、建材として建物に使用されていた明治以前と比べてCO2負荷の大きいため、素材としてそのままの活用が林業に新たな価値を引き込むと言われる。

本プロジェクトでは、XENCEと共同する三重県熊野市にて製材業を展開する株式会社nojimokuで実際の製材プロセスから出る廃材から建築を実現した。

04. トポロジー最適化による形状デザイン

また建築のジョイント部分には様々な応力が集中する。3DPによるステンレスジョイントと、これまで使用されてこなかった木材とで作る建築を最適に設計するため、トポロジー最適化によりジョイント部の形状を最適化し、構造強度が高い状態で全体の軽量化を図った。

軽量化した形状のジョイントは、林業での不安定は地面において施工性が高く、小人数での組立が容易だ。大量生産とは異なり、ばらつきの大きい材を組み合わせ建築を作る上で、効果的な形状をつくりあげた。

05. 地域材に合わせてデザインされる建築の多様性

WAAMによるステンレス3DPで作る建築手法は、森林を起点とした建築にとどまらず、様々な未利用資源を価値化する可能性をもつ。

都市部においても、例えば解体された家屋の柱梁などを廃棄するのではなく、LiDARなどで3Dスキャンニングすることで、各ジョイントを本プロジェクト同様に自動生成することも可能だ。古民家の廃材を活用したシェルターでつくる木造密集地域の未来の建築という構想も考えうる。

3DPによる新たな風景が生まれつつある。