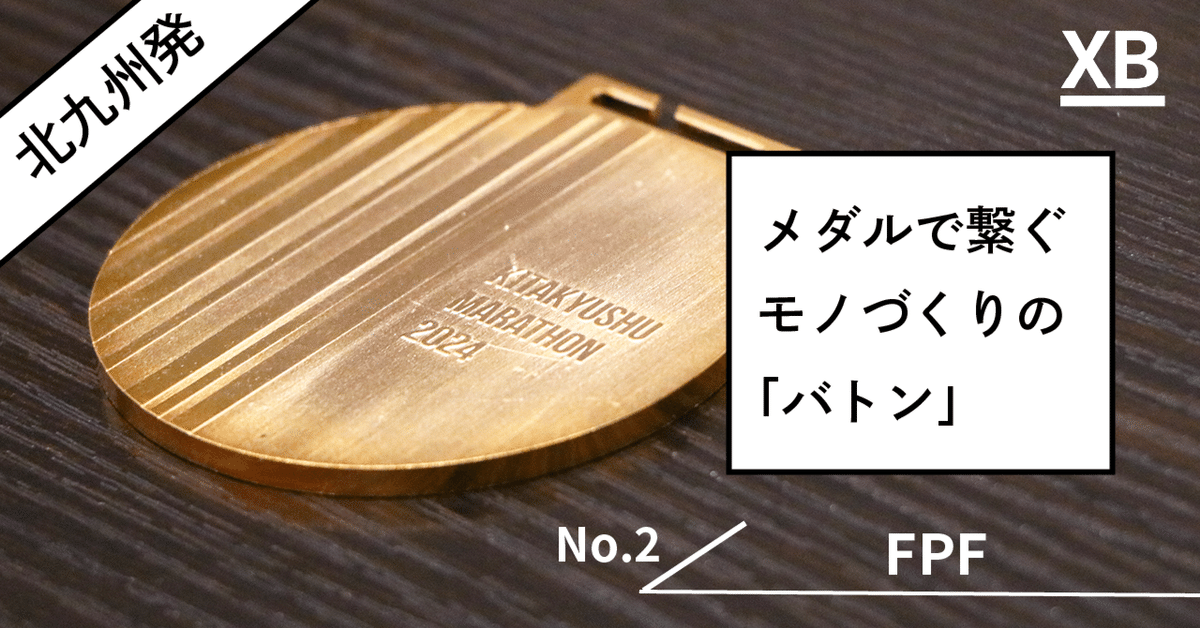

削り出しに使う刃は直径0.2mm。「金属加工の駆け込み寺」が挑んだこだわりのメダルづくり

~メダルで繋ぐモノづくりの「バトン」~

【第2走者】FPF

7月26日に幕を開けたパリオリンピック。

4年に1度のビッグイベントは既にさまざま名勝負が繰り広げられ、人々に早くも高揚感をもたらしている。

大会がこれから佳境を迎え、どんなドラマが生み出されるのだろうか。

頂点を目指すアスリートたちから目が離せない日々がしばらく続きそうだ。

そんなオリンピックをはじめ、スポーツ競技でトップを目指すアスリートが渇望する存在が「メダル」だ。

1つのメダルを求めて自身のフィジカル、メンタルを極限まで高めた先にやっと手にするメダルは、どんなものにも代えがたい。

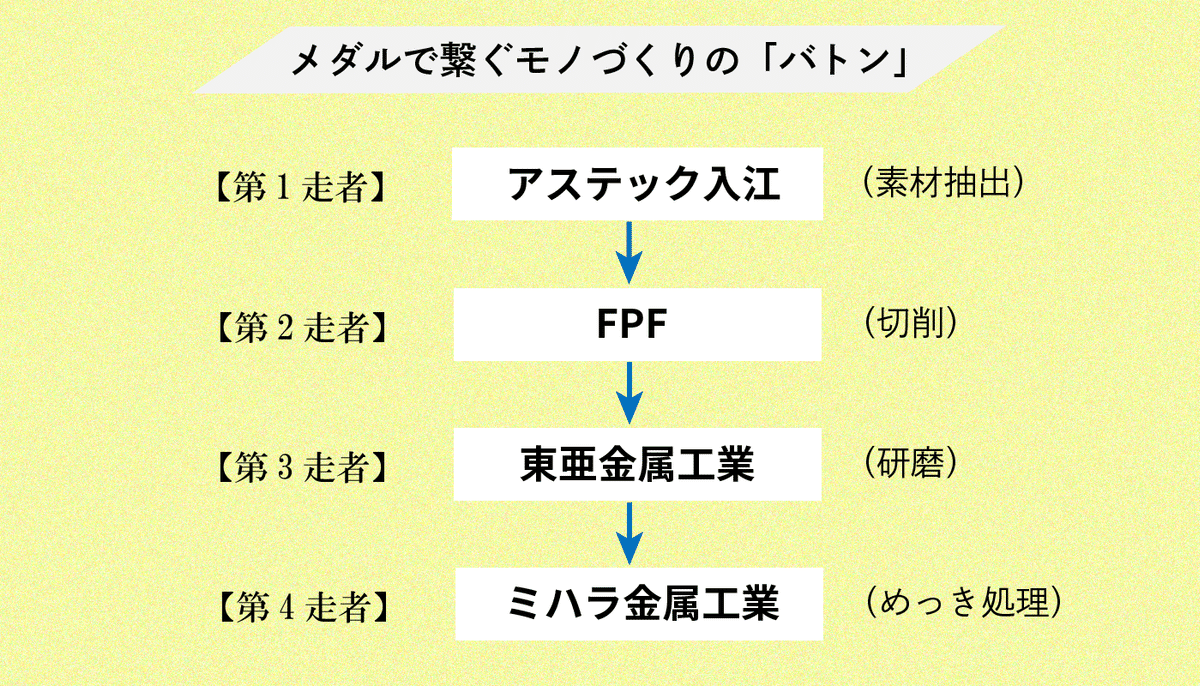

そんなメダルの作り手として「ものづくりの街・北九州」のさまざまなプレーヤーが手を組み、都市鉱山由来の「リサイクルメダル」を手がけてきた。

この連載では、リサイクルメダルの制作に関わる各プレーヤーの姿をそれぞれの立場から追っていく。

第2回目は、メダルの切削加工を担当するFPF。

普段と勝手が異なるメダルの「骨格」を作り出す工程は、スピード、正確性、忍耐力といったアスリートに近い水準が問われるモノづくりとなった。

《Part.①》新たな設備と技術力が融合したモノづくりの現場

金属の切削加工を主体に展開するFPF。

鉄、ステンレス、難削材など幅広い素材の加工に対応し、単品モノや小ロットの部品加工に強みを持つ。

自動車製造ラインで使われる装置の部品や発電タービンブレードの部品をはじめ、幅広い分野に向けて各種部品を手がける。

時には3Dスキャナーや3D測定器などを駆使し、図面の無い部品を現物から作り上げることもある。

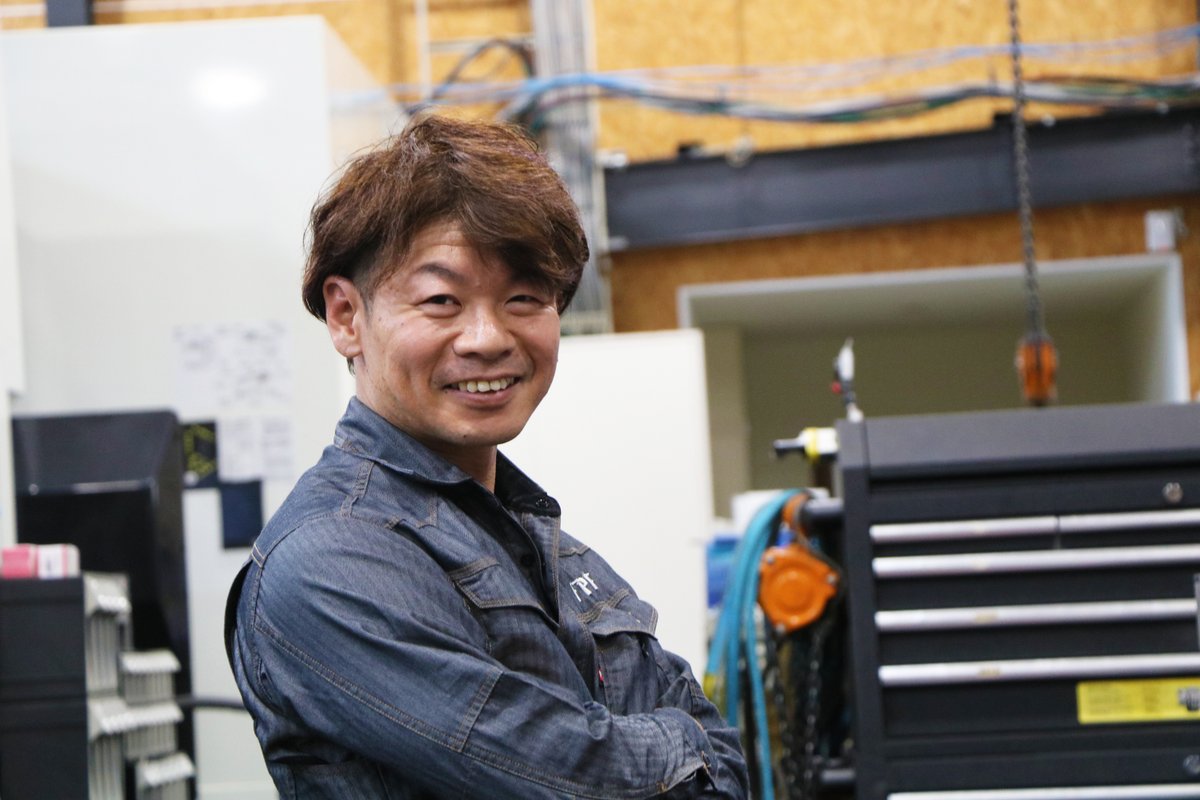

社長の古谷真吾氏は2012年に父親から受け継いで以来、20~30代中心の若いメンバーをまとめてきた。

2017年に建てた現在の工場は北九州の街を貫く国道沿いに位置し、市内のモノづくり企業の中でも新しい部類に入る。

建屋内はマシニングセンターなどの新たな設備とともに、長らく使いこなしてきた汎用旋盤やボール盤などが共存して並ぶ。

新たな設備が持つ能力と社内で蓄積してきた技術力の双方を生かし、短納期での対応を可能とするモノづくりを展開してきた。

《Part.②》普段の技術力の延長線上から始まったメダルづくり

FPFがリサイクルメダルの制作を手がけ始めたのは今から約5年前。

所属する北九州商工会議所でつながりがあった東亜金属工業の社長・銀羽直樹氏から話を持ちかけられたことがきっかけだった。

電話での制作依頼のアプローチに「どんなものか分からないけど楽しそうだと思った」と振り返る古谷氏。

両社は普段から取引関係にある間柄でなかったが、従来からスポット品の対応が多いFPFにとってメダル制作も延長線上のものと考えて引き受けた。

ただ、実際に制作に携わるようになると普段との勝手の違いを目の当たりにする場面に出くわす。

前工程の業者から届く加工品は、プレートの表面にエッチング加工が施された状態となっている。

加工された場所に位置を合わせて削り出す作業は、普段のモノづくりではあまり意識しないだけに慣れるまで苦労した。

もう1点、普段のモノづくりとの違いを感じた点は「いかに傷を作らないか」を考えさせられたことだった。

普段の部品加工では精度が最も重要となる分、見栄えに対する意識はどうしても疎かになる。

ただ、メダルは何よりも見た目の要素が欠かせない。

表面に傷が付くと、せっかく作り上げてきたものが台無しになってしまう。

試作段階では、加工中に素材の切り粉が飛び散って傷が付くこともあった。

そこで、加工品を押さえる治具を樹脂製のものに置き換えた。

金属製では治具に切れ粉が当たって反射することも傷が付きやすくなる要因となっていたが、樹脂を使うことで反射を抑える役割を果たした。

こうして、試行錯誤しながら他の工程を担う業者と共同で作り上げたメダルを地元で毎年開かれる北九州マラソンに納めることになった。

同業者のつながりから始まった取り組みだが、FPFにとっては目の前の道がマラソンコースである偶然も重なった。

《Part.➂》繊細さで悪戦苦闘した削り出しの作業

北九州マラソン向けに手がけたメダルをきっかけに、さまざまなスポーツイベント向けにも制作することになったFPF。

通常は既に表面をエッチング加工した状態のメダルを制作するケースがほとんどだが、ある依頼では切削加工ならではの課題に突き当たって難儀した。

とあるスポーツチームからの依頼で制作することになったメダルは、表面を削り出す加工自体をFPFが担うことになった。

手のひらに乗るメダルの表面を削ってわずかな凹凸を入れる作業は、オーダー通りのデザインにするため刃先が直径0.2㎜の刃で溝を掘っていく。

普段は刃先が直径0.5mmまでの細さのものしか使わず、加工の際にはより繊細さが問われる。

さらに1度に削る厚さは0.03mmしかなく、同じ場所を繰り返し往復させながら削り出す。

それまでのメダル制作は輪郭を作ることがメインのため1個あたり30~40分で済んだが、この時は片面を削るだけで約16時間を要した。

ただ、実際はこれだけで乗り越えられたわけではない。

マシニングセンターに加工条件をセットして夜間に稼働させた翌朝、刃先が折れていたこともあった。

「拡大鏡で見なければわからない程」(古谷氏)の刃の折れ方からも、普段とは違っていかに繊細なモノづくりだったかが窺い知れる。

失敗した部分をやり直すため、削る速度などの加工条件を再度調整して完成させた時には「今までと違う達成感があった」と語る古谷氏。

普段と勝手が違うモノづくりの難しさを感じさせられた機会だったが、その後毎年制作を手がけることになった。

《Part.➃》金属加工の駆け込み寺が目指すこれからの姿

FPFにとってメダルづくりは普段のモノづくりとの違いを実感する経験となったのと同時に、自社の技術力を再認識する機会にもつながった。

従業員10数人の小さな会社は、1つの加工品を作り上げるのにそれぞれが協業しながら進めていく。

メダル制作においても、メンバー同士がカバーし合う普段通りの体制が生かされて完成に至った。

メダルづくりに関わらず、「人がやりたがらない仕事をこなしていきたい」と語る古谷氏。

他社で断られた単品モノや短納期の案件を引き受けることも少なくない。

「金属加工の駆け込み寺」としての自負と責任感が、今後のFPFにおけてより個性を発揮するための生命線となってくる。

スピード勝負で高い精度を追い求める点は、モノづくり、スポーツ競技の双方に共通している。

高みを目指してゴールにたどり着いた時、また新たなスタートが始まる。

FPFにおけるモノづくりは、チームプレーの競技で勝負を挑むアスリートのような感覚に近いのかもしれない。

▼前回(第1回目)の内容はこちら

▼次回(8月6日(火)公開予定)の内容はこちら!