猫でも出来るCAM

前回は個人的なメモだったので今回は操作だけを。

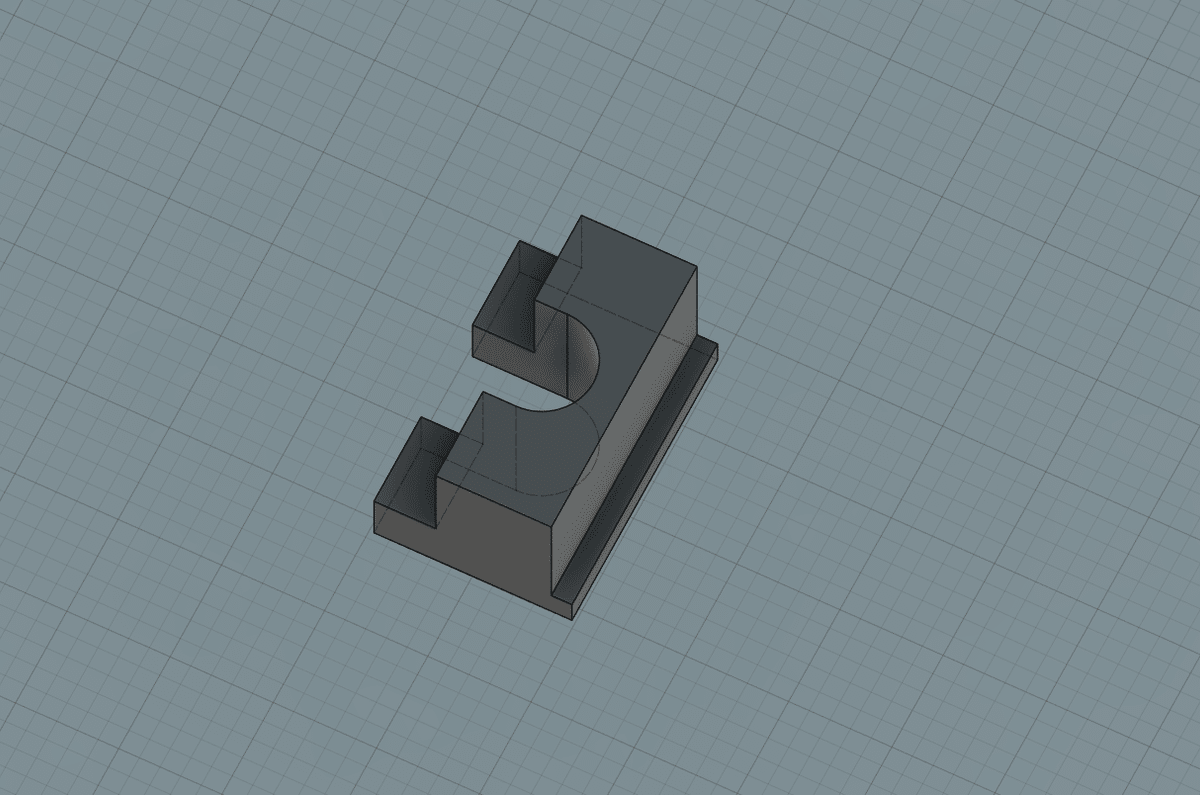

0.CADデータを作る

1.製造モードに切り替える

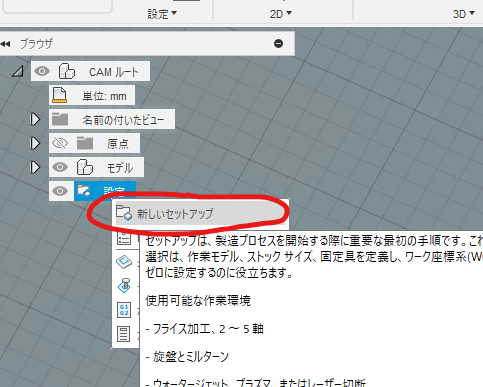

2.設定を右クリックし、新しいセットアップを作る

3.モデルを選択する

4.モデルの原点を設定する

今回はど真ん中を選択しますが、多くの場合は角を選びます。

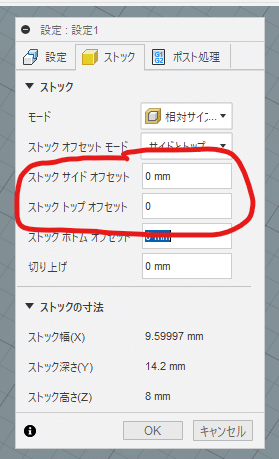

5.ストックサイドの設定を0にする ※分かり難いので

ストックトップオフセットはサイズの大きい切削物から削りだすときは差分を入力します。

※今回は10mmのアクリルから8mmのパーツを削り出すので2mmにしてあります

6.設定に切削方法を追加していく

7.工具設定を追加する ※最初ののみ

工具の横の選択を推して工具設定のウィンドウを開きます。

そこから使用する工具を追加します。

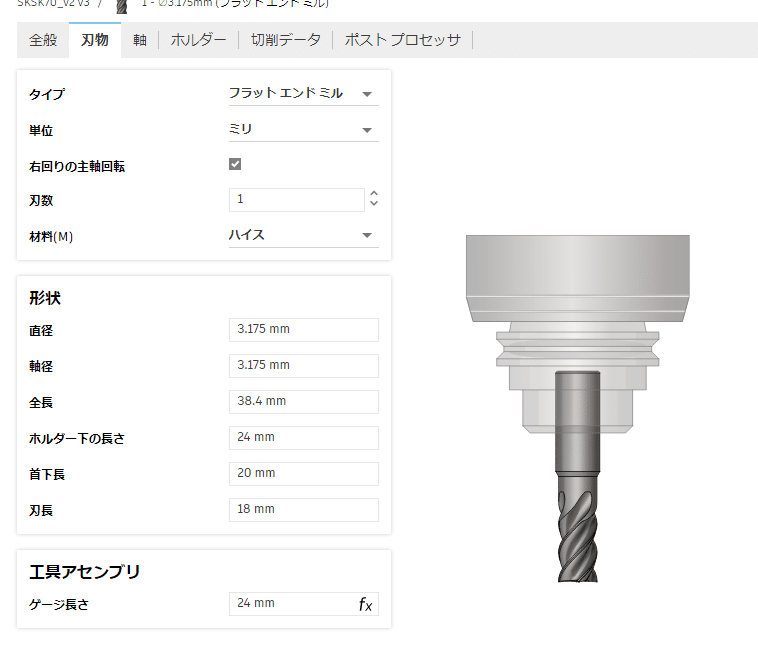

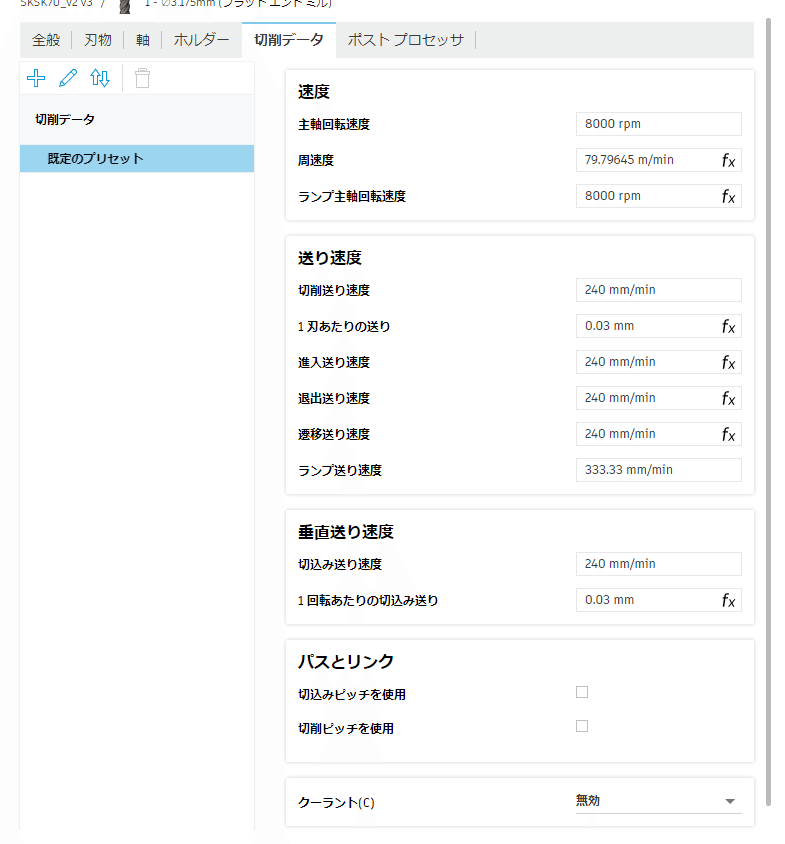

8.エンドミルの設定を登録する ※手持ちのエンドミルに合わせて

手持ちの工具をノギスなどで計測しながらパラメータを入力していきます。

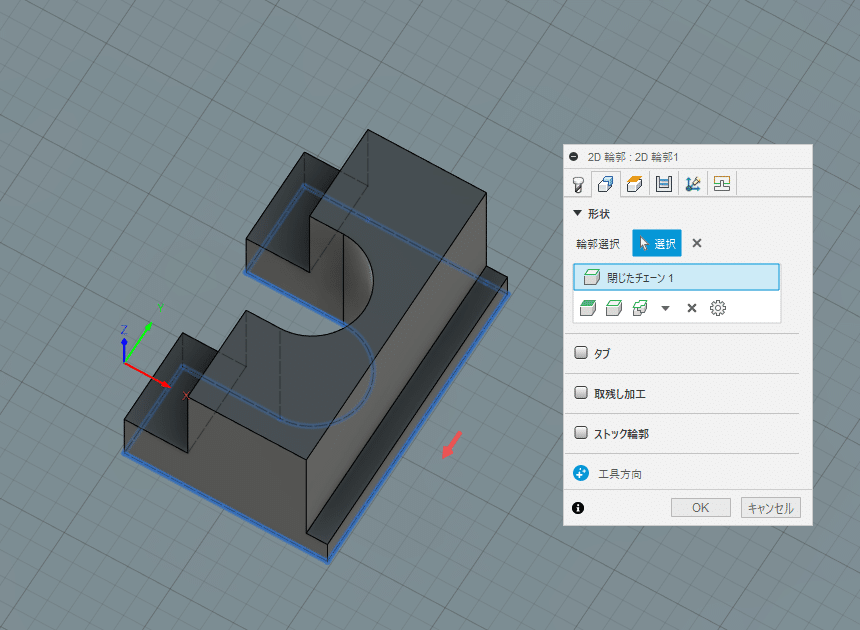

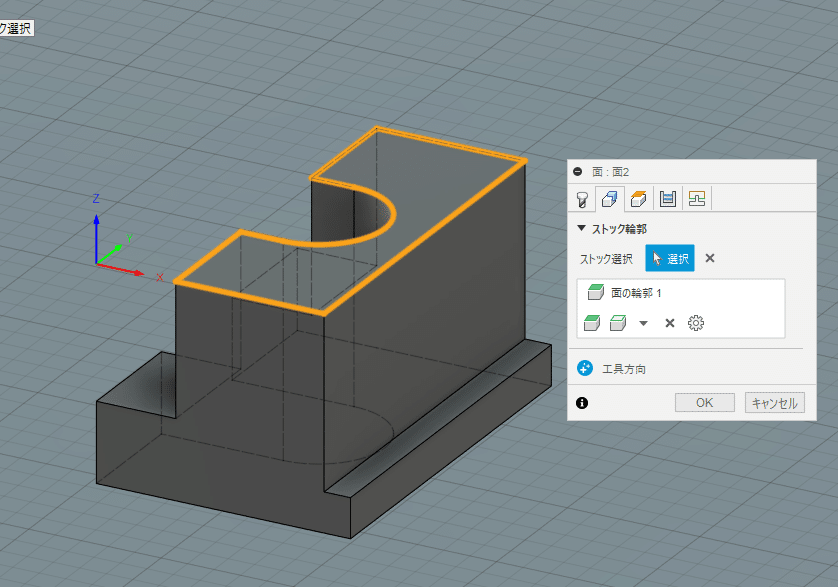

9.モデルの輪郭を選択する

一括で洗濯できる面を選んでやると楽。

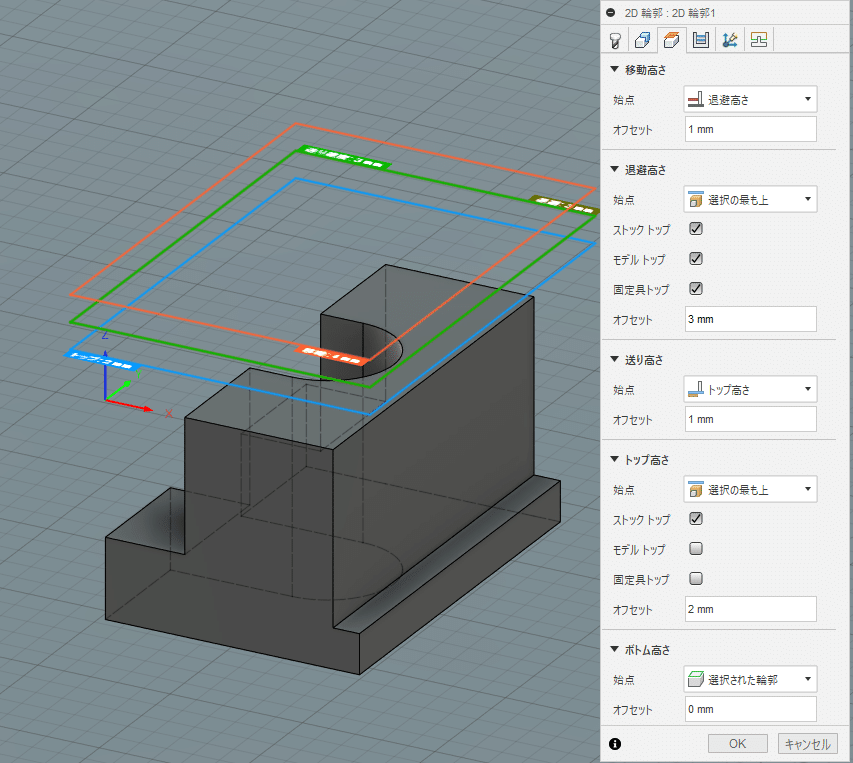

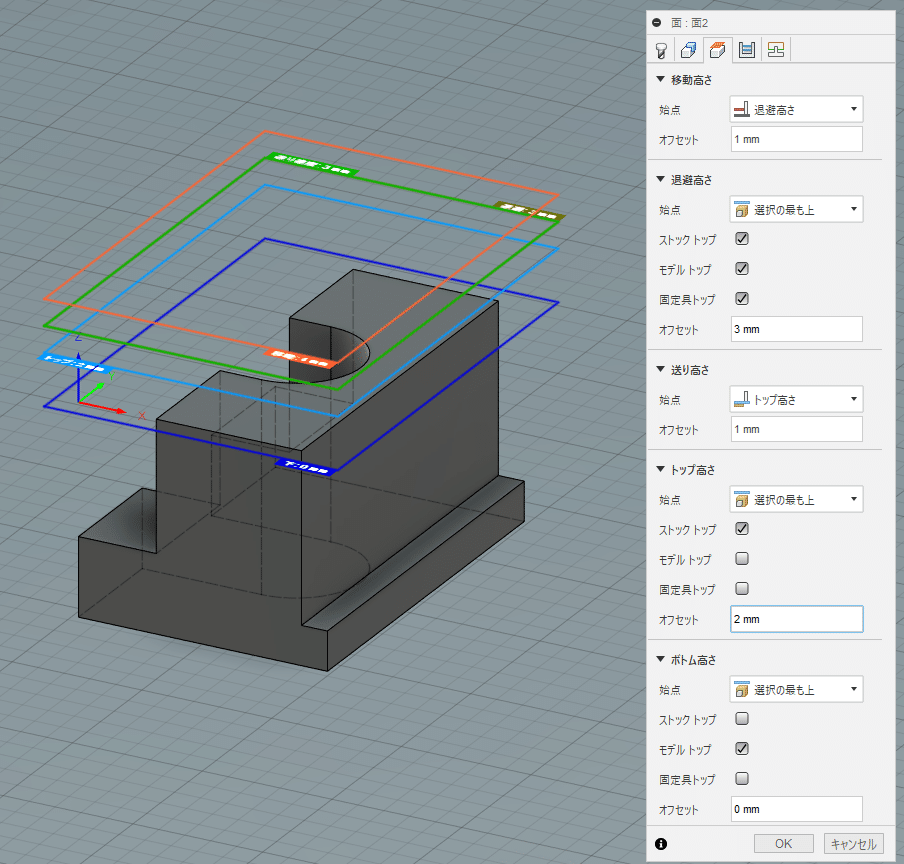

10.切削物の高さやエンドミルの移動範囲などを設定

ドリルが可動域から出ないように設定します。

今回は10mm厚のアクリルブロックを削って8mmの工作を行う為、トップ高さを設定します。

この辺は画面上に表示が出るので見ながら調整します

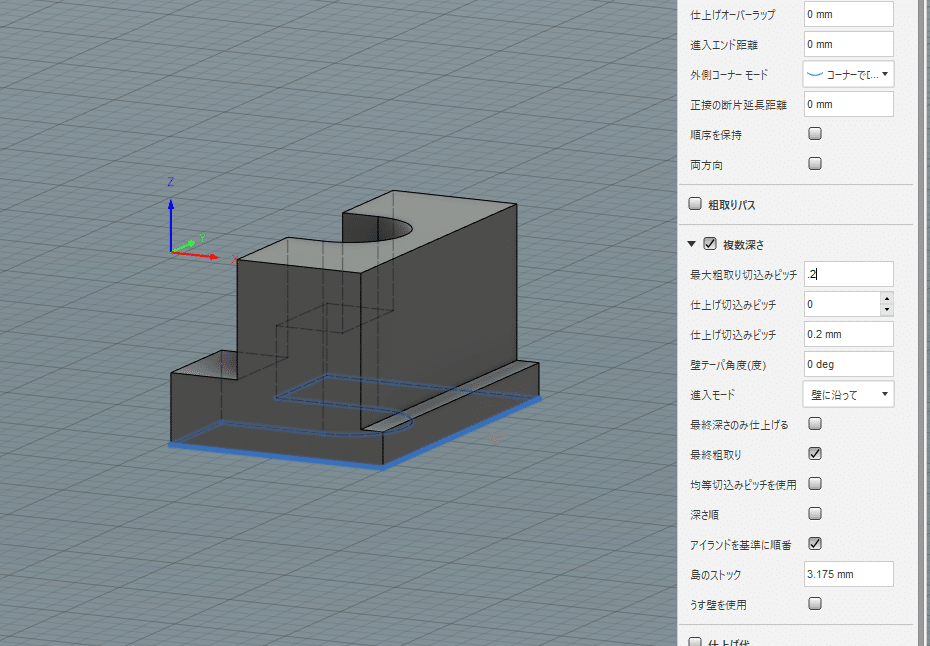

11.複数高さを設定する

一度に大量に削るとエンドミルが折れます。

最悪切削物が壊れる為、複数段にして負荷を軽減します。

12.面出し設定を追加する

13.面を選択する

14.素材高さやエンドミルの移動範囲を設定する

15.複数高さ設定する

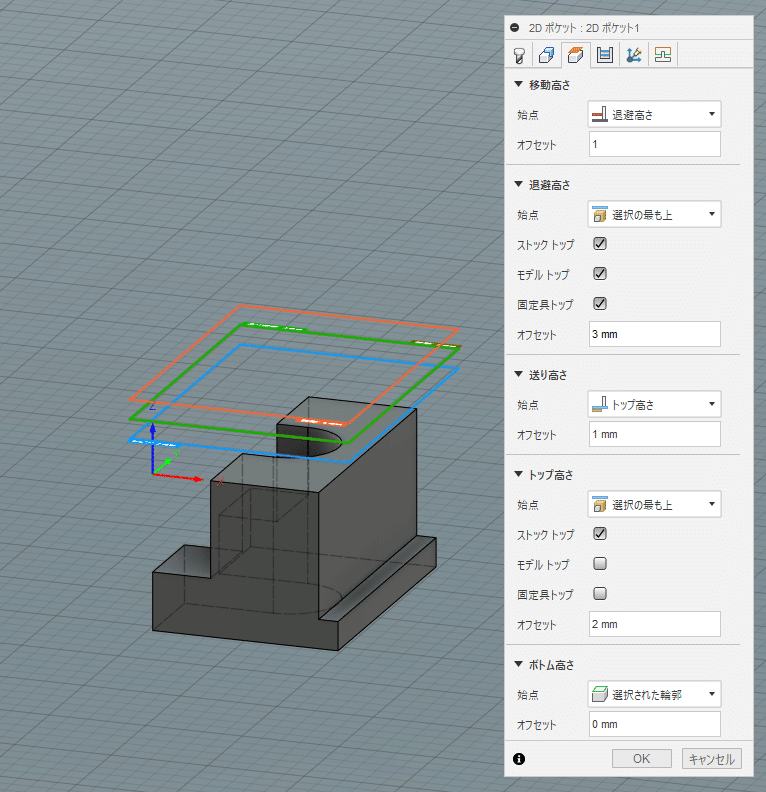

16.ポケット加工を追加する

こういう段差を削る為にポケット加工を行います。

17.高さやエンドミルの移動範囲を設定する

18.複数高さを設定する

19.シミュレーションで確認後にポスト処理でGコードを出力する

加工処理の順番を変更します。

特に輪郭は固定する物が無くなる為、一番最後に処理した方が良いです。

今回はエンドミル交換も無いので、「設定1」を選択している状態でポスト処理を実行します。

ポスト処理を実行したらCNCのドライバに合わせ、ファイル名と出力先を指定してGコードを出力します。

出力したGコードは手元にあるCNCに放り込んで終わりです。

この記事が気に入ったらサポートをしてみませんか?