激安CNCでキーボードケースを作るメモ

透明キーボードケースを作る為に、🏹🍆で激安CNCルーターを購入したので気づいた事とかのメモをまとめていきます。

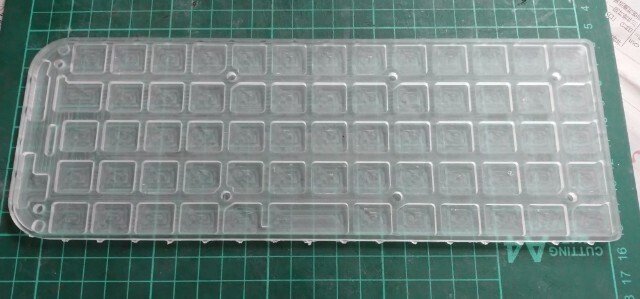

ちなみにCNCで削る前には3Dプリンタで作った物をレジンキャストしてみました。

エポキシレジンでは剛性や硬化時の縮みの問題で正確なパーツを作ることが出来ず使用に耐えれない物が出来たため没となりました。

特に板材はズレが大きくかなり厳しいようです。

CNCの利点

1枚板からの削り出しで立体加工できる

アクリル積層ケースやFDM3Dプリンタケースを横から見たときの残念感が無いです。

また板材からの削り出しなのでFDMのような反りに悩まされることは有りません。

※アクリルの反りには悩まされますが

幅広い材料(ポリカーボネート、アルミ、レジン、木材など)

ポリカーボネートの切断はレーザーだと有毒ガスが発生するので非推奨です。

また、アルミなどの軽金属も削れます。

レジンの塊など、部分的に透明度が異なったり密度の安定しない物でも問題なく切削できます。

一番やりたい人が多い素材の木材も行けます。

※素材の密度が低いため一定の厚みは必要になりますが

それからタッピング油が要りますがカーボンも。

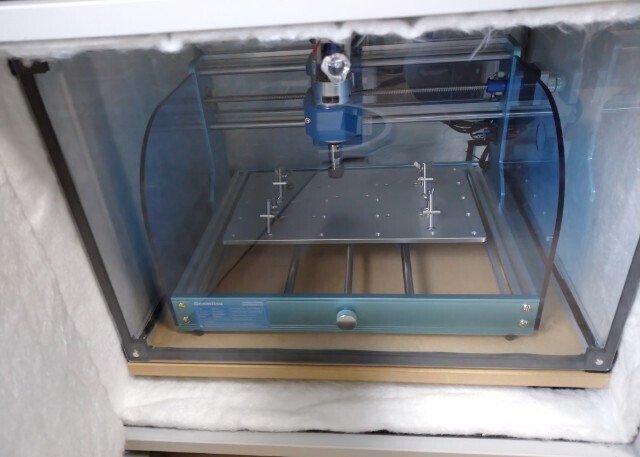

準備したCNC

本体関連

購入したのはこれです。

いわゆる中華CNCってやつです。

本体性能ですが値段相応で初心者向けという感じです。

アルミとか真鍮くらいまでの金属なら削れるようですが、ガントリーのモーターステーが樹脂なので凄まじい振動が発生すると思います。

※アクリルでも凄まじい振動が発生しました アクリルの表面硬度はアルミと同程度なので当然ですね

金属製の換装パーツが販売しているようですが、それを買うなら使い潰してより高性能な機種を探した方が良いと思います。

加工ベッドは30cm x 18cm ですが、実際の加工領域はX軸だと284mm程度が限界のようです。

※Y軸はキーボードケースを作る上にはあまり問題では無いので測っていません

リミッタースイッチとの接触とエンドミル直径を考えるとデフォルトでは276mmくらいまで加工できると思われます。

キーボードケースを作るなら大体14Uくらいが限界でしょう。

60度のV字ビットが付属しているのですが、これでは多くの人がやりたい切削作業はできないので同時にエンドミルを購入しておく必要があります。

※この辺は販売ページに明記しておいて欲しい

多分3.175mmの樹脂用1枚刃か2枚刃の樹脂用エンドミルを買っておけば概ねやりたいことができると思います。

エンドミルは細くなればなるほど設定がシビアになる上にモーターの回転数が必要になり、しかもアクリルが簡単に溶けるせいでマッハ(ケース3つ作った位)で使えなくなるので安くて沢山入ってる奴は助かりマッスル。

一般家庭ではクーラント付きの機材は置くスペースが無くクーラント液の管理も出来ないのでエンドミル設定で頑張るしかないと思います。

原点出しを行う関係上、PC接続して使う事しかないと思うのでコントローラー無しモデルにしとけばよかったと思います。

※一応コントローラーからSDカードに保存したGコードを読み込んで工作出来るらしい

その浮いたお金で樹脂用のエンドミルを購入すべきです。

専用のエンクロージャも売っていますが、防音性能はほぼ期待できません。

このCNCルーターの騒音の原因は樹脂パーツによる振動が大部分で、ペラペラなポリカ製エンクロージャでは対策としては不十分です。

切削時に大量の切粉が飛び散る為、それ対策と割り切ってください。

左右にアクリルボードが付いていますが、エンクロージャを使う場合は無くて良いです。

寧ろ静電気で切粉がくっついて清掃の邪魔になる事がの方が多いです。

本体というか制御ソフト関連になりますが、GRBLコントローラーのダウンロードページがhttpsではなくhttpとなっている為、アクセスする際にセキュリティ警告が出て非常に心配になる作りです。

メーカー側でhttpsに修正してhttpはリダイレクトするようにしておいていただきたいですね。

防音関連

プリンタ台に16mmのMDFボードで扉を増設し、内部に清掃目的のポリカ製エンクロージャを設置しています。

防音の為、全面に遮音ゴムシートと吸音材としてグラスウールを張り付けています。

切削中は凄まじい振動が発生する為、5mmの防振ジェル3層とゴムダンパでかなりの防振対策を行っています。

吸気音が出る程強化された自室の換気扇(経年劣化により破損した為交換してもらった)より静かな切削環境となったので満足はしています。

防音エンクロージャは保温性能も高いので、大きめに作って3Dプリンタのエンクロージャと共用してもよかったかもしれません。

集塵関連

電気屋で激安掃除機を買ってきました。

速攻でぶっ壊す気がしたので壊しても損失が少ないように危機管理。

ホームセンターで見かけたマキタの集塵機がそんなに高くないのに気付いたので、こっちのが良かったと思います。

あまり操作性が良くなかったのでホームセンターにてホースを購入して取り廻しを改善しました。

最悪1時間に1回くらいは集塵しましょう。

設計で注意すべき点

切削時に反らないように前後左右にトラスを入れる

底面を薄くする場合は必須です。

ちなみにテスト切削でアクリル板を2枚破壊しています。

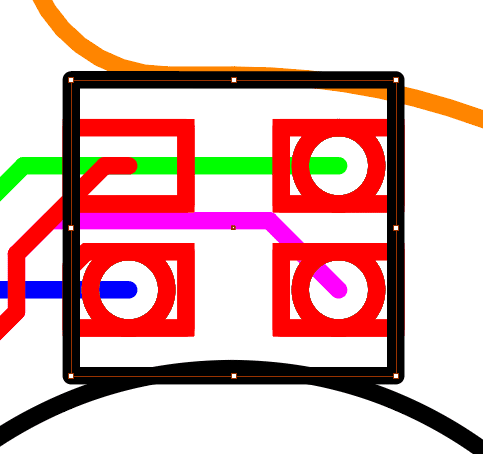

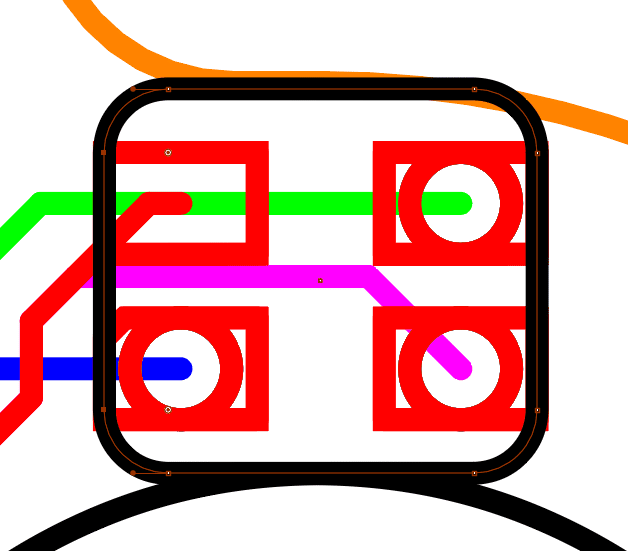

凹み側の直角が出せないので設計時に丸めておく

設計段階でエンドミルの直径を意識しておくと良いです。

具体的には3.175mmのエンドミルだと半径1.6mm程度の角が限界なので、そこを意識してコーナーを丸めておきましょう。

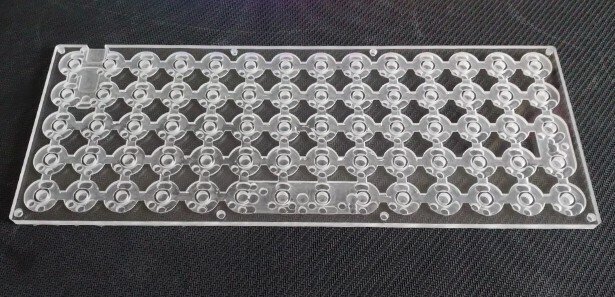

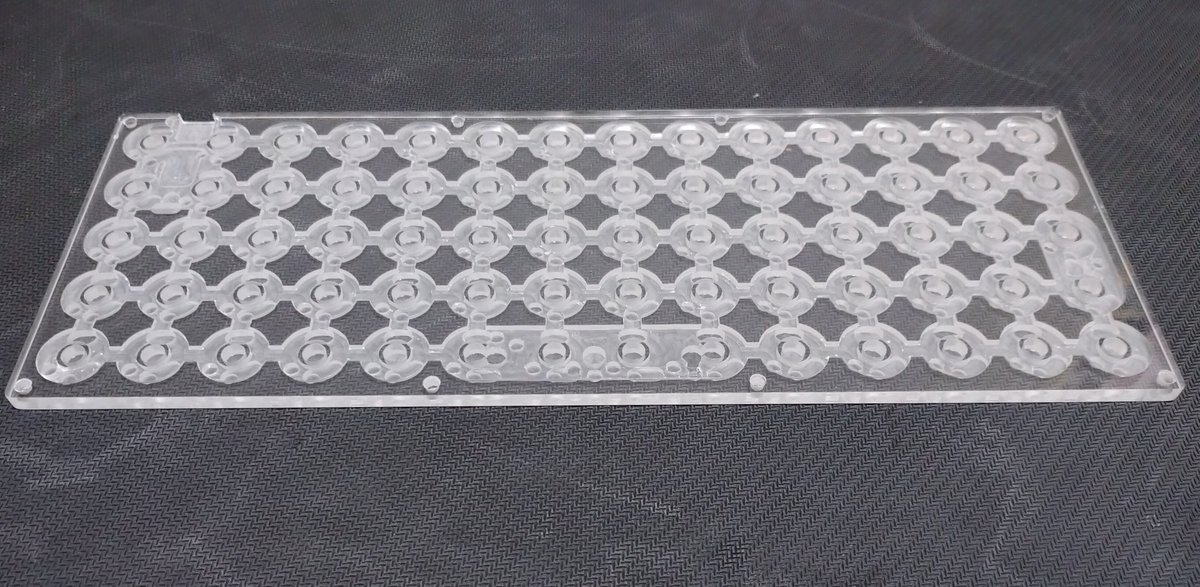

下の画像はLED周りの穴の部分です。

直角を表現するのは厳しいため角をあらかじめ丸めます。

一応、Fusionは自動的に調整してくれますが、チップと干渉しない為に必要な面積が確保できないなどの問題が発生する為、設計段階で対応した方が無難です。

CAM(Fusion)で注意すべき点

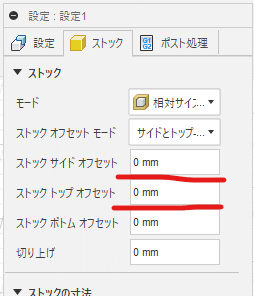

設定

ココの設定はよく忘れるのでちゃんと0にする。

あと仕上げ代も0にすることをお勧めします。

工具設定

主に回転数と送り速度の設定です。

とりあえずメーカーの公開してるステータスが一番確実だと思いますよ。

同じタイプのエンドミル設定から持ってくるのが丸いかと。

この辺の票をベースに設定すれば、とりあえずエンドミルが折れることは無いと思います。

細いエンドミルは垂直方向の負荷に弱いのでその辺は上手く設定してやる必要があったりしますが。

タブ設定

切削物を安定して固定出来ますが、タブの部分だけエンドミルが上下に動くことで大きく削れ、仕上げ作業で結構頑張る必要があります。

あまり使わない方が良いと思いますので両面テープでしっかり止めましょう。

切削時に注意すべき点

素材選び

アクリルには押出し材とキャスト材が存在します。

製造工程の摩擦熱の関係で熱などで反りやすい押出し材は切削には向きません。

CNCでの切削で使用するならキャスト材を選ぶのが無難だと思います。

押し出し材は使うな 押し出し材は絶対使うな 反るぞ。

それから光沢材とマット材の問題もあります。

光沢材は切削はできますが、粘りが強くバリ取りの為の二次切削が必要になる為、バリ取りのパスを設ける必要があります。

粘りが強いためすぐエンドミルが悪くなります。

あと、メーカーによりますが結構厚みがバラつきます。

切削前に計測してチェックしておきましょう。

全体的にアクリライトやカナセライトが削りやすくて個人的には高評価です。

水平出し

捨て板を削ってガントリーに対して加工ベッドを平行にしておこうという話。

使用した機種は設計段階でズレにくい構造になっていたため割と正確に出ていましたがそれでも多少水平がズレていました。

それを補正する為に捨て板を削る必要があります。

固定方法

クランプで固定するのですが、薄物という事で中央辺りの強度が低くなってくると反りはじめ、エンドミルの力でケースが破壊され始めます。

その対策として両面テープを貼って固定するとよいでしょう。

ここまでやって一応CNC作業は完了ですが、角が鋭利だったり色々問題があるので仕上げが必要です。

仕上げ

研磨しましょう。

1万番くらいまで磨けば概ね目標の光沢は出ると思います。

アクリルにはバーナー仕上げという物がありますが、内装部分にバーナー仕上げを行うとたとえキャスト材でも反りが尋常ではありません。

バーナーを使う場合はとアクリルの距離にもよりますが、同じ場所は大体4秒程度が限界じゃないでしょうか。

内側に関してはサンドペーパーで仕上げるのが正解だと思いますが、細すぎる部分には入らない為、アルテマやプロクソン辺りで専用ビットを準備して磨くのが正解だとは思います。

今回はPCBに大量の肉抜きを施すことで裏側が透けるキーボードを作りたかったため画像のような構造になっています。

10-13mm厚のアクリルブロックを使用して削り出せば底面を5mm以上の厚みにできる計算なので反り対策もしつつ箱型構造も作れる筈です。

そうすれば研磨のしようもあると思います。

その場合はどうしても色が限られてしまいますが、何とか対策を見つけたいですね。