(40)レンズの組み立て、調整、完成まで

レンズの設計、試作、検証をほぼ終える頃になると、生産技術部門が中心となって設計部門や品質管理部門のメンバーも加わり、念入りに量産試作への話し合いがおこなわれる。もちろん、生産がスタートする前に光学ガラスレンズの準備や必要な機構部品などの仕入れ、その他の各種部品の製造とレンズ組み立て時に使用する特別な工具や調整検査機器の用意も始めなければならない。

そうして、ようやく工場のパイロットライン(仮の組み立て工程ライン)での量産試作が始まる。

タムロンでは球面レンズの研磨と非球面レンズ成形は、前回に詳しく述べたが青森県浪岡工場でおこなっている。主要材料となる光学ガラスはHOYAなどのガラスメーカーから購入している。

光学レンズ以外のレンズ構成部品には、金属製またはプラスチック製の内外の鏡筒や鏡枠、ギアやネジ、ワッシャー、モーター、電子基板(ハードやフレキ)などなど多数ある。電子基板やアクチュエーターなどは、すべてタムロンの電子設計部門で設計を完了した後、専門メーカーに委託して製造してもらっているものもある。プラスチック製の鏡筒、鏡枠やその他の成形プラスチック部品は青森県大鰐工場で製造される。

ちなみに、ICチップやコンデンサーなどが無数に付いている電子基板類は1つと数えても、ズームレンズ1本にはざっと200~250個もの部品が使用されているという。

(図-0)は自動射出成形機でプラスチック製の鏡筒、鏡枠やレンズキャップなどの成形品を製造している様子。ほとんと自動で量産される。

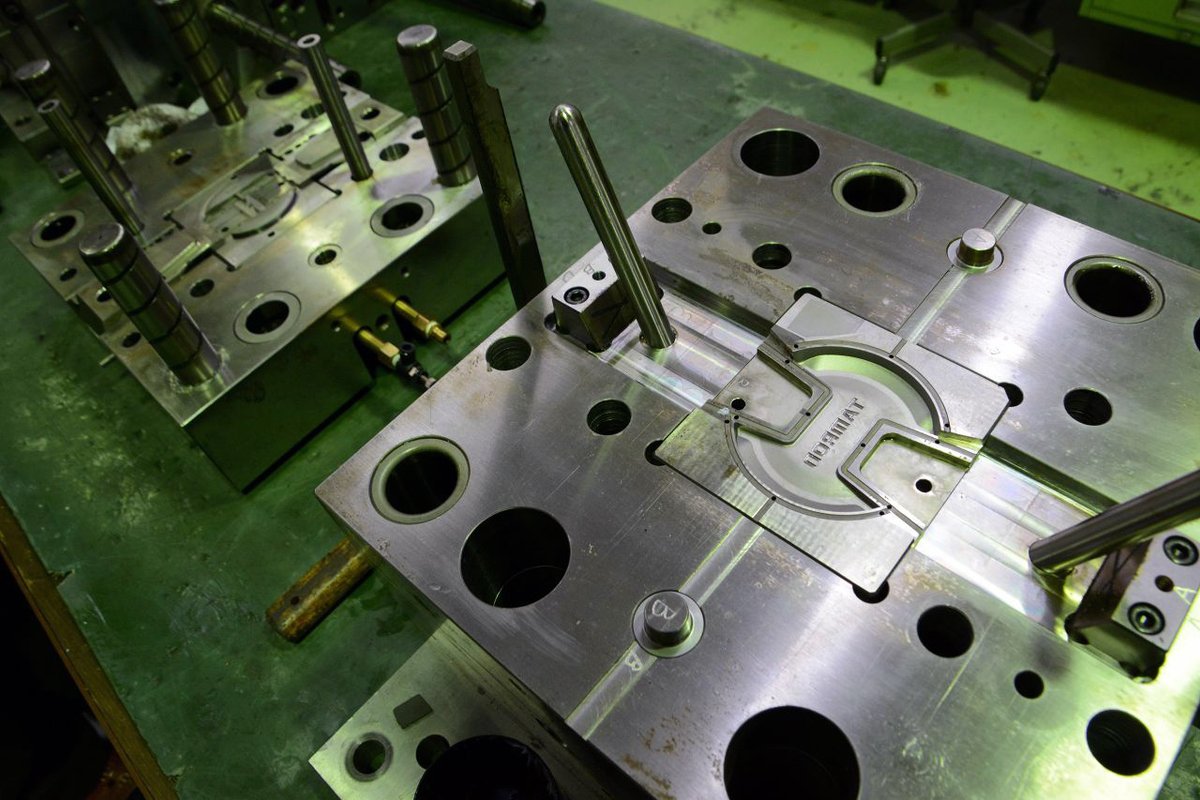

(図-00)は射出成形のための各種の精密金型。この金型は埼玉県大宮にあるタムロン本社内で製作されている。

(図-000)は、精密金型の内部面。左奥と「ペア」になっていて、その隙間から溶けたプラスチック材が流し込まれ高圧縮して成形される。これはフロントレンズキャップの金型だ。ツマミ類など別パーツは、また異なる金型を使って作る。いずれも青森県大鰐工場で。

優れた描写性と操作性のレンズに仕上げるには、光学ガラスレンズの加工精度だけでなく、レンズ構成部品ひとつひとつにも高い精度が要求される。さらに、それだけでなく常に正しく動作をすることや耐久性があることも、すべての構成部品に要求されることである。

レンズ組み立ては、サブ工程、メイン工程、出荷工程の3工程で

こうしてレンズを構成するたくさんの部品や部材が集められて、タムロンのマザー工場でもある青森県弘前工場で組み立てが始まる。

弘前工場にはレンズの量産組み立てラインのほか、海外工場(中国・仏山(ふっさん)工場、ヴェトナム・ハノイ工場)向けの生産パイロットラインを管理する部門や、試作部門、金属鏡筒を製造加工する部門、検査・調整機器や特別工具の製造部門、工場長直轄の品質保証部門、ユーザー修理対応窓口などもある。

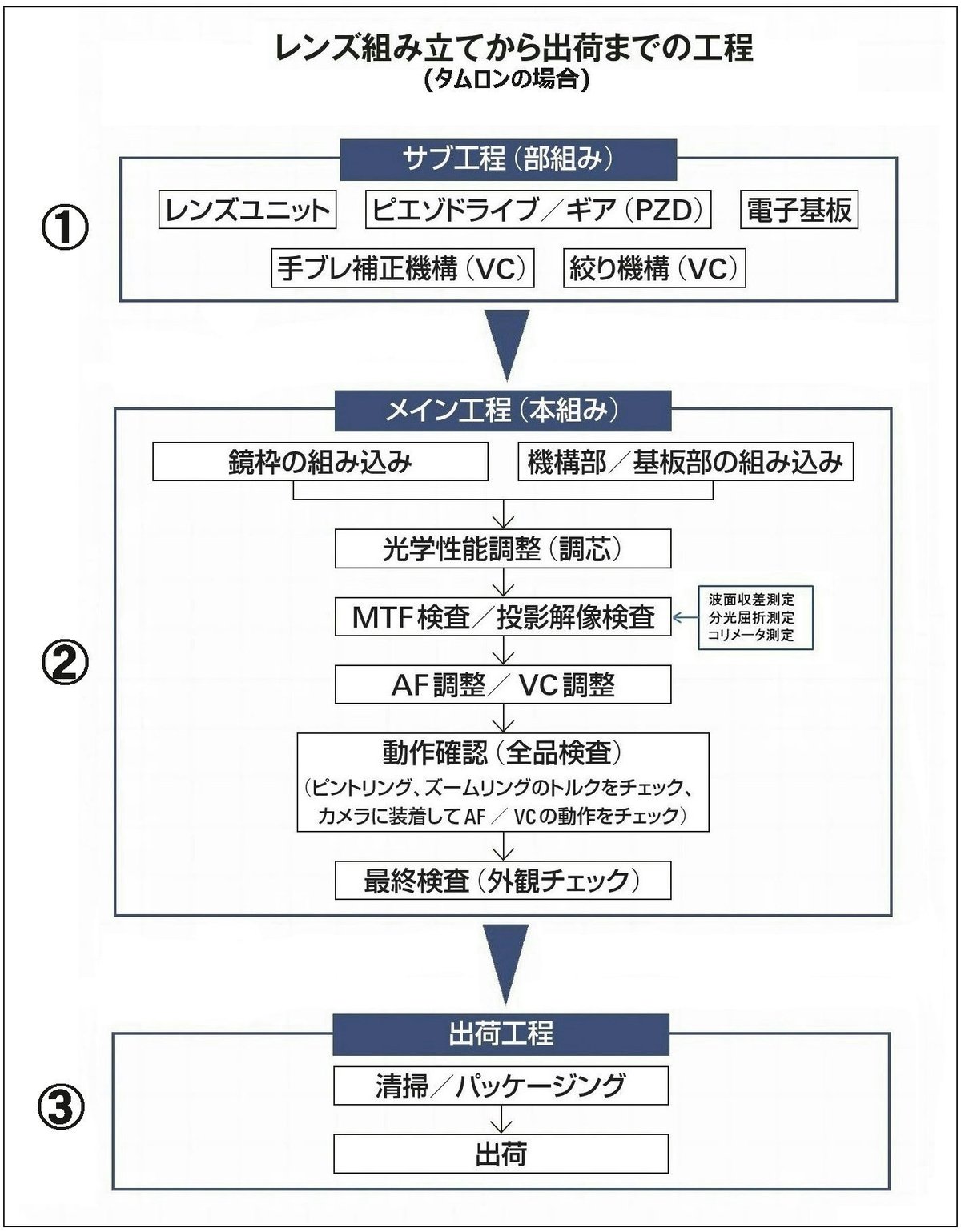

タムロンではレンズの組み立てを「①サブ工程(部組み)」、「②メイン工程(本組み)」、「③出荷工程」の大きく3つの工程にわけている。 レンズは大まかに言うとタムロンでは、上の(図-1)のような手順で組み上げられていく。

私がタムロンの青森の3工場や中国・仏山工場に見学に行ったときは(最近では2016年から2018年の間に数回)APS-C判一眼レフカメラ用の高倍率ズームレンズ「16~300mmF3.5~6.3 Di II VC PZD MACRO(Model B016)」の組み立て工程の様子をおもに見せてもらった。

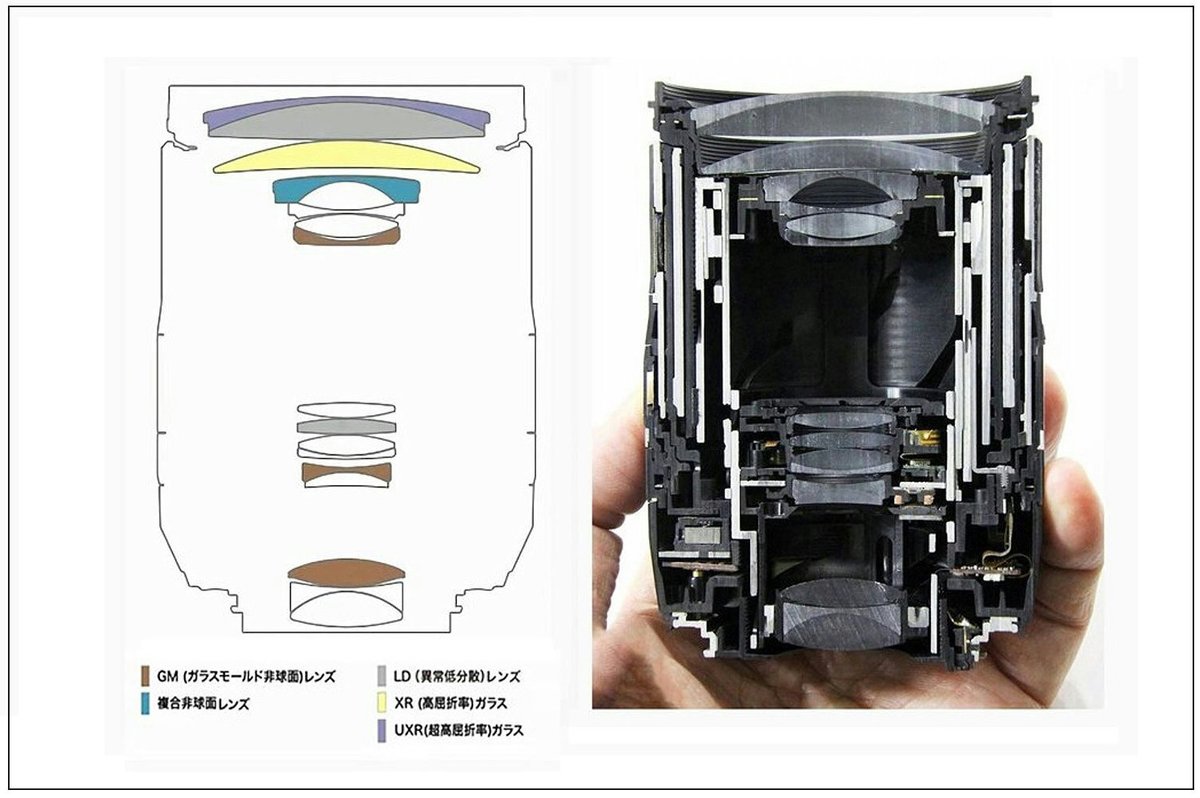

16~300mmズームは12群16枚構成で、手ぶれ補正(VC)を内蔵し、AFのアクチュエーターに超音波モーターのピエゾドライブ(PZD)を使ったタムロンが得意とする高倍率ズームレンズである。しかし、一眼レフカメラの市場縮小化のため2021年頃に生産を終了してしまった。

以下は、16~300mmズームレンズの組み立ての様子を「① サブ工程 ⇒ ② メイン工程 ⇒ ③ 出荷工程」と順を追いながら、さらに詳しく手順や工程内容を追っていくことにする。

なお、現在では、見学した時期よりも組み立て工程はより近代化し合理化されていると思われるが基本的な作業の流れには大きな変化はないだろう。

《 ① サブ工程 》

① 各レンズ群の鏡枠組み付け(レンズの基本となる鏡筒の中に各群をはめ込み仮固定する)

② 絞り機構の組み付け(レンズ群とセット)

③ VCユニットの部組みと取付け(レンズ群とセット)

④ フレキシブル基板を取付け

《 ② メイン工程》

⑤ ズームリングやピントリングの組み付け

⑥ ピエゾドライブ(PZD)または超音波モーター(USD)ユニットの組み付け

⑦ メイン基板(円形の基板)をレンズ後部に取付け

⑧ レンズ鏡筒の最後部を取付け

⑨ AFやVCの切り替えスイッチを組み付け

⑩ マウント部の取付け

ところで、光学レンズを1枚または複数枚を1つづつを「群」としてまとめて枠に固定して、そのレンズ固定枠をレンズ筒に組み込んで固定するのが一般的(筒と枠が一体化している部品もあるが)。そこで、ここではレンズ固定枠を「鏡枠」、レンズ枠を内側に固定するレンズ筒のことを「鏡筒」と呼ぶことにする。まぎらわしいがご承知いただきたい。

サブ工程(部組み)とメイン工程(本組み)

まず「①サブ工程」では小さな部品を組みあわせてユニット化し部品を作る。これを「部組み」という。そうして部組みされたユニット部品や各レンズをレンズ鏡筒に組み込んでいく作業を「本組み」とよんでいる。レンズ組み立て工程の中で中心作業となるメイン工程である。

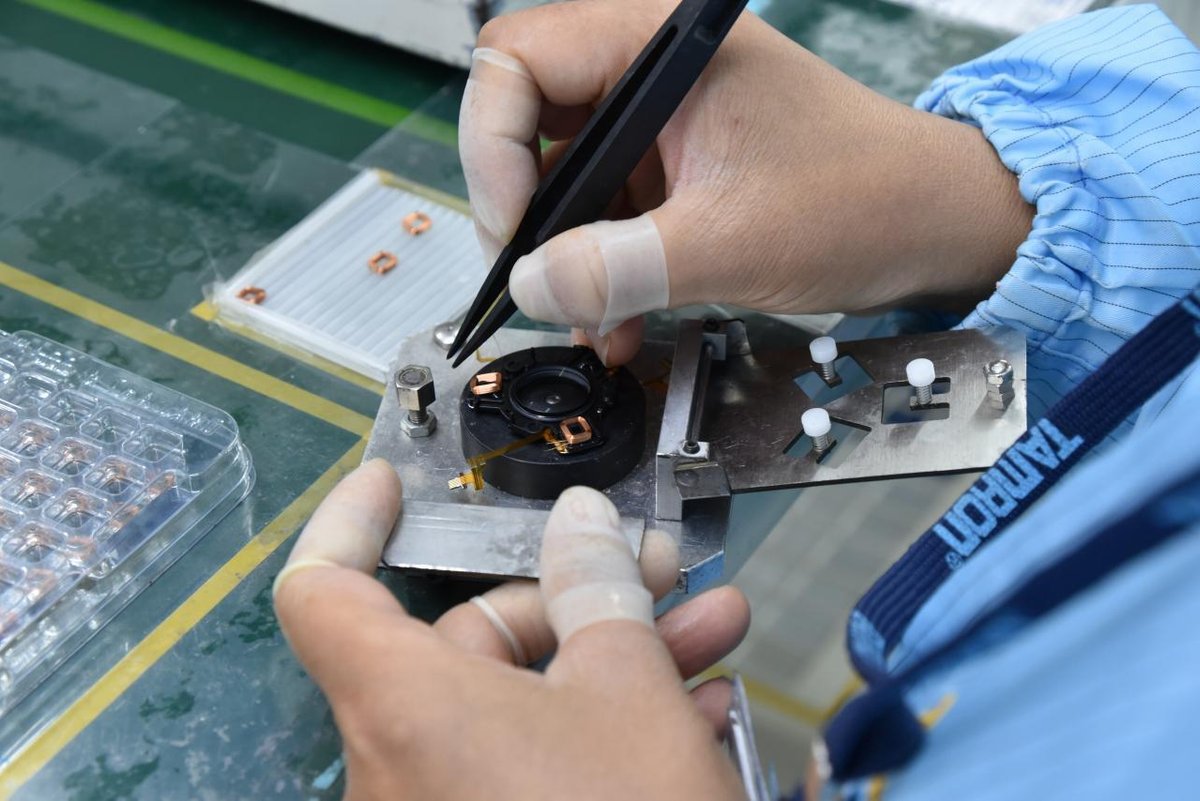

(図-2)は、レンズ内部に組み込まれるVC(手ぶれ補正機構)を組み立てているところだ(部組み)。中国・仏山工場で。

サブ工程の作業には、AF用のピエゾドライブ機構、手ぶれ補正機構(複数のボイスコイルモータ-なども含む)、絞り機構(キヤノン用レンズは駆動用のステッピングモーターが必要)などがあり、それぞれギアなど小さな部品を組み合せて1つづつユニットに仕上げられる。

それらの部組みは大変に細かな作業で、例えばVC手ぶれ補正のユニットだけでも、駆動用のボイスコイルモーターが3つ、それに補正レンズを光軸にロック(繋止)するためのステッピングモーターの、計4つを小さく狭いスペースに正確に組み込んでいかなくてはならない。もちろんすべて手作業でおこなう。

(図-3)と(図-4)は「16~300mmF3.5~6.3 Di II VC PZD MACRO(Model B016)」の外観、レンズ断面イラストとカットモデルである。どのようなズームレンズなのか、もしご存じなければ、これらの図や写真を見て想像してほしい。

「②メイン工程」では研磨と加工を終えたレンズが群ごとにまとめる組み付けと、部組みされた機構部や電子基板類の組み付けの2ルートに分かれて組み立て作業が始まる。組み立て途中も工程ごとに検査と調整がおこなわれ、組み立てが完了すると品質保証部による最終チェックがされるという流れになっている。

サブ工程やメイン工程で使用される鏡筒や鏡枠などの内、外装部品類は、金属製の鏡筒は弘前工場で、プラスチック製部品はほとんどを大鰐工場で製造しているが、ごく一部の部品は協力メーカーから購入しているものもある。

金属製鏡筒かプラスチック製鏡筒か

16~300mmのレンズ鏡筒は、外鏡筒などにはプラスチックを使用しているが、光学レンズやユニット類を固定しておくメインの内鏡筒部にはアルミ金属を使用している。メーカーによっては内外ともプラスチック鏡筒を使用するレンズも多くなっているが、タムロンは古くから内鏡筒は金属にこだわっている。プラスチック製鏡筒は射出成型品なので、製造技術がしっかりとしていれば低コストで精度の高い軽量な鏡枠を作ることができる。大量生産にも適するという利点がある。

それに対して金属製鏡筒はプラスチックに比べれば加工に手間がかかり高度な製造技術も必要だ。高価で重くもなる。

しかしタムロンがあえて金属製の鏡筒を採用しているのは、とくに高倍率ズームレンズでは構成レンズの数も多くなり、ズーミングしたときの鏡筒の移動量も大きくなる。レンズ群が大きく移動して重量配分が変化しても、滑らかで確実正確なズーミングを可能にするためには、温度や湿度の影響を受けにくく強度も耐久性もあり、常に高い精度が保証できる金属枠のほうがいいからだ。

さらに、丈夫で精度の良い金属鏡筒を使えば、ズーミングしたときに滑らかで心地よい手感触が得られるという利点もある。

言うまでもないが、だからと言ってプラスチック鏡筒が金属鏡筒に比べて「劣る」ということではない。軽量、小型を優先させた交換レンズなどには、むしろプラスチック鏡筒を積極的に使ったほうが合理的だ。実際、タムロンでもそうしたレンズには射出成形したプラスチック製鏡筒を採用している。

(図-5)は、アルミ材からの削り出しをして精密加工した金属製の鏡筒。アルミ材の筒からカム溝(みぞ)を掘っていく。このカム溝に沿ってコマが移動してレンズ群が前後する。大変にデリケートな設計と精密な加工技術が要求される。青森県弘前工場で。

(図-6)は、16~300mmズームレンズを望遠側にズームしたときの外観(左)、そのレンズ鏡筒はプラスチック製、そしてズームリングとピントリングを外したときのレンズ内部鏡筒(中)、さらにその中のズーム連動カム溝付きの鏡筒(右)は金属である(表面を黒アルマイト加工)。赤矢印は光学レンズ群に固定された連動移動コマで、下の(図-7)は組み込みの様子。このように16~300mmズームレンズは外観から見える鏡筒部はプラスチックであるが、重要なメインの鏡筒は金属製であることがわかると思う。(図-4)の右、カットモデルの銀色に見えるところがアルミ金属の枠部分。

(図-7)は、ズーム鏡筒のカム溝に移動コマを組み込んでいるところ。カム溝に沿ってこのプラスチック材のコマが回転しながら滑らかに移動するように微調整しながら組み込む。

(図-8)は、部分的にレンズ群が組み込まれたレンズ内部鏡筒。ズーム焦点距離やピント位置を検知するためのエンコーダも見える。なおレンズ鏡筒の下にあるのは、レンズ個別の「履歴書」(その説明は後述する)。ともに中国・仏山工場で。

鏡筒にレンズを組み込む、調整する

いくつかの鏡枠や鏡筒に分けてレンズ群と各種ユニットを組み込んでいくのだが、ここでもっとも神経を集中して作業をしなければならないのがレンズ群の鏡枠組み込みと調整(調芯)である。

レンズ群を固定する鏡枠は、設計図面通りのサイズに製造されていて、その枠にピタリと嵌め込んで固定しないと「ガタ」が生じたり光軸が保てない。ごくわずかなガタツキが出るだけでレンズの光学性能は保証できなくなる。

レンズを固定する枠がどれほど精密に作られているかといえば、たとえば、コーティングを終えたレンズは「コバ塗り」とか「墨塗り」とよばれているレンズ外周面を黒く塗りつぶす工程がある。光学レンズ内での反射を防ぐためである。この墨塗りの墨(樹脂系の溶剤)が少しでも厚く塗られてしまうと枠に入らなくなる。それほどにぎりぎりのサイズに枠は設計され製造されている。いまのレンズ用部品はそれほどの高精度が要求されているのだ。(コバ塗りの様子は前回の「②レンズを研磨して加工する」の後半部を見てもらいたい)

こうしてできたいくつかの鏡枠部が1つに組み合されることで(まだまだ「仮組み」状態ではあるが)、ズーミングやフォーカシングのできるレンズのカタチに近くなる。

その前に重要な工程がある。

鏡筒に単レンズや複数のレンズ群が組み込まれるたびに、微調整と光学性能の検査がおこなわれる。そのひとつが「調芯」である。

簡単に言えばレンズ群の位置合わせである。レンズは複数のレンズ群が組み合されて、ピント合わせしたりズーミングするたびにレンズ群は前後に移動する。

手ぶれ補正(VR)の機構を内蔵していれば、そのレンズ群は上下左右にも動く。スムーズに前後移動し(またはVRレンズ群が上下左右に微移動し)、それぞれのレンズ群の芯(レンズの中心軸)がズレずに常に完全一致してなくてはならない。傾きもあってはならない。ほんのわずかでも光軸がズレたり傾いていたりすると目標値の光学性能は出てこない。それをチェックするために専用の検査器を使いながら、すべてのレンズの調芯をおこなう。

これが難しく、もっとも重要な工程でもある。調芯は順を追って1つ1つ丁寧におこなっていく。最初の調芯が完璧に決まらないことには、その後の検査や微調整もまったく意味がなくなる。

(図-9)と(図-10)は、レンズ調芯の調整作業をおこなっているところ。レンズを群ごとに部組みしたものを鏡筒に組み込んでいくのだが、精密に製造された部品でも、ごくごくわずかな誤差が出てしまうことがあり、そのためにレンズ群が傾く。傾き検査して補正数値を調べて、その補正値に最適な薄い金属製の調整ワッシャ(調整シム)を選んで所定の場所にはめ込む(コンマ数mmの厚みの異なる調整ワッシャが数種類用意されている)。矢印の部品が調整ワッシャ。正確さが要求される作業だ。中国・仏山工場で。

タムロン以外のレンズを製造しているいくつかのメーカーに「レンズ組み立てで、いちばんの重要な工程はどこか?」と質問をしてみたら、どのメーカーも「調芯工程です」との共通した回答をくれる。それほどまでに、いまのレンズづくりでは調芯の工程が重要だということなのだろう。

(図-11)は、レンズ後端部付近に円形のメイン基板を取り付けて、そこにフレキシブル基板を接続している工程。この後に、後部鏡筒をセットしてからレンズマウントを固定して、レンズはほぼ完成する。青森県弘前工場。

完成レンズの製品検査を終えてようやく出荷工程に

すべての光学レンズ・各種部品の組み込みと調芯が完了したレンズは、設計目標の性能が出ているかどうかを再検査し、必要ならそこで再微調整をおこなう。一般的に、どのメーカーでも抜き取り検査、または全品をMTF検査測定器を使ったチェックや、完成レンズから数本を抜き出してチャート図を拡大投影して解像描写力の目視チェック(投影解像検査)などをおこなう。MTF検査器などの測定機器はそれぞれのメーカーが独自に開発または改良したものを使っている。

(図-12)は、真っ暗にした部屋で投影解像度検査をおこなっている様子。製品レンズを使ってチャート図を投影して目視チェックする。ルーペを使って周辺部チェックをすることもある。ずっと昔からの〝古典的〟検査方法でもある。青森県弘前工場で。

また、投影解像検査をやらず(どうしても目視によるチェックになるため評価にバラツキが出てくる可能性がある)すべてMTF検査による測定だけをやっているメーカーもある。MTF検査器ではどうしても画面中心部付近のチェックを重点に測定するため、周辺部のチェックがおろそかになる傾向がなくもない(あくまで一般論だが)。その点、昔ながらの投影解像度検査では画面の周辺部まで確認チェックすることができるし、経験豊富な人が目視検査して微調整したほうが確実でスピーディーに処理ができる。ということでタムロンは、投影解像検査を検査工程に入れている。

検査と微調整を終えて光学性能が確保されたレンズは、次にAF動作や手ぶれ(VC)動作など電子制御部分の検査をおこなう。ここでも専用に開発された独自検査器を使ってチェックされる。これらの検査を終えると、ほぼ70~80%ほどレンズは完成品に近づく。

(図-13)と(図-14)

ひとつの作業を終えるたびに、検査機や調整機を使って正しく組み上がっているかチェックする。そのときレンズ1本づつに「履歴書類」が添付されていて、検査チェックや調整作業を済ませるたびに履歴書類に検査結果のデータを書き込んでいく。履歴書類の調整データはレンズごとのシリアルナンバーとともに記録保存される。青森県弘前工場で。

レンズ組み立て工程で検査、調整するおもな項目

この検査と調整こそが高品質のレンズを作り上げるための、もっとも重要な工程である。どのような検査も調整も大変にデリケートで精密さが要求される。専用の調整機器(タムロンもそうだが各メーカーとも自前で開発して使っているものが多い)を使用して検査や調整をする工程がたくさんある。

以下、大まかな検査、調整工程(他にもたくさんの検査、調整項目があるが)。

〇 フランジバック(FB)の調整 ━━ 正確に無限遠にピントが合わせられるようにFB(マウント面からセンサー面までの距離)を調整する

〇 光軸調整 ━━ 調芯(ちょうしん)ともよばれる大変に重要な調整工程、組み付けた各レンズ群の芯が正しく1本の光軸に合致しているか検査、もし傾いて芯がずれていれば片ぼけの原因ともなり、必ず正確に合わせ直す

〇 MTF検査/調整 ━━ 一般的には専用のMTF検査器でチェックして、調整幅が書き込まれたメモを見ながらレンズ群を外したり、ワッシャを加えたりして調整する、ここも重要な工程

〇 VC調整、AF調整 ━━ 手ブレ補正(VC)とAFが所定の基準通りに作動するか検査する、必要なら微調整をおこなう

〇 カメラ検査 ━━ 対応のカメラボディにレンズをセットして基本操作をおこなって不具合がないかチェックする

〇 フォーカスとズームトルク検査 ━━ MFでのフォーカス(ピント)リングの操作感、ズーミングして回転トルクやゴリゴリ感などがないか慎重にチェック、感覚的な検査なので経験豊富なベテランがおこなう

〇 内観・外観検査 ━━ 最終検査である、レンズ内のゴミのチェックから外観まで徹底的に目視検査をする

以上の検査と調整を終えてほぼ完成品となる。

レンズ組み立てが完了すると、ようやく「③出荷工程」に移るわけだが、その前に、完成レンズにとってもう1つ大きな「関門」を通過しなければならない。

工場長直轄の品質保証部のベテランスタッフにより、動作確認と品質チェックを全品検査されるのである。ピントリングやズームリングのトルクが指定の目標値どおりにあるかどうかのチェック(熟練工による官能評価チェックも加える)、レンズを実際にカメラに装着してAF動作や手ぶれ補正(VC)の動作をチェックもする。外観やレンズ内部を目視して、ほんのわずかなゴミやキズも見逃さないようにチェック。そうして再度、清掃してから化粧箱に梱包されて出荷となる。

(図-15)は、コリメータとよばれる無限遠が正しく調整されているかを専用機器を使って検査しているところ。全品検査をする。調整が必要なレンズは、その調整量を専用伝票に書き込んでレンズと一緒に調整工程に移す。中国・仏山工場で。

最後に、品質保証部による徹底的な品質チェック

レンズ組み立て作業で、とくに気を配るのがレンズ内のゴミやほこりの内部混入である。いま、どのメーカーもゴミ混入問題に大変に頭を悩ませている。レンズ内のごく小さなホコリ程度なら描写に影響を与えることはない。ところが、レンズ性能や外観や機能になんの問題がなくても、ごくごく小さなゴミ(ルーペで見ないと発見できないようなホコリ)をユーザーが見つけて「不良品だ」と返品されてくることがあるという。むろん、小さなゴミもホコリもないことが当たり前なのだが、時としてそうしたゴミやホコリに過敏に反応する傾向は日本を含めたアジア地域でよく見かけるらしい。逆に欧米ではそうした反応はほとんどないという。

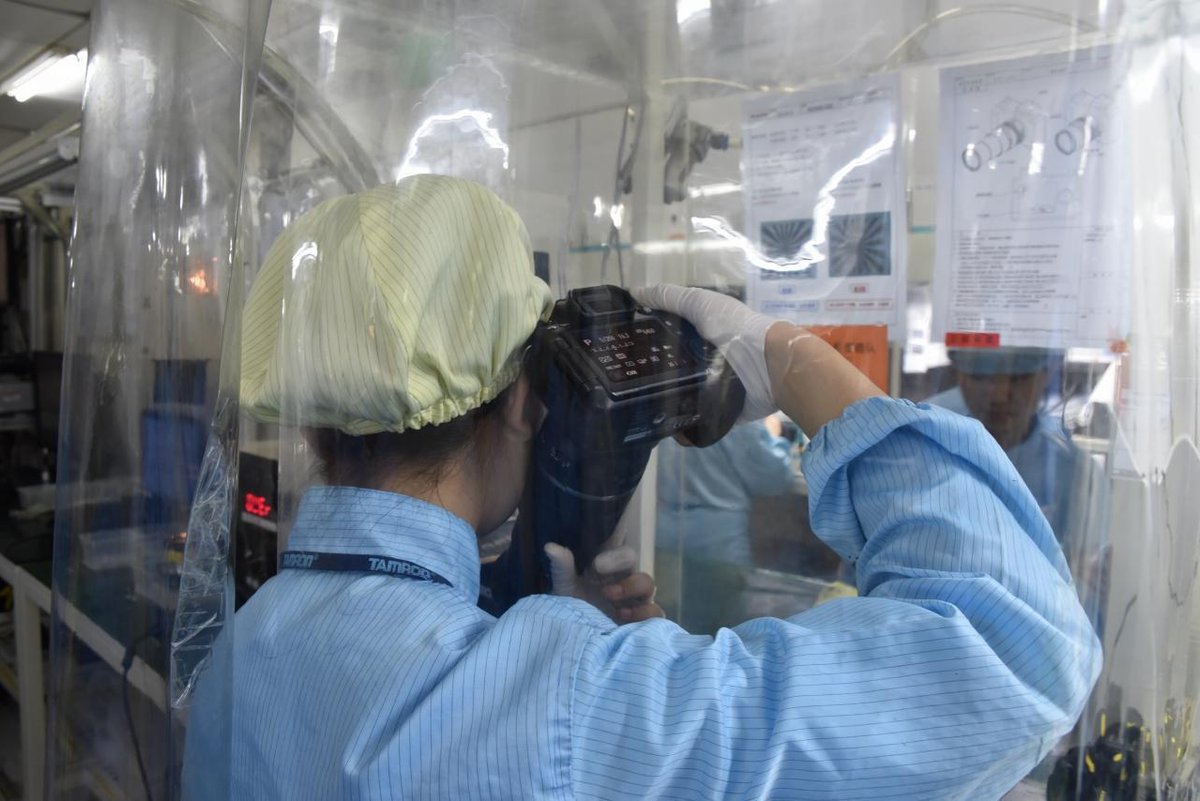

(図-16)と(図-17)は、工場の品質保証部が製品の最終チェックをおこなっているところ。組み上がり調整が済むと、すべてのレンズをカメラボディに取り付けて実際にさまざまな動作をしてチェックをおこなう。レンズ内部にゴミやホコリが混入していないかベテラン作業員が時間をかけて目視チェックする。また、ピントリングやズームリングを作動させ、動作中の異音チェックもする。工場内の他の作業音に邪魔されないようにビニールで囲った中で作動チェックしている。中国・仏山工場で。

タムロンのレンズ組み立て工程では青森の弘前工場でも中国の仏山工場でも、白衣にマスク、帽子を着用してクリーンルームの中で、まるで食品を扱っているように丁寧に清潔に作業していた。それほどゴミやほこりに神経を使って作業しているのだ。

レンズを購入したユーザーとしては、どんなに小さなゴミやほこりの混入も許せない、という気持ちも大変によくわかるのだけど、レンズ性能とまったく関係ないところであまり神経質になりすぎるというのも(それはすなわちコストアップにつながる)どうかなあと、老婆心ながらそんなことも感じた。

これで長々と3回続いた「レンズができるまで」のミニシリーズを終える。

なお、シリーズの初回「(38)新型レンズの企画、設計、試作まで」でおことわりしたことの繰り返しになるが、今回のシリーズ①、②、③については、いくつか複数の雑誌取材などのために2016年から2018年にかけてタムロンの工場を数回見学させてもらったときの記事に、さらに他のメーカーの工場で見たり聞いたりしたことも参考として書き加えつつまとめたものである。

わたしは、タムロン以外にも、シグマ、ニコン、キヤノン、ペンタックス(HOYA、リコー)、旧オリンパスなどの国内や海外各地のレンズ製造工場を何度か見学し取材もしている。しかし、ここではタムロンのレンズ作りにマトを絞って、そのレンズ製造工程を具体的に解説したほうがわかりやすいと考えて話を進めた。

いままでに各社いろいろな工場を見てきたが、レンズ製造の工程に大差はない。その工程の基本的な手順や様子も、昔も今もほとんど変わるところはない。

そもそもレンズの製造は、カメラのそれとは違って ━━ カメラは近年、電子化と部品のユニット化が急激に進み、言いすぎかもしれないが、まるでプラモデルを組み立てているようだが ━━ レンズのほうは、あいかわらず職人わざというか、アナログ的な工程がまだまだ多く残っている。そこがレンズ作りの工程を見るおもしろさであり「いいレンズ」とはどのようにして作られていくのか、そんなことを知ってもらえるとうれしい。

この記事が気に入ったらサポートをしてみませんか?