(37)光学ガラスレンズの製造工場を見学する

交換レンズには多種多様な「部品」が使用され、高い精度で組み上げられている。こうした交換レンズの部品の中で、もっとも重要かつ中心となるのが光学ガラスレンズ(硝材)であろう。

私たちの身の回りには多くのガラス製品があるが、写真用レンズなどに使用されるものが「光学ガラス」だ。光学的な機能を備えた透明度の高い均質なガラスで、通常一般のガラス材とは品質も性能も大きく異なる。その光学ガラスを加工、研磨して仕上げたものを「光学レンズ」とよんでいる。

光学ガラスレンズの種類には「屈折率」、「分散値(アッベ数)」、「分散特性」、「形状」などの光学的特性やスタイルの異なるものが数多くあって、それは約200種類以上になるといわれている。さらに、曲率、サイズ(径)、厚み、凹面凸面の違いなど、じつに多種多様ある。

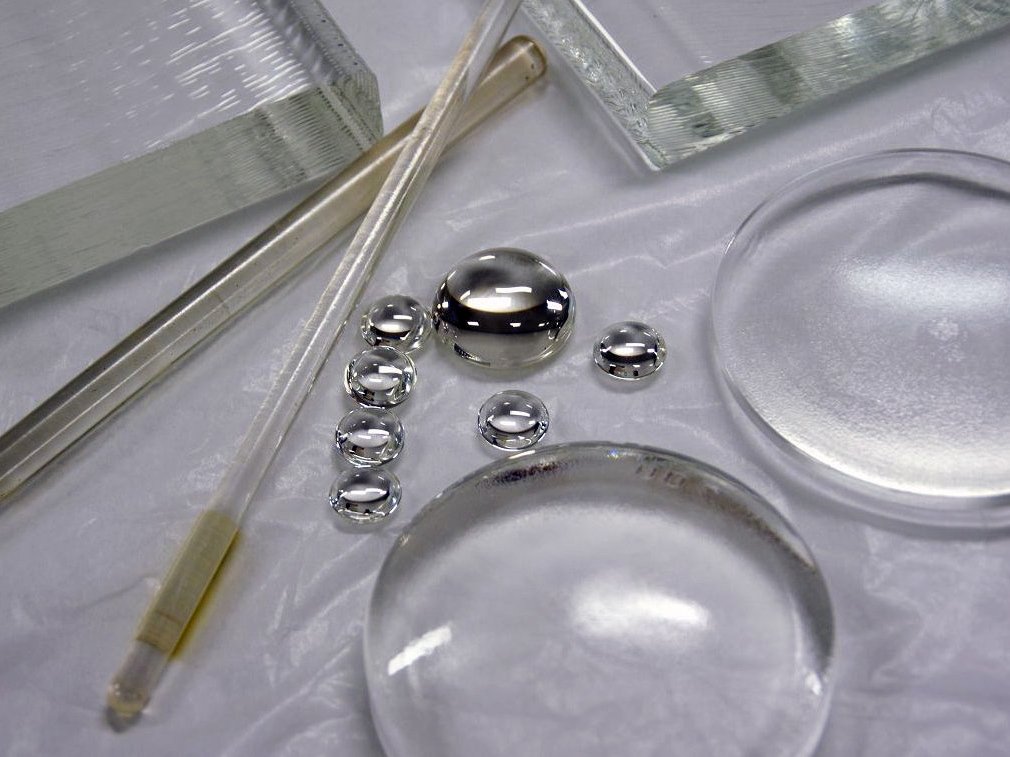

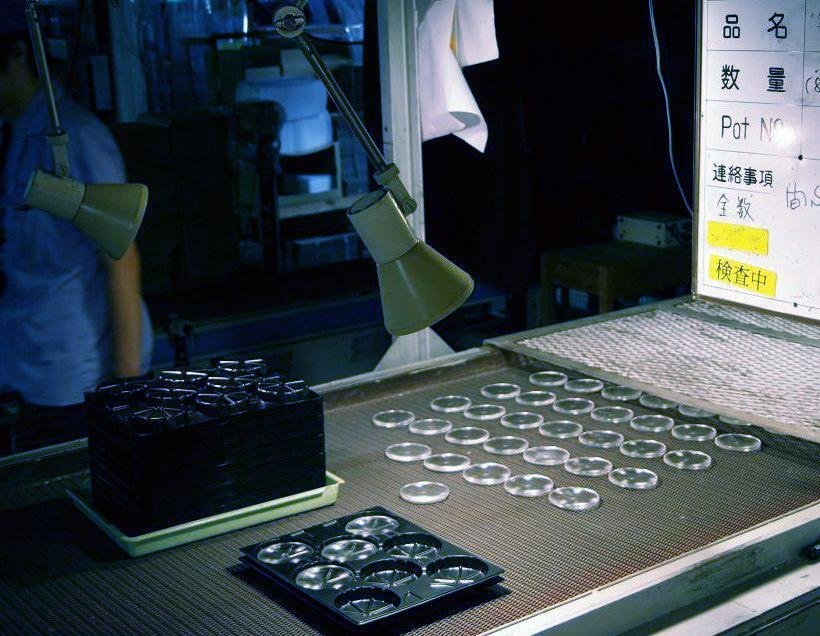

下の(図-1)は、さまざまな加工前の光学ガラスと加工された光学ガラスレンズのほんの一部を並べたものだ。光学ガラスレンズメーカー・HOYAの昭島工場で。

レンズ用の光学ガラスはどんな工程で作られているのだろうか?、いま光学ガラスにどんな進化がおこっているのだろうか?、今回は、そんな疑問を持って、2010年頃のことだけど光学ガラス製造のトップメーカーであるHOYAの昭島工場(東京)の一部を見学、取材させてもらった。その時のメモや資料をもとにして光学ガラスの製法などをごくごくカンタンだけど解説していきたい。

ざっと10数年前の取材だが、現在も、製造過程や製法などに大きな変化や変更はないと思われる。

なお、もしご興味があれば『いいレンズってなんだ?シリーズ』の「27・光学ガラスレンズの種類」、「28・低分散レンズと高屈折レンズ」、「29・非球面レンズと特殊加工レンズ」なども、あわせて読んでいただけると、よりわかりやすくなるかも。

国内の光学ガラスレンズの製造メーカー

現在、国内の交換レンズを製造しているメーカーはカメラメーカー、レンズ専門メーカーなどいくつもあるが、自社内で光学ガラス材からレンズの研磨、組み立て、製造まで一貫しておこなっているメーカーは少ない。国内では光ガラス(ニコン)、コシナなどほんの数社だけではないだろうか。

かってはガラス原料から熔解、切断やプレス成形などをおこなっていたレンズ製造メーカーも数社あったが、いまではほとんどが光学ガラスメーカーから「レンズ部品」として購入し、それを自社で研磨や加工をして写真用レンズに仕上げている。

国内の主要な撮影レンズ用の光学ガラス製造メーカーとしては、HOYA、オハラ、光ガラス、住田光学ガラス(スミタ)などがある。

オハラはキヤノン系、光ガラスはニコンの100%子会社、スミタはパナソニック系といわれている。いちおう〝系列会社〟ではあるが実際には系列外のメーカーにも製品を供給しているようだ。国内のレンズ/カメラメーカーはおもにそれら4社から必要な光学ガラスを調達している。

中でもHOYAは生産量、製造技術ともにトップクラスと言ってもいいだろう。国内の多くのレンズ製造メーカーに光学ガラスを提供している。

光学ガラスメーカーの違いによる製品の光学的な品質差(性能差)は、一般的には「ほとんどない」ともいわれている。ただし一部だが、あるメーカーにしかない特殊な光学特性などを備えた光学ガラスはなくもないが、きわめて少ない。

しいてメーカーの違いを言うとすれば、Aメーカーのレンズは研磨がしにくいとか、Bメーカーのレンズは空気焼けしやすいとか、Cメーカーのレンズはコーティング材がのりやすい、などといった製造現場での加工レベルの違いぐらいではないだろうか。

このほか「価格の違い」ということもある。たとえば、最近多くなってきたが低価格な中国の光学レンズメーカーから仕入れるメーカーもあるようだ。価格を抑えて大量に生産しなければならないようなレンズには、一部の構成レンズの中で中国製レンズを選んで使うという話も聞いたことがある。

光学ガラスレンズの製造工程

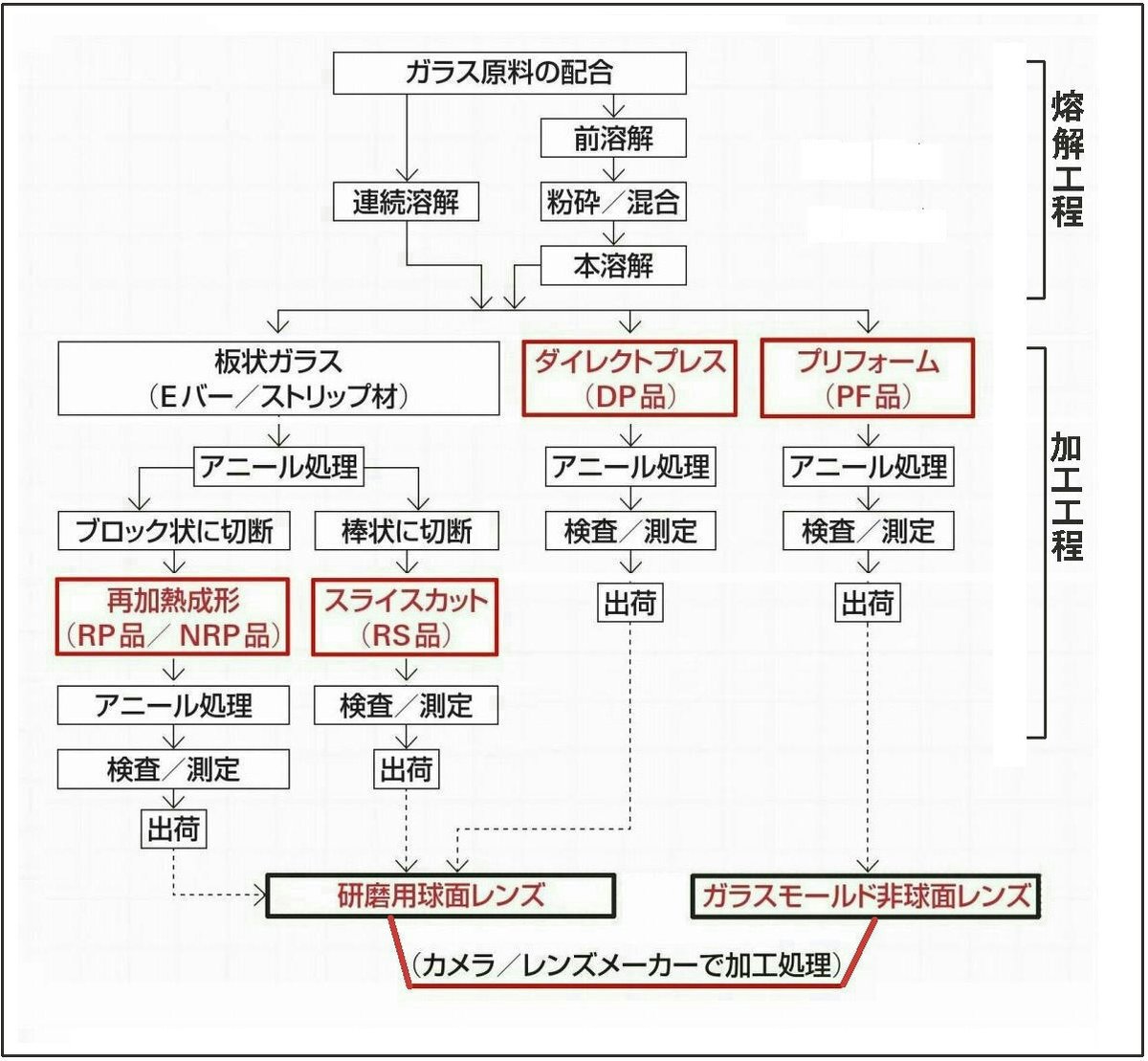

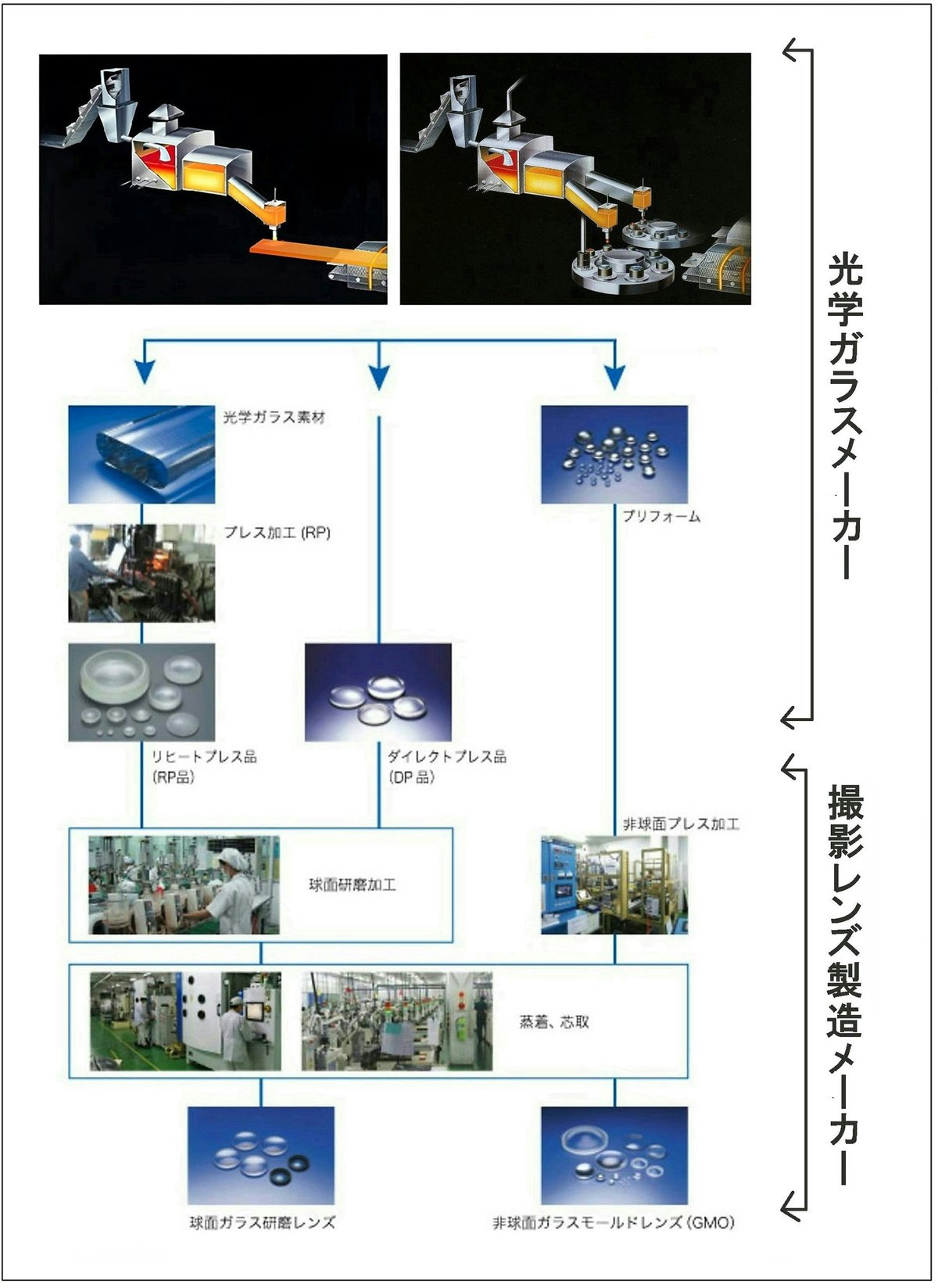

さて、少し前置きが長くなってしまったが、さっそく光学ガラス製造の工程を眺めてみることにしたい。光学ガラスの製造過程を図にしてあるので、(図-2)を参考にしながら以下を読み進んで頂きたい。

光学ガラス製造の工程には大別すると「熔解工程」と「加工工程」のふたつがある。

熔解工程は、まずガラスの原料となる材料を選び、混ぜ合わせることから始まる。ガラス原料には珪石、硼酸、アルミ、バリウム、酸化ランタンなどがある。約70種類ぐらいあるといわれている高純度の鉱物系や金属系の原料の中から5~15種類ほどを選び、厳密に計量して混合する。製造する光学ガラスによって混合する原料は微妙に異なる。

調合された原料は「炉」の中に入れて高熱(約1200~1500度C)で熔解する。高温でどろどろになった溶融ガラスをゆっくりと冷却してガラス素材に仕上げる。

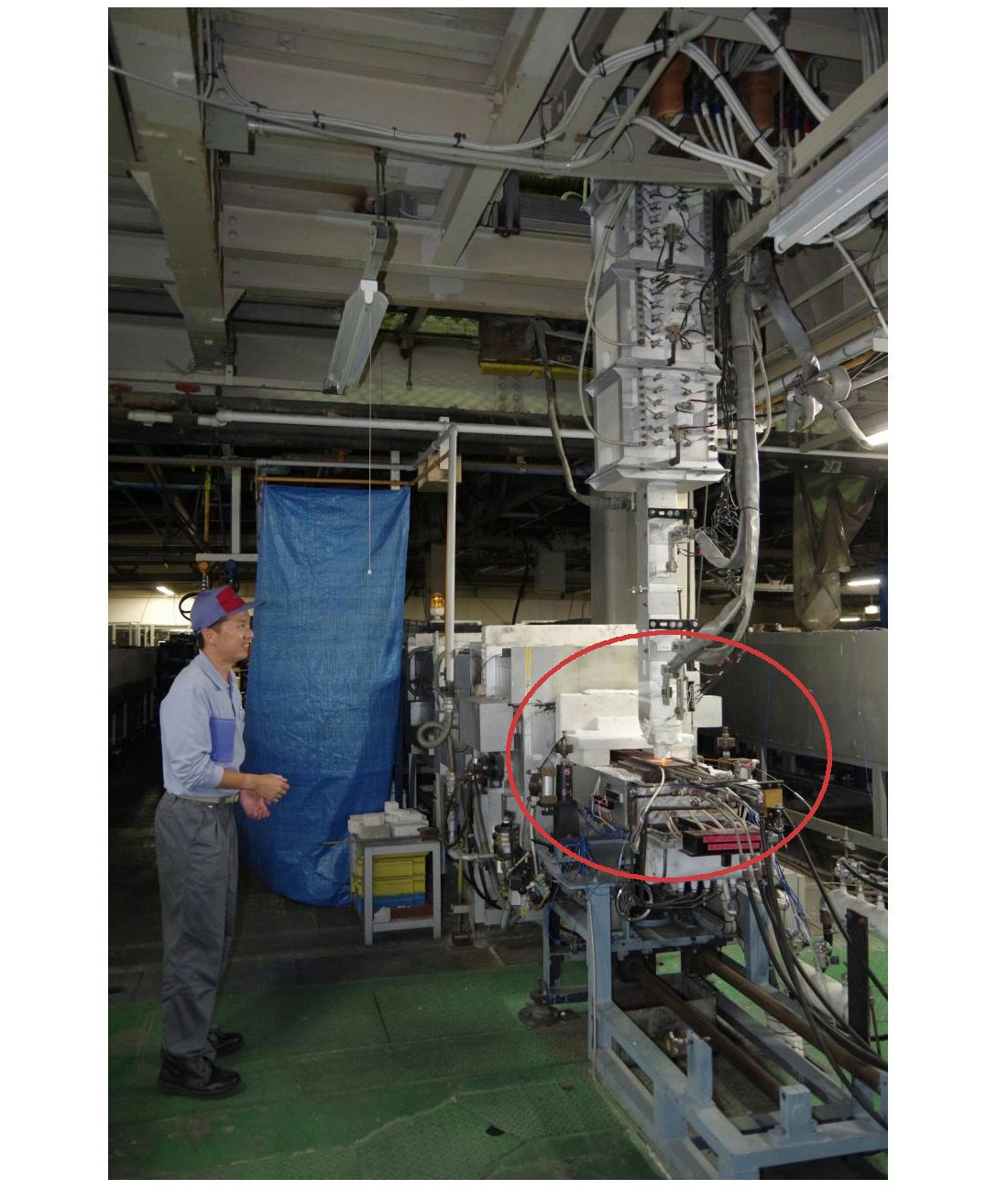

(図-3)はHOYA昭島工場の連続溶解炉の外観。高さはおよそ10メートルほどある。溶解炉の内壁にはプラチナ金属で覆われていて、それだけでも大変に高価になるという。24時間連続稼働でメインテナンスのために2~3年に一度ぐらいで停止するだけ。

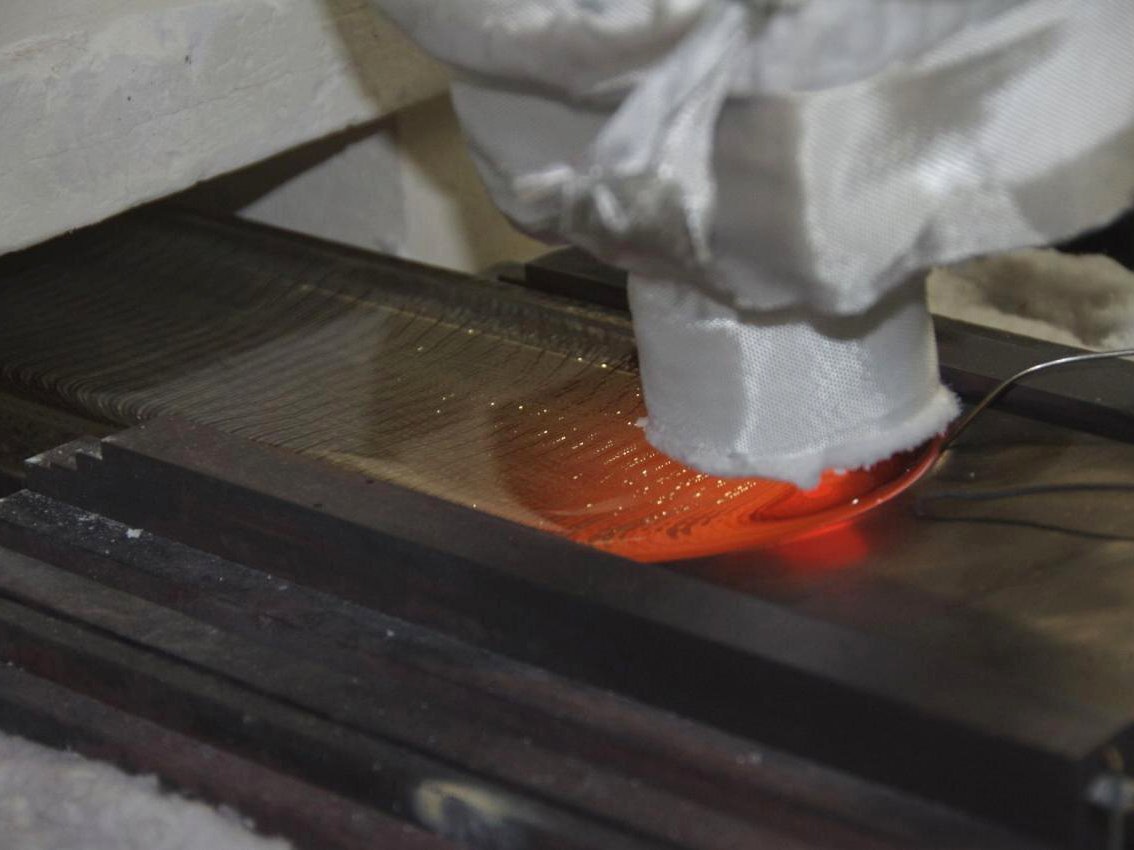

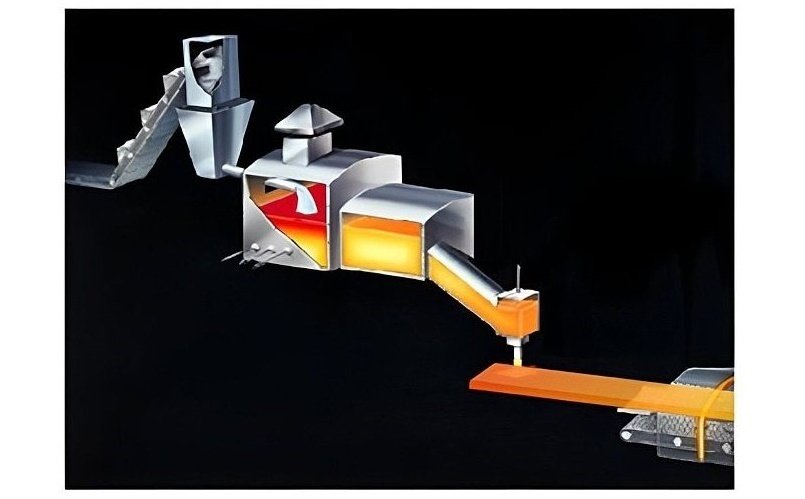

下(図-4)では、上部にある連続溶解炉から押し出されたどろどろ状態のガラス材を下部の移動ベルトラインで受け止め、長い板状ガラス(Eバー、ストリップ材)に仕上げていく工程。

赤丸で囲った部分が溶けたガラス材が出てくるところ。(図-5)がその部分。ゆっくりとベルトラインが左方向に動きアニーリング処理される。長時間かけてゆっくりと冷やすことで内部のひずみなどを取り除き品質を向上させるのがアニーリング処理。焼きなましともいう。

炉を使ってガラス原料を熔解する方法には、二度の熔解をしてガラス素材を作る方法と、連続熔解炉を使って一度の熔解でガラス素材に仕上げる方法がある。二度熔解をするのはガラス素材の品質をより安定させるためである。一度めの熔解(粗熔解、前熔解)で作ったガラス材をいったん粉々にしてから、再び炉の中に入れて再度高熱にして熔解(本熔解)してガラス素材を作る。手間も時間もかかるがそのぶん良質の素材が得られる。

今では、いっきに本熔解までを自動的にやってしまう「連続熔解炉」が開発されてから、それを使うメーカーが多くなった。連続溶解炉にはガラス原材料からほぼオートメーションでガラス素材ができあがる利点がある。取材したHOYAでは、硝種(ガラス素材の種類)や品質要求に応じて二度熔解方法と連続熔解方法を使い分けているそうだ。

以前は、粘土で作った素焼きの釜で高温熔解し、釜を割って壊してガラス材を取り出していたり(粘土ポット式)、高価な白金を使った釜で熔解していた(白金ポット式)時代もあったが、いずれも過酷な労働条件と高度な職人技が必要とされたが、今ではすっかり廃れてしまった。

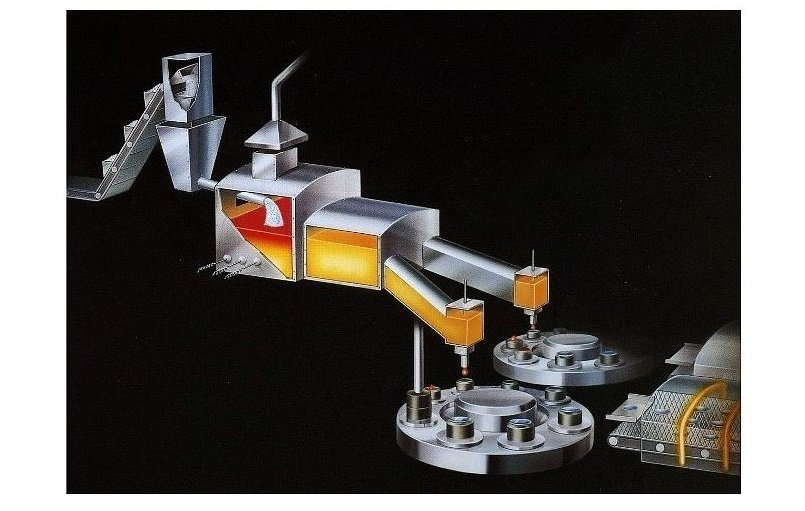

連続熔解炉の出現や熔解の技術革新により、不良品の発生率も大幅に減少し、さらに高性能で特別な機能を持った光学ガラスも容易に作れるようになった。熔解炉から出てきた高温のどろどろ状態のガラス(熔融ガラス)は、大別すると研磨して仕上げる「一般の球面レンズ用」と、プレス加工する「ガラスモールド非球面レンズ用」の2種類の光学ガラス素材になり次の加工工程に移る。

研磨用球面用レンズと非球面モールド用レンズ

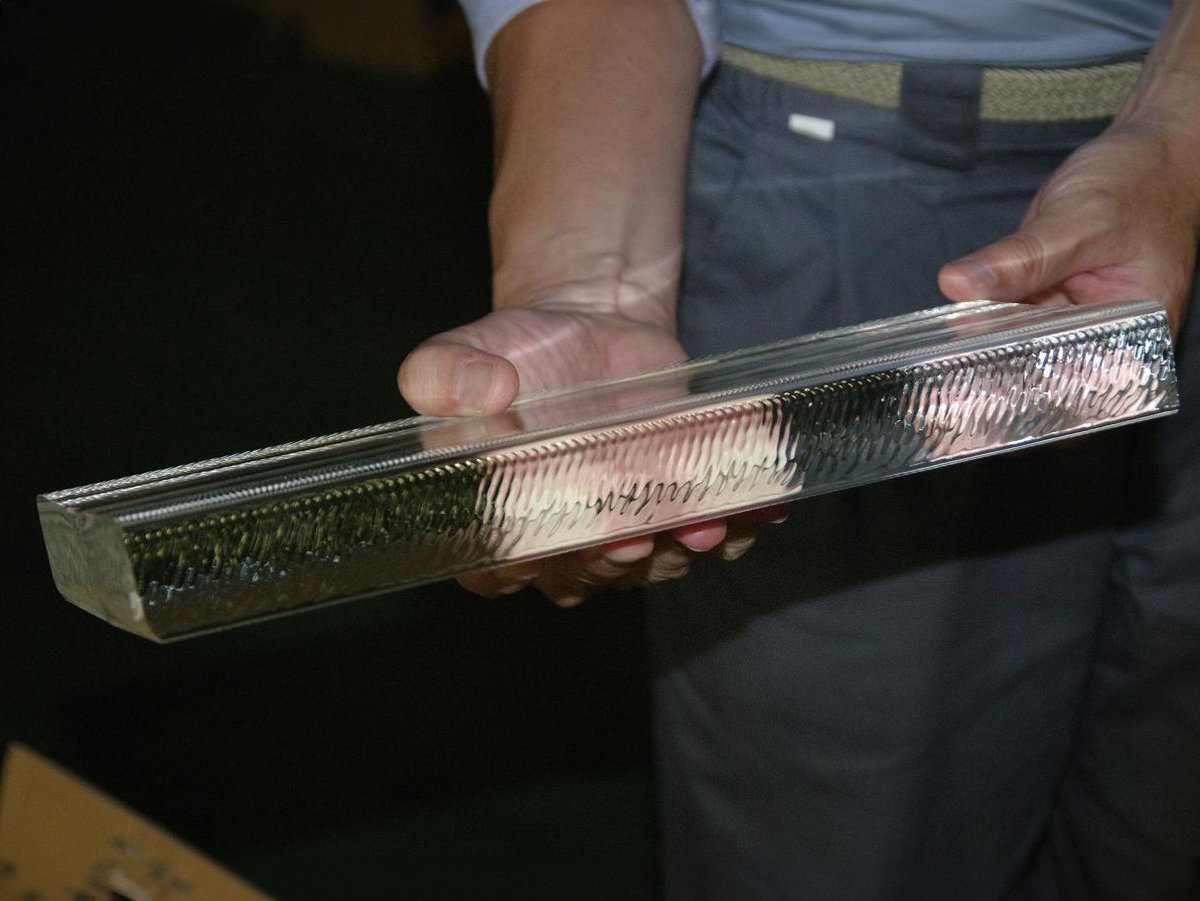

研磨用球面レンズのガラス素材は、まず厚さ1~1.5cm、幅が13~17cmの長いガラス板(ストリップ材とかEバーとよばれる)に仕上げられる。

(図-6)は連続溶解炉からストリップ材を作る様子をイラスト化したもの。その下の(図-7)はゆっくりと移動式するベルト上のストリップ材。長い板状のEバーは(約20メートル)、約10時間以上をかけてゆっくりと常温に近づけながらアニーリング(焼き鈍し)される。

アニール処理はガラス内のひずみを取り除いたり、屈折率を調整したりして光学性能を均一にする大切な工程である。その後、約30cmほどにカットされ(図-8)、ベテラン検査員による目視によるチェック。ひずみ、泡、脈理の有無、さらに屈折率や分散が一定しているか厳しくチェックされる。

こうしてできあがった切断ストリップ材は、次に2つの加工工程に分かれる。

1つめの加工工程では、要求のレンズサイズに応じて小さなガラスブロックにカットする。それを再加熱し、柔らかくしてから型枠でプレスして目的の形状(外形、肉厚)に仕上げる。これがリヒートプレス品(RP)である。同じガラス素材から、必要に応じて外形や肉厚の異なったレンズを効率的に製造できるメリットがある。

もう1つの加工工程では、ガラス板のEバーを細長くカットして丸い棒状(径は約1cm以下)にする。それを均一の小さなスライスに加工し、再加熱して高温で型押ししてロッドスライス品(RS)に仕上げる。小さなレンズを大量に、低価格に製造できるメリットがある。

どろどろの溶融ガラスの状態のままレンズ形状の金型に直接流し込んでプレスして仕上げる方法もある。(図-9)がその工程をイラスト化したもの。

こうして作られたのがダイレクトプレス品(DP)である。通常のロッドスライス品に比べて、できあがりの外形や肉厚の精度が優れているという。(図-10)は長時間のアニーリング処理を終えてパッケージングされるところ。

こうしてできあがった光学ガラスの素材は、すべて研磨して仕上げる球面レンズ用である。

さらにもう1種類、非球面レンズ用としてモールド加工のためのプリフォーム品(PF)がある。

ガラスモールド非球面はガラス素材を精密金型に入れて加熱しながらプレスして仕上げる。そのためプリフォームガラスは、金型に適した形状であること、比較的低温でガラス素材が柔らかくなること(高温すぎると非球面レンズをプレスする精密金型にダメージを与える)、プレスしたあと研磨工程を経ないで製品になること(非球面レンズは研磨することがきわめて困難)などの条件を満たしたガラス素材である必要がある。

上の(図-11)は、(図-2)の光学ガラス製造工程とレンズメーカーでの加工工程などをわかりやすくビジュアル化したものだ。HOYAのホームページから(少し加筆)。

プリフォーム素材に使用できるガラス(硝種)は限られていたのだが、近年その改良も進んでいる。従来までは超低分散ガラスなど特殊硝材をプリフォーム材にするのは難しいといわれてきたのだが、製造技術の進化により超低分散のプリフォームガラス材も作られるようになってきた。

たとえば、超低分散ガラス素材を使った非球面レンズを作ってそれを使用すれば、球面収差と色収差を1枚の光学レンズで同時に補正することもできる。レンズの構成枚数を少なくできて、高性能を維持したままコストダウンにも繋がる。あるいは、曲率の高い大型の非球面レンズが容易にプレス加工できるようなプリフォームガラスが生まれてくれば、私たちが使う交換レンズの性能はいまよりもずっと高性能高画質になるばかりか、より小型軽量になる可能性もある。

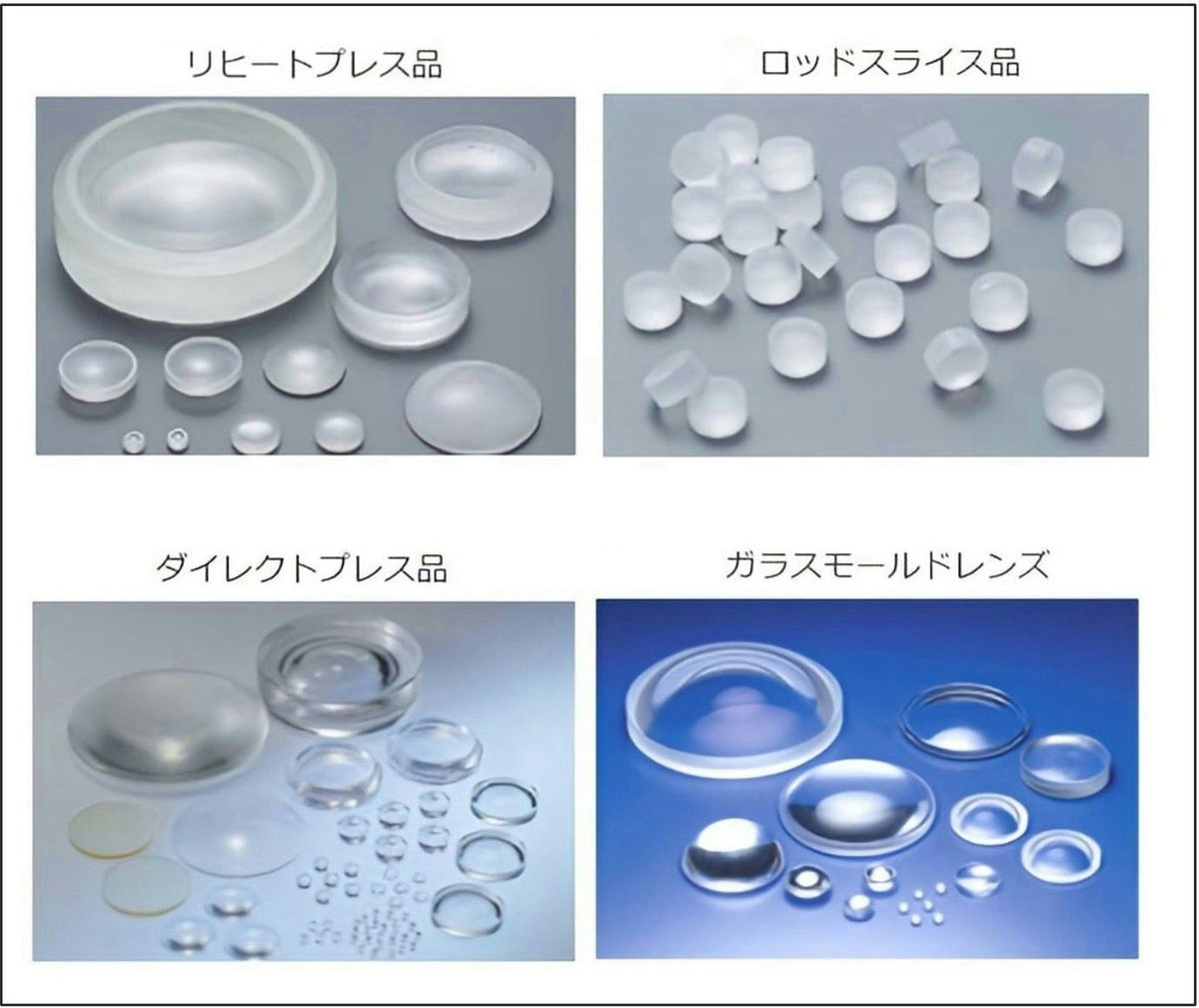

(図-12) 加工工程で仕上げられた光学ガラスレンズの一部である。

新開発の光学ガラスレンズ

光学ガラスメーカーによる品質差の少ない製品の中にあって、各メーカーでは新しい光学ガラスも開発され製品化されている。以下はその一例としてHOYAが新開発した「製品」を2つほど紹介したい。将来、交換レンズの描写性能を大幅に向上させる可能性もあるだろうと期待されている製品だ。むろん他の光学レンズメーカーでも新しい製品の開発が進められていることは言うまでもない。

工場見学したときに「HOYAの新製品」として2つを紹介してもらった。ひとつの「例」として解説しておきたい(ややHOYAの宣伝っぽくなるが)。

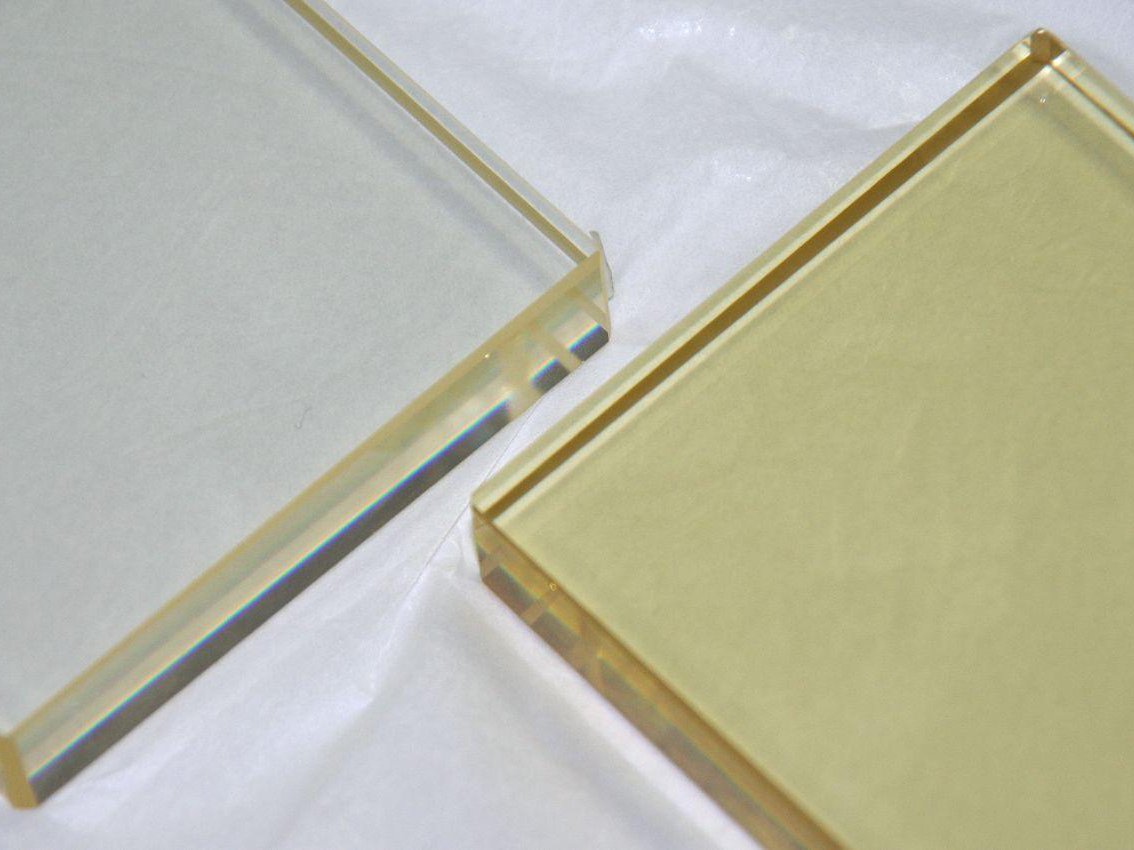

1つは、透過率をアップさせた新ガラスを開発したこと。従来の光学ガラスは高屈折かつ高分散になるほど透過率が悪くなるという宿命があったのだが、透過率を大幅に向上させた高屈折高分散ガラスを開発した。

高屈折ガラスはレンズを小型にするために必要で、高分散ガラスは低分散ガラスと組み合わせて色収差を補正するために使用するのが一般的だ。ところが、透過率の悪いレンズは複数枚の組み合わせに大きな制限が出てくる。高屈折高分散ガラスの透過率をアップさせたことで複数枚の使用が可能になりレンズ設計の自由度が広がったといえる。

(図-13) 右側の高屈折高分散特性を持った従来品の光学ガラス。左側のほうが右と同じ高屈折高分散の特性を持つ新開発の光学ガラス。従来品では強いアンバー系の色づきがあったが、新型品では色づきがなくなり透明感がある。

もう1つは「NRP(ニュー・リヒートプレス)」とよばれる新製品である。ブロック状のガラス材を型に入れて再加熱しながらプレスして、球面レンズのカタチに仕上げるリヒートプレス(RP)という製法があるが、それは研磨時間を短縮するために可能な限り完成形状に近いレンズのカタチにしておくためである。そのRPレンズの外径形状と表面の精度を大幅に向上して、より完成形状に近づけたのが、(図-14)NRPである。

NRPの利点は、形状精度がアップしたことで結果的に研磨時間の大幅短縮、研磨工程でのコストダウンにもなるのだが、さらに研磨の精度そのものも向上させることができて、より高精度なレンズに仕上げられる可能性も秘めている。NRPはすでに国内の主要なレンズメーカー、キヤノン、ニコン、タムロン、シグマなどが採用し始めているようで(HOYAは公表していない)いずれもっと多くのメーカーが使用するだろうともいわれている。

いま、非球面レンズ用のプリフォームガラス材や研磨球面ガラス素材の改良が大変なスピードで進んでいる。多くの光学設計者たちがもっとも望んでいるのは「超高屈折で超低分散」の特性を持った光学ガラスだ。

今後、もしそのような「特殊光学ガラスレンズ」が生まれてくれば交換レンズの光学性能も大きさも、いまよりも一歩も二歩も前進するに違いない。今よりもさらに「いいレンズ」の出現のためにも光学ガラスメーカーに大いに期待したいものだ。

この記事が気に入ったらサポートをしてみませんか?