(38)新型レンズの企画、設計、試作まで

というわけで、①レンズの企画と設計、②レンズの研磨と加工、③レンズの組み立て、のレンズ製造工程を短期シリーズ「レンズができるまで」として3回にわけて続けたい。

デジタルカメラが高画素化してくると、交換レンズはフィルム時代のレンズよりも高い性能が求められるようになった。描写性能だけでなく、AFや手ぶれ補正の性能アップのための複雑なメカニズムや電子部品も制御技術も、高性能化してきた。

優れたレンズ設計技術はもちろん、組み立て工場ではレンズを高精度に安定的に組み立てる調整技術も要求されてくる。構造的にもシンプルなMFレンズに比べれば、現在の交換レンズには職人わざ以上の「神わざ」と言っていいほどの精密な技術があちこちに盛り込まれている。いいレンズが高価格になっていくのは仕方ないのかもしれない。

1本のレンズを設計し、必要な部品を調達したり、むろん自社でも製造し、それらを組み立てて製品に仕上げるまでには、じつに複雑多岐にわたる工程がある。

交換レンズメーカー・タムロンの全面協力で

今回の「レンズができるまで」シリーズについては、交換レンズメーカーのタムロンに大変にお世話になった。

埼玉県さいたま市にあるタムロン本社内や青森県や中国の広州市にあるレンズ工場の中をあちこち見学させてもらったり、 詳しいレンズ作りの工程のあれこれについて教えてもらった━━ 企業秘密も少なからずあったにもかかわらず ━━ 。とくに現社長の桜庭省吾氏には、あちこちの工場まで現場案内していただいたこともあり、あらためてここで、お礼を述べておきたい。

言うまでもなくタムロンは交換レンズの専門製造メーカーとしては(交換レンズだけでなく多種多様な光学機器も開発製造しているが)シグマと並ぶ世界的なトップメーカーである。

とくに高倍率ズームレンズの開発製造ではパイオニア的な存在である。古くから他社カメラに対応した互換交換レンズを作ってきて、カメラメーカーが作る、いわゆる純正レンズの設計製造とは違った苦労や難しさもある。

そうしたタムロンの、レンズができるまで、にマトを絞りつつ、レンズ製造過程を順を追って見ていくことにしたい。

ところで、今回の「レンズができるまでシリーズ」の①、②、③については、雑誌の取材などで2016年から2018年にかけてタムロンの工場を数回にわたって見学して、それを中心にしてまとめて記事にした。

わたしはタムロン以外にも、いままでにシグマやニコン、キヤノン、ペンタックス(HOYA、リコー)、旧オリンパスなどの各地レンズ製造工場を何度か見学し取材もし、記事も書いてきている。ここではタムロンのレンズ作りにマトを絞って、そのレンズ製造工程を具体的に解説したほうがわかりやすいと考えた。

なお、各社どこもレンズ製造の工程に大差はなく、その工程の基本的な手順や様子も昔も今もほとんど変化はない。そもそもレンズの製造は、カメラのそれとは違って ━━ カメラは近年、電子化と部品のユニット化が進み、言いすぎかもしれないがプラモデルを組み立てているようだ ━━ いっぽう、レンズのほうは職人わざというかアナログ的な工程がまだまだ多く残っている。

いささかクドくなったが、そんなことなどをご承知のうえ、このミニ・シリーズを読んでいただけるとありがたい。

というわけで、まずシリーズ第1回は1本の新レンズが企画され設計、試作までの流れの話から始めたい。

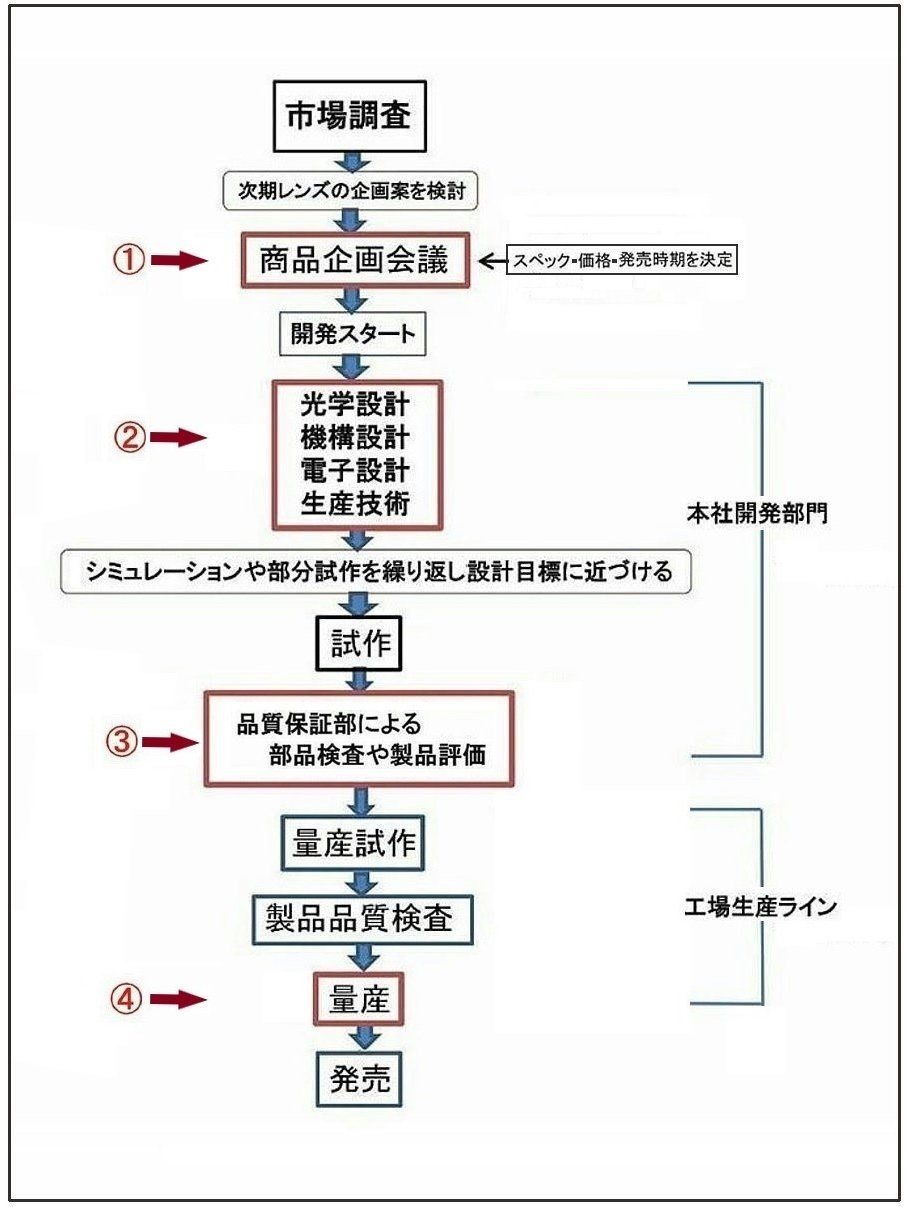

(図-1)は、タムロンのレンズができるまで、の流れをおおまかだがチャート図にしたもの。以下、こまごました説明のときに参考にしていただきたい。

まず、新型レンズの設計コンセプトなどは企画会議で決められる

タムロンに限らず他のメーカーもそうだと思うが、実際にレンズ設計に着手する前に、まず、企画(マーケティング)部門が製品のデザインコンセプト(おおまかな仕様や価格)の案を作って提案することから始まる。

企画部門が中心になって市場動向を調べ、ユーザーからの要望や意見を聞き、全世界の販売店やディーラーや現地法人から情報を収集して「次の製品」の仕様の概略を決めていくのが一般的である。

ただし一部のレンズメーカーでは(昔の話だけど)、企画部門などは設けず、社長または会長が製品の企画や仕様などを決める、という〝上意下達方式〟のところもあったようだが、現在ではそうしたメーカーはほとんどなくなった。

製品のデザインコンセプトを数種類を作る。そして、社長や開発担当役員、生産技術、営業などの責任者に加え、海外の現地法人の代表などが集まって「商品企画会議」が開かれるので、そこに案を提出する。(図-1)の①を参照。

いくつかの候補となる製品の中から、その企画会議で、どれを優先して開発を始めるか、スペックはそれでいいのか、価格はどれくらいにするのか、といった商品の方向性、コンセプトをおおまかに(しかし、かなり具体的に)決める。そこでは、現在開発中の新しい機能や機構を新製品に盛り込むのかどうかも判断される。

たとえば ━━ 少し前のレンズの話になるけれど ━━ タムロンの「16~300mmF3.5~6.3 Di II VC PZD MACRO(Model B016)」と「28~300mmF3.5~6.3 Di PZD(Model A010)」の新製品企画の段階でのことだが、そのレンズに採用されるAFの機構にはAF駆動のためのアクチュエーターにピエゾモーター(PZD)を使用することを予定していた。(図-2)と(図-3)を参照。図と写真はタムロン提供。

ところが16~300mm(APS-C判対応レンズ)と28~300mm(フルサイズ判対応レンズ)が商品企画会議で新製品として商品化が議論されていた時にはPZDはまだ未完成状態だった。しかし「新商品に搭載することも併せて決めておこう」ということで、「先の先」の予定も製品企画会議の時点で合意したことがあった。

さらに企画会議では、16~300mmと28~300mmの2本のレンズ開発には明確なコンセプト(開発のテーマ)も決められた。

16~300mmは、前モデルの18~270mmの優れた描写性能とコンパクトさを確保したままワイド側とテレ側の画角をともに広げ、最短撮影距離をさらに短くすること。28~300mmは旧型(2008年5月発売のModel A20)よりズーム比はそのまま現状維持しつつ、フルサイズ判カメラの高画質化を予測してレンズの描写性能を向上させることを最優先にすることだった。

ここでひとつお断りしておくが、16~300mmも28~300mmも、ともに一眼レフカメラ用の交換レンズである。いまは一眼レフカメラの市場が大幅に縮小してしまったこともあり、16~300mmレンズは2020年に、28~300mmレンズは2021年に生産終了となっている。

レンズ設計は「光学・機構・電子・生産技術」部門から始まる

さて、企画会議で決定したコンセプトや仕様に基づいて、光学設計、機構設計、電子設計の担当者が密接に連携して製品の設計と開発がスタートする。

タムロンのレンズ設計部門は埼玉県大宮の本社内にある。レンズ設計はタムロンに限らず他のメーカーもそうだが、おもに3つの部門に別けられている。レンズの光学系をデザインする「光学設計」、レンズを保持する鏡筒や駆動メカ部分を作る「機構設計」、そしてAFシステムや手ぶれ補正などの電子部品や制御システム、ファームウエアを開発担当する「電子設計」の各部門である。これら3部門の名称や役割分担はメーカーで異なるし、組織変更や新しい技術開発などが取り入れられれば部門の内容や名称も異なることもある。

「光学設計」では、ざっと数100種類あるといわれている光学ガラスをいかに効率よく選び、配置し、組み合わせ、製造しやすい設計図面を作る。レンズコンセプトに見合った描写性能のレンズを作り上げるかの根幹となる大切なところでもある。

「機構設計」は配置された光学ガラスを固定したり、可動レンズ群がスムーズに動くように鏡筒(鏡枠・レンズ枠)の機構をデザインしたり、各種スイッチやボタンなどの配置設計もおこなう。

「電子設計」は AFやVC(手ブレ補正)の機構の開発と設計やカメラボディとの情報のやりとりなど電気通信関係のファームウエアなどを一括して管理設計する部門。近年、とても重要な部署のひとつとなりつつある。

さらに、レンズ組み立てをおこなう工場で設計目標の通りに部品の製造や、レンズの組み立て工程を設計するのが「生産技術」(検査、調整機器の設計もおこなう)。(図-1)の②を参照。

こうした光学/機構/電子の3部門と、生産(製造)技術部やデザイン部も加わってチームを作り同時進行的に話し合いながらレンズ設計と開発を進めていくのがいまのやり方だ。

昔の古いレンズ設計手法から、今のレンズ設計は近代化している

少し前までは、一人の光学設計者がまとめ上げた光学設計図面を機構設計者に渡し、それを受けて鏡枠やメカ部分を設計して、工場側に渡し熟練した職人が(やや乱暴な説明だが)1本のレンズを仕上げるという「上流側から下流側へ一方通行的」な設計、製造をやっていた。

しかし、いまはレンズの機構そのものがきわめて複雑になっているし、期日までに大量に安定した製品を作らねばならず、そうした昔の〝旧態依然〟とした方法では到底いいレンズは設計も製造もできない。

やや昔の話になるが、あるメーカーのウルサ型の光学設計者(皇帝、とよばれていたらしい)が作り上げた設計図面は〝神聖不可侵〟として取り扱われ、鏡枠設計上、レンズ群をどうしてもうまく組み込むことができない。しかし、だからといって枠の設計者側からくだんの〝皇帝〟に設計変更のお願いすることなどできない。仕方なく苦労に苦労を重ねて枠や機構を設計し組み立て工場側に図面を渡す。すると、今度は工場の技術者から「こんなもの作れるわけないじゃないか、設計をやり直せ」とクレームが出る。右に行くことも左に行くこともできず困ったこともありましたよ、と古いレンズ設計者が語っていたことがあった。

閑話休題。

それぞれの3つの設計開発部門で試作と検証を繰り返したのち、設計OKの許可が出て、そこでようやく工場で量産がスタートする。

いま、レンズの開発と製造をするにあたって大変に重要になってきている部門がある。設計3部門に比べてやや地味な存在だけど、それが生産開発部門と組み立て工場である。

生産開発部門はレンズ組み立てをどのような手順でおこなうか、その生産ラインやレイアウトを考え、同時に組み立て時の調整方法と専用検査器機の開発などをする(必要に応じてサプライヤーから部材などの調達などもする)。レンズ光学/鏡枠/機構/電子などの各部門と開発スタート時から密接に連携をとって、安定して設計目標を満たすレンズに仕上げるための工程や手順を「開発」していかなければならいのだ。

そして、もうひとつ重要な部門が実際にレンズを組み立てていく生産工場だ。どれだけ優れたレンズ設計ができたとしても、それを要求の通りに安定的に組み立てることができなければ「絵に描いた餅」になってしまう。

工場側の組み立て技術や加工技術のレベルが高ければ、光学/鏡枠/電子の担当設計者はどしどし新しい技術を盛り込んで思いどおりのレンズ設計ができる。逆に、工場側の製造レベルがそこそこであれば、その技術力に応じた〝組み立て可能な〟それ相応のレンズ設計をするしかない。結果はどちらが良いか、言うまでもないだろう。

とくに近年、レンズ性能の要求度が高くなっているからこそ、レンズ設計側の求めるレベルに組み立て調整する工場側の「作る力量」が重要になっている。

レンズ設計者側にもあれこれ悩みがある

レンズ設計者側にも悩ましいモンダイはいくつもある。優れた描写性能だけに的を絞った光学設計ができれば理想的なのだが、しかし現実は、AFや手ぶれ補正の光学系の選択や配置、アクチュエーターや電子回路基板を組み込むスペースの確保、そして価格や製造スケジュールなどを考慮していかないと、高性能で小型、時代に適応した交換レンズを設計することはできない。

そうしたことを充分に考えつつ、たとえば光学設計の担当者はレンズのサイズや重量、ズームレンズならば焦点域、最短撮影距離などを再確認し、収差を最適に補正するにはどの部分にどんな曲率や屈折率、分散特性を持った光学ガラスを使うかなどを決めていく。

一般的にだけど、すべてのレンズ設計者にとって眼の前に大きく立ちはだかるのがコストだろう。

あらかじめ決められた製造コストを越えないように目標性能を達成することが設計者たちに課せられた宿命でもあるのだ(コストを気にせず自由に設計してもいいなんてことはいまの時代ゼッタイにない)。さらに、製造現場(工場)で希望通りの性能を確保し安定的に作れるかどうか、それだけの生産技術力を製造現場が持っているかどうかを見極めることも大事だ。どれだけ素晴らしいレンズを設計しても、製造に困難を極めるというようなレンズ設計はぜったいに避けなければいけない。

ときには、光学設計者がどうしても使いたい仕様の光学レンズが欲しくなる。しかしその仕様に研磨し加工するのは難易度が極めて高い、手間もかかる。工場側に何度も要望を出すのだがケンモホロロに断られる。しかし光学設計者としてはどうしてもその光学レンズを使いたい。そこで、設計者みずからが地方にあるレンズ工場の現場に何度も何度もお願いに行き、とうとう工場側担当者がその熱意にほだされて要望通りの光学レンズを仕上げてくれることになった。そんなエピソードをくだんの担当者から聞いたことがあった。

光学設計の現在の難しさ

現在の光学設者は高性能なコンピューターと、シミュレーションソフトウエアを使って、ほぼ自動的に設計を進めていくのが一般的だ。レンズ設計用のシミュレーションソフトウエアには市販のものもあるが、各メーカーが独自に開発したソフトや市販ソフトを改良した優秀なソフトを使っている場合が多い。

優れた開発ソフトを使って設計ができるならベテラン設計者でなくても新人設計者でもそこそこのレンズ設計はできるかも、と考えるだろうけれど、とんでもない。高性能で使い心地の良いレンズを設計をするには、熟練した設計技術に加え経験とノウハウ、きらりと光るセンス、豊富な光学知識、加えて共同作業をおこなうスタッフとの協調性は必須条件だ。昔はいざ知らず、いまは「頑固な独りよがり設計者」では通用しないのだ。

(図-4)は、数年前のタムロンの光学設計者がコンピュータなどを使って設計をおこなっているところ。いまは、もっと高性能なコンピュータや大型ディスプレイなどを使って近代的な環境で作業をおこなっていると思う。写真はタムロン提供。

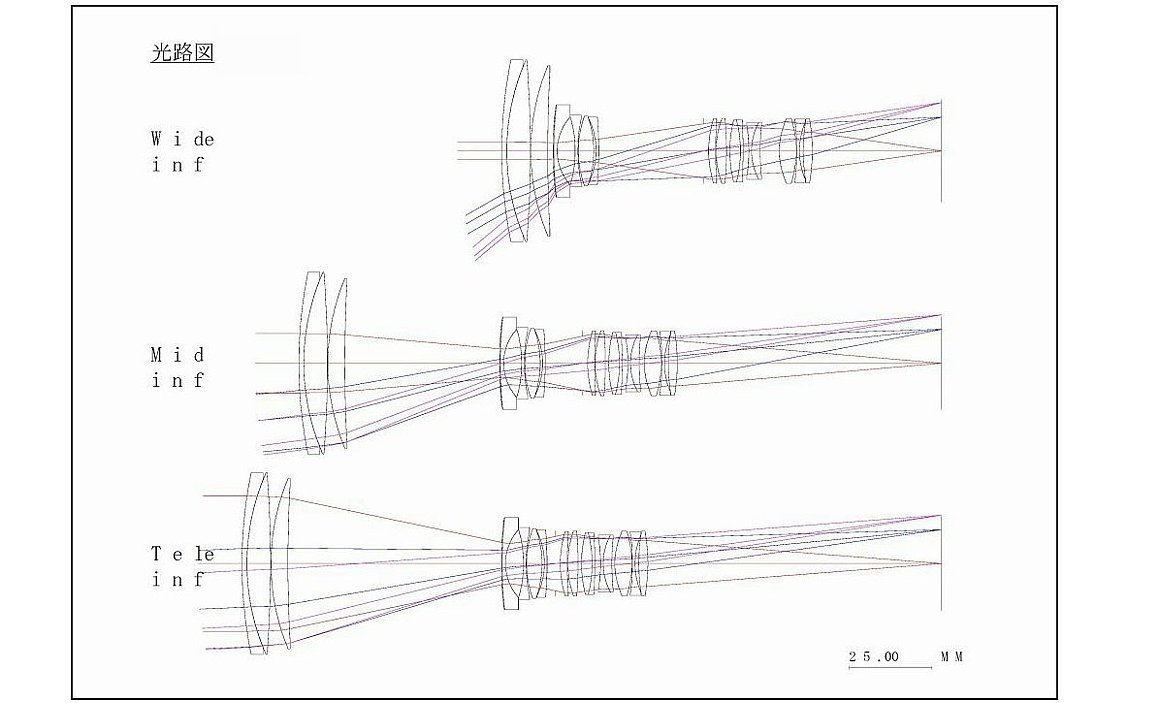

(図-5)は、タムロンのあるズームレンズの「光線追跡図」のほんの一部。昔は少しレンズ構成を変えるだけで膨大な計算量が必要で時間もかかったが、いまは高性能なコンピュータを利用するようになり、ほぼ〝瞬時に〟結果が見られるようになった。図はタムロン提供。

レンズ設計のシミュレーションソフトを使えば、設計した図面上のレンズの中を光がどのように通過し、屈折したり反射したりして、どんな収差がどこに、どれだけ出てくるかといった変化の様子はディスプレイ画面にリアルタイムに表示され、それを確認しながら作業を進めていく。最近ではゴーストやフレアの発生もシミュレーションできるようになり、その対策や問題点を光学設計部門や機構設計部門と共有して解決するようにしている。

レンズを通る光や収差の様子を探る大切な作業が、古くからおこなわれている「光線追跡」である。レンズの主担当のほかに数人で光線追跡を互いに確認しながら、協議を繰り返しそのたびに修正を何度も加えるのが一般的である。光学設計にとってはとても重要な作業である。

光線追跡は膨大な複雑な計算をしなくてはならない。またまた昔の話になるが、光線追跡のために専門の計算係がいて、多いときは数人がかりで手動式計算機を使い、結果を得るまでに膨大な時間を費やさねばならなかった。とくにズームレンズとなると画角をわずか変化させるだけで光の振る舞いは大きく変化してしまう。そのたびに、複雑難解な計算をおこなわねばならなかった。

ある有名メーカーの光学設計者の話だが、光線追跡の計算ができあがるまで数時間かかることは珍しくなく、その間は次の設計作業に進めない。時間を持て余してテニスの練習に打ち込んで計算ができあがるのを待つ。その繰り返しのためテニスがめっきりウマくなった、なんて笑い話(実話だ)もあったぐらいだ。

ところが、いまは高速処理が可能なコンピューターと優れたソフトを使うことでほぼ一瞬にして結果が確認できるようになった。テニスなんぞしてるヒマなどまったくなくなった、と知人の光学設計者は嘆いていた。

鏡枠設計/機構設計と電子設計とは

レンズ光学の設計が始まると同時に機構設計(鏡枠設計)もスタートする。ズーミングしたりフォーカシングしたときに、光学設計通りに精度良くレンズ群が移動するようにレンズ鏡筒(鏡枠)の設計も進めていかなければならない。

交換レンズの鏡枠、機構の設計にあたっては、重要なポイントがおもに6つある。

① レンズを精密に確実に保持する構造にすること

② 要求どおりの大きさと重さに仕上げること

③ 優れた操作性を確保すること

④ 安定して量産化できる機構に設計すること

⑤ 光学性能を阻害しない(フレアやゴーストの発生しない)内部構造に仕上げること

⑥ 充分な耐久性と強度、耐環境性に配慮されていること

これらの重要ポイントに注意を払いながら機構設計が進められるというわけだ。

タムロンでは機構設計部門がそれにあたるのだが、この部門はとくに高倍率ズームレンズ開発にとって大変に重要となっている。

レンズを小型で軽量にまとめ、そして動きを限りなくスムーズにスピーディーに、しかし止まるべきところでは緩みもガタつきもなく確実正確に停止させる設計。なおかつ、レンズにとって必須の部品(回路基板や手ぶれ補正のためのジャイロセンサー機構、AF駆動のためのアクチュエータなど)の最適な配置場所も確保するように設計しなければならない。

どうしてもスペースが確保できないときは、光学設計側に手直ししてもらったり電子部品の改良をせざるを得ないこともあるという。しかし光学系をわずか変更するだけで、再び膨大な光線追跡の計算とシミュレーションを繰り返さねばならないのだけれど(今は、先ほど話をした〝皇帝光学設計者〟の時代ではないのだ)。

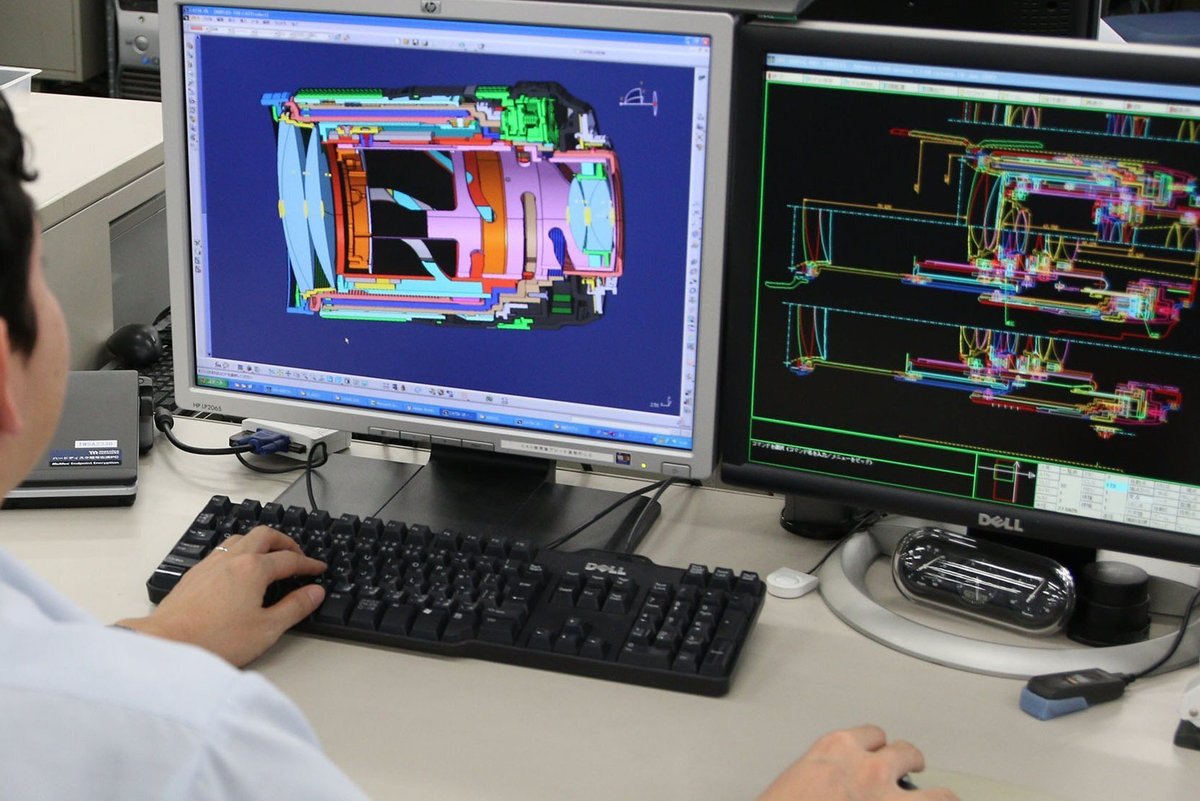

機構設計もまたコンピューターを使っておこなわれている。複雑化精密化するいっぽうの機構設計は3次元CADシステムや各種のシミュレーションソフトを多用しなければとても不可能だという。設計が進むにつれて、最終確認のために3Dプリンターを使い小さな部品や鏡筒などを「試作」し「仮り組み」してみて動きをチェックすることも頻繁におこなわれている。

鏡枠(機構)設計も光学設計と同じよう、いまやコンピュータの〝手助け〟なくしてはどうしようもない。(図-6)は3次元CADシステムを使って設計と検討をおこなっている現場。タムロン提供。

かっては機構設計部門の中に電気(電子)設計を扱う部門があったのだが、現在は交換レンズがだんだん電子化するに従って開発内容は複雑になり電子系部品を専門に開発する独立した部門となっている。

電子設計部門は、さらに回路基板の設計やレイアウトをおこなう部門のほか、AF、手ぶれ補正、アクチュエーターなどを専門に開発設計をおこなう部門などに分けられているところもあるようだ。タムロンではAFや手ぶれ補正の機構や制御系は、基礎開発本部という要素技術をおもに研究、開発している専門部門が担当している。

設計をして試作、次に品質保証部による厳しいチェック

こうしてレンズ設計側から機構設計側に工程が進むと、ほぼ同時並行して「試作」が始まる。

描写性能が充分に確保されているか、支障なく動作するかを重視して、外観などは(とりあえず)無視してチェックと確認、製品評価がおこなわれる。試作レンズは何度も繰り返し作られるのが一般的である。このへんまでは(タムロンの場合だが)埼玉県大宮の本社内で試作作りと製品検査や評価がおこなわれる。(図-1)の③を参照。

また、タムロンにはレンズに使用する部品の材質に有害物質が含まれていないかどうかを徹底的にチェックする検査部門がある。その部門では製品のすべてについて、環境や人体に影響をおよぼすような物質(カドミウム、六価クロム、水銀などなど)の有無をチェックし、そこの検査をパスしないと製品にできないシステムになっている。いまはもうなくなったが、古い光学レンズの中には鉛や放射能を出すトリウム金属を使ったものもあったが、そうした有害物質を厳重チェックする部門でもある。そのような検査をクリアしないと海外の特定の国で販売できなくなる。

試作と品質検査を繰り返したのち、だんだんと製品に近い外観になり、次に、レンズ製造工場(マザー工場は青森県にある)で「量産試作」の製造に移る。

なお、試作、量産試作などができあがれば、製品に不具合があるかないか、設計値どおりの製品に仕上がっているか、耐久性、安全性、などを厳格にチェック評価する「品質保証部(品保)」の許可を得なければならない。いちばんの難関門である。

この品保(メーカーによっては品質管理部・品管ともいう)の最終チェックが通過できてようやく工場で量産が始まり製品になる。(図-1)の④を参照。

最後に、また少し横道に逸れた話になるが、ある有名メーカーの品質保証部は古くから厳しいことで他のメーカーにもその名が知れ渡っていた。そこの検査は厳しいというよりも「意地悪」としか思えないほどのテスト、検証を繰り返す。その品保のOKが出ないことには、開発は一歩も先に進むことができない。「ダメなものはダメ、社長が言ってきてもダメ。おれの眼の黒いうちはダメだと言えばダメなんだ」と言って設計者を困らせた品質保証部の有名部長がいた。その部長の後輩にあたる私の知人だが、品保の部長が「最終的に、品質OKを出して書類に印鑑を押すのですが、いつも手が震えますよ」と言っていた。その書類に印鑑を押せば、そこから製品の量産が始まる。もしなにか不具合が出てくれば責任のほとんどは品保の部長のところにくるのだから。

次の回では、交換レンズの大切なキーデバイスである光学レンズがどのように研磨され加工されるのか、非球面レンズがどのように製造されるのか、その工程を眺めながら「いいレンズ」とはどのようにできあがっていくのかを見ていく。

この記事が気に入ったらサポートをしてみませんか?