(39)レンズを研磨して加工、仕上げまで

レンズの光学や機構などの設計ができあがると、その設計図面に沿って部品などを調達、レンズ組み立てがスタートする。いやその前に、レンズの組み立て製造にとってもっとも重要な工程である光学ガラスレンズの研磨、加工、調整をおこなわなければならない。

タムロンのレンズ研磨や組み立てのメイン工場は青森県に

なお前回「①レンズを設計する」でも述べたことだが、この「レンズができるまで」シリーズについては、交換レンズのトップメーカーでもあるタムロンに全面的に協力してもらっている。

タムロンは、埼玉県さいたま市にある本社内でレンズ設計と試作をおこなっているが、古くからレンズの研磨や加工、組み立て、製品までの仕上げ作業をおこなっている国内工場は青森県内に3カ所ある。

そのタムロンの青森の3工場は、浪岡工場(レンズの研磨と加工)、大鰐工場(精密金型を使ったプラスチック成形品の製造、金型製造は大宮本社)、そして弘前工場(レンズ組み立て、出荷)で、それぞれ作業内容がことなる。また、これら青森3工場のほかに、中国の広州市の隣りにある仏山(ふっさん)市と、ヴェトナムのハノイ市にも大規模なレンズ工場(レンズ研磨から組み立て出荷までおこなう)があって、そこでも多くの交換レンズや光学製品が製造されている。

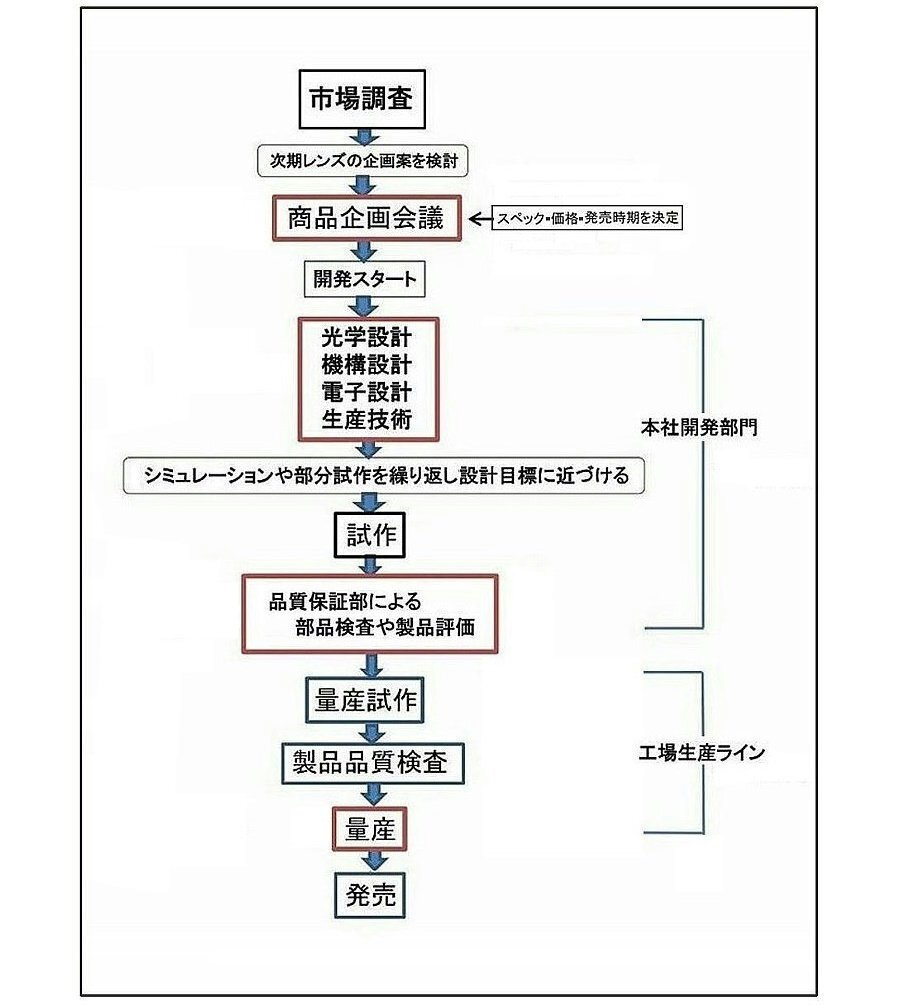

レンズ設計を終えた後、工場でレンズ製造がおこなわれるまでの「流れ」を前回の「①レンズを設計する」の内容と重複するところもあるが、大まかに述べておきたい。前回のチャート図 (図-0) も再掲しておく。

レンズの企画から設計、試作、製品まで

レンズ設計の主要3部門である光学/機構/電子の各設計部門では、設計と試作を繰り返し同時に性能、耐久、安全のチェックがおこなわれる。そうしてレンズの各部設計がだいたい固まった時点で、つぎにハンドメイドによる試作レンズが作られる。

タムロンでは初期の試作レンズは大宮本社内で製造され、そこで実写による描写性や操作性などのチェックをする。さらに修正と再試作を数回重ねたあと、ようやく工場での量産化に移る。

ただし、いきなり工場で量産スタートするわけではない。製品によっては、タムロンのマザー工場でもある青森県の弘前工場で製造ライン(パイロットライン)を仮組して、そのラインを使って量産前試作品(PP=プリプロダクト品)の製造に取りかかる。弘前のマザー工場を経ず、直接中国やヴェトナムの製造工場で量産試作を始めるレンズもある。

パイロットラインで実際に作り込んでみて、製造上の諸問題をチェックをする。製造ラインや部品、検査器などに不具合があれば修正を加える。こうして製造ラインが確定すると、その製造ラインをそっくり海外の工場に移行して本格的に量産品(MP=マスプロダクト品)の製造が始まる。あるいは、そのまま弘前工場でPP品からMP品の製造ラインに移行させて量産化に進む製品もある。

タムロン以外のメーカーでも、おおむね「手作り試作 ⇒ プリプロダクト ⇒ マスプロダクト」の順序でレンズ量産され完成品として製品になる。

タムロンの浪岡工場でおこなっているレンズ研磨や加工とは

レンズにとって「いのち」ともいえる光学レンズの研磨仕上げや非球面レンズの製造をおこなっているのが青森・浪岡工場である。浪岡工場にはおもに4つの種類のレンズ製造工程がある。

① レンズ原器の製造工程

━━ 研磨量産するときに基準となる測定器を作る

② 球面レンズの研磨工程

━━ 昔ながらの研磨機でレンズ表面を磨く

③ ガラスモールド(GM)非球面レンズの製造工程

━━ 精密金型でレンズ材を高温加工する

④ 複合(ハイブリッド)非球面の製造工程

━━ ガラス材に樹脂材を貼り合わせる

①レンズ原器とは、レンズを量産研磨するときの「基本定規」となるものである。

たとえば凸型レンズを作るときに、ちょうど〝逆曲面型〟となる凹型のレンズ原器を作っておき、レンズ研磨をおこなって設計通りの曲率に仕上がっているか、それぞれのレンズを重ね合わせて曲面チェックに使用する。

タムロンではレンズ原器は凹凸型のひと組が作られる。そのひとつのレンズ原器は研磨現場でチェック用に使用され、もうひとつがレンズ原器の原器、すなわち「元原器」として大切に保管される。レンズ原器の製造には極めて高い研磨技術力が要求され、もちろん熟練技術者により手作業で製造される。

(図-1)は浪岡工場でのレンズ原器をベテラン技術者がオスカー型研磨機を使って研磨し製作しているところ。

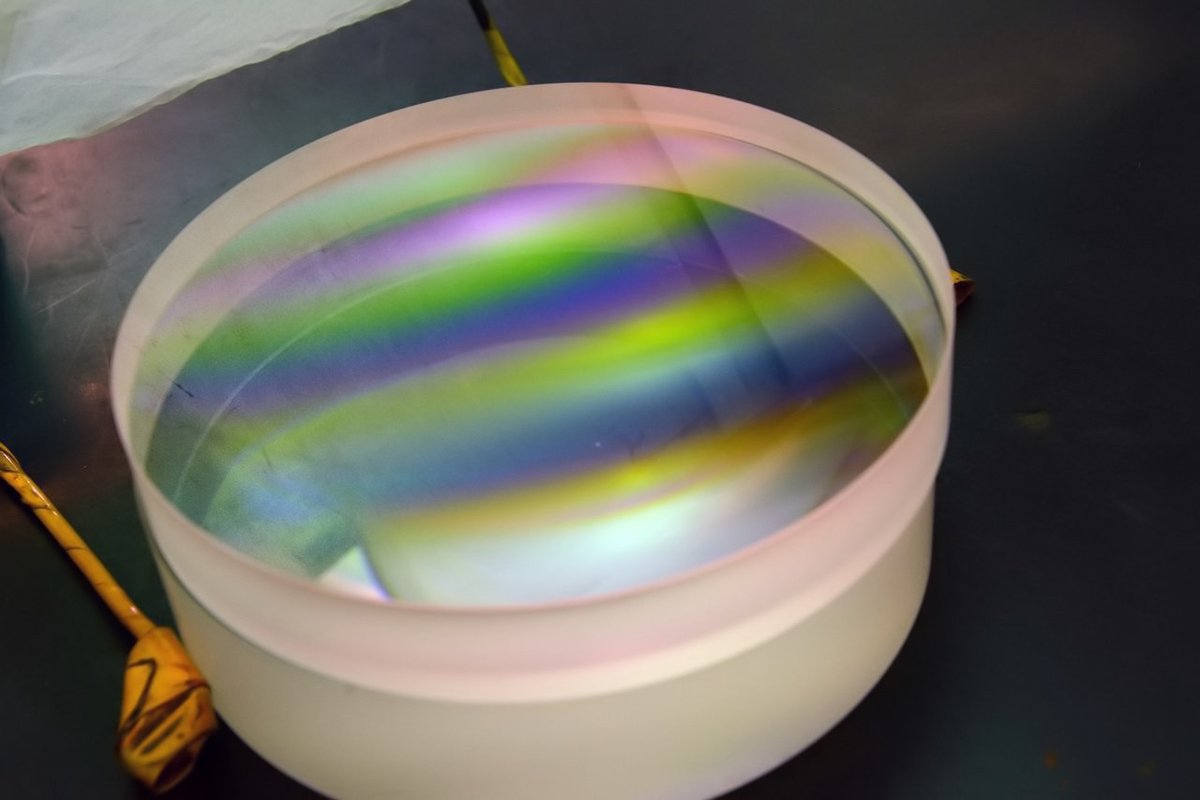

原器などを使って研磨面の精度のチェックするときは「凹凸対称型」になったレンズ面を密着させ、その界面で発生するニュートンリング(干渉縞)の大きさや本数を見て曲面精度を判断する。

(図-2)は、たとえば面の曲率が同じ凹型レンズと凸型原器を重ね合わせるとニュートンリング(干渉縞)が出てくる、その状態。この縞模様の太さや数を見て研磨した面が求める曲率に仕上がっているかどうかをチェックする。凹凸面の曲率が完全一致したレンズを密着させると〝真空状態〟になって容易にはずせなくなるという。

ところで、これはあまり知られていないことだが、タムロンは古くからレンズ原器メーカーとしてつとに有名。他社からの原器製造の注文も多いという。高い精度のレンズ原器を作れるハイレベルな技術者はタムロンでも数人ぐらいしかいないらしい。

球面レンズの研磨と加工

タムロンでは、研磨をおこなう球面レンズ用のガラス材やモールド加工する非球面レンズ用のガラス材料は、HOYAやオハラなどの光学ガラスレンズ製造メーカーから購入する。

球面レンズ用光学ガラス材は、ほぼ円形のレンズの形状をした不透明な乳白色状態で納品される場合が多い。それを浪岡工場で数回の研磨や加工を繰り返して透明な光学レンズに仕上げる。

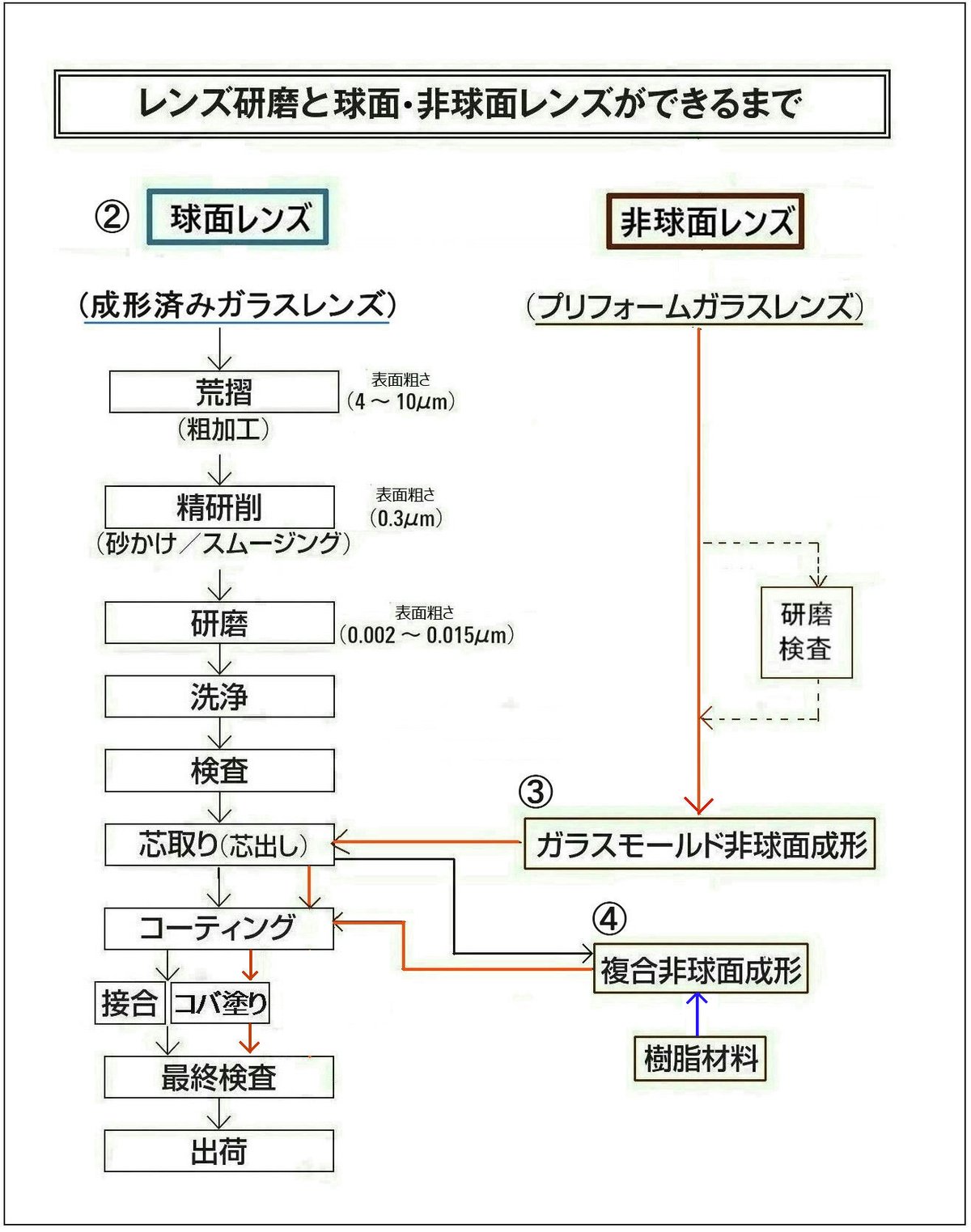

(図-3)は、②球面レンズの研磨加工される工程、および③ガラスモールド非球面レンズと④ハイブリッド非球面レンズの成形工程の、それぞれの大まかな流れをチャート図にしたものだ。以下の解説などを読んでもらうとき、必要に応じて参考にされるといいだろう。

また、レンズ研磨やレンズ加工をおこなう光学ガラスレンズの種類、非球面レンズの成型方法などについては、

「(27) ③レンズ性能向上の方法や技術 ━━ 光学レンズの種類」

「(29) ⑤レンズ性能向上の方法や技術 ━━ 非球面レンズの種類」

「(37) 光学ガラスレンズの工場を見学 ━━ HOYAの光学ガラス」

上記のページをご参考されることをおすすめしたい。(クリックするとそのページにジャンプする)

レンズ研磨の手法は古くから現在も、ほぼ同じ方法でおこなわれている。

カーブジェネレータを使って、まずレンズ表面を「荒摺(粗加工)」したあと、自動回転する研磨機(オスカー式研磨機)などを使用し指定された曲率に仕上げる。つぎに半円形の凹凸のお椀状の研磨皿で「精研削」し、さらに面精度を高めた「研磨」工程に移る。最終的にレンズの表面精度は0.002~0.015マイクロメートル(μm)ぐらいの平滑さに仕上げる。

(図-3)と(図-4)はレンズの研磨工程の風景。(図-3)は古くからの研磨機を使って作業しているところ。青森県・浪岡工場で。(図-4)は中国・仏山(ふっさん)工場で、こちらは少し〝機械化と自動化〟が進んでいたが、それでも完全自動化とは言い難い。

こうした昔ながらの研磨方法から、近年になって進化した点といえば研磨機の回転速度や振り角度、研磨時間などをコンピューター制御するようになったことぐらいだという。

とはいえ、レンズ研磨はまだまだアナログ的な工程ばかりで「手間と時間と技」をかけておこなわれる。研磨皿や研磨機にレンズを正確にセッティングして、レンズの種類ごとに研磨機を微妙に調整しなければならない。すべて手作業である。

(図-5)、(図-6)、(図-7)、研磨皿の大きさも種類も多種多様に用意されている。精研磨ではポリウレタン樹脂などを使うこともある。目的のレンズを研磨皿で上下から挟み込むようにして回転しながら角度を変えて研磨していく。研磨剤には超微粒子の酸化セシウムなどのレアアースを使用する。青森県・浪岡工場で。

とくに超低分散ガラスレンズなどの特殊光学ガラスは大変にデリケートなガラス材なので機械まかせにして研磨するにしても、ほとんどつききりで目が離せないという。レンズ研磨には豊富な経験と知識、優れた技倆が絶対条件となる。こうした点がカメラボディの製造との大きな違いで、だからレンズが高価格になってしまうのは仕方のないことだろう。カメラボディは電子化が進んで部品もユニット化されてしまったので、昔のカメラ組み立てのように〝職人わざ〟は必要なくなった。しかしレンズのほうは、電子化している部分もあるが基本的には昔のままで〝手作り満載〟の製品といえる。

研磨を終えたレンズは透き通った美しいレンズになる。

各研磨工程の作業を終えるたびに、特殊な洗浄液に浸し超音波振動を利用して洗浄する。洗浄時間や洗浄液の選択(レンズの種類によって異なる)などにもノウハウがいっぱいに詰まっているらしい。

洗浄後にレンズの曲率などを精密に検査してから「芯取り(芯出し)」工程に移る。

芯取りとは、レンズの基準光軸(これを「芯」といいレンズ両面の曲率の中心点)が円形レンズの真ん中に位置するように正確にレンズ外側を削っていく工程である。正しく芯取りされないとレンズ光軸がずれた偏心状態になり不良品となってしまう。大変に重要なレンズ加工工程だ。

(図-8)は、レンズ芯取りの作業現場。機械にレンズをセットすると自動的に芯取りされるのだが、完全自動化とはいかず常に作業者が様子をチェックしている。青森県の浪岡工場で。

正確に芯取り工程を終えたレンズは再び丁寧に洗浄されたのち、次にコーティングの工程に移る。

ところで、研磨されたばかりのレンズをそのまま空気中に置いておくと短時間でも「ヤケ」をおこしてしまう。レンズ表面が酸化し「焼け」たように色が付いてしまう現象である。レンズコーティングの役目は透過率を向上させることのほか、この「ヤケ」を防止するためもある。研磨済みのレンズはできるだけ空気に触れないように特殊な溶液に浸したまま次の行程現場に運ばれる場合もある。

(図-9)は、コーティングの「釜(真空チャンバー)」とその内部の様子。(図-10)は、コーティングが完了して釜から取り出したところ。ともに中国・仏山工場で。

なお、レンズコーティングのもう少し詳しい説明などについては以下を参考にしてほしい。

「(31) ⑦レンズ性能向上の方法や技術 ━━ コーティングの製法」

レンズコーティングは真空蒸着装置を使ってレンズ表面にコーティング材を蒸着させる。コーティング層は光の波長よりも短く(薄く)、それを何層にも重ねて蒸着される。こうした古くからある一般的な真空蒸着によるコーティングのほかに、タムロンでは「eBAND(Extended Bandwidth & Angular-Dependency Coating)」や「BBAR(Broad-Band Anti-Reflection)」などの特殊コーティングもおこなっている。その工程については企業秘密であるため見学は許可してもらえなかったが、想像するに通常の蒸着方法ではなく特殊塗布技術によるコーティングをおこなっているのではないだろうか。

(図-11)は、コーティングされたレンズを2枚接合しているところ。ゴミやほこりに注意しながら、接着面の空気を取り去る「泡ヌキ」をしながら慎重にレンズを貼り合わせる。簡単そうに見えるが大変に難しく神経を使う作業である。青森県・浪岡工場で。

2種類の非球面レンズを加工する

球面レンズは以上のような手順で研磨やその他の加工、検査を終えて完成品となるのだが、タムロンの、ここ浪岡工場では非球面レンズの加工製造もおこなっている。

現在、非球面レンズには「研削非球面」、「ガラスモールド(GM)非球面」、「複合(ハイブリッド)非球面」、「プラスチック(樹脂)非球面」のおもに4種類がある。

研削非球面レンズは、より大型の非球面レンズが作れる利点はあるが製法が極めて難しく大量生産に向かない。プラスチック非球面レンズは低価格のレンズやスマートフォン内蔵カメラ用に使用されることが多く、一般の交換レンズで使用されることはほとんどない。あったとしても低価格レンズの一部に使用されているにすぎない。耐久性や温度による精度変化がおこるため、あらゆるシーンで安定した高画質が求められるカメラ用交換レンズには不向きだからだ。

浪岡工場で製造している非球面レンズは、精密金型を使い専用光学ガラスをプレスして仕上げるGM非球面レンズ((図-1)の③参照)と複合非球面レンズ((図-1)の④参照)である。

タムロンはプラスチック非球面レンズも製造しているが、樹脂の射出成型を専門にやっている大鰐工場がその製造を担当している。なお研削非球面レンズはタムロンではおこなっていない。

(図-12)は、ガラスモールド(GM)非球面成型の製造現場。室内はクリーンルームになっていて、温度や湿度などは徹底管理されている。GM非球面レンズの製法には秘密になっている部分が多くあって近づいて見ることはできない。遠くから窓ガラス越しの見学だけを許してもらった。青森県・浪岡工場。

(図-13)は、複合非球面レンズ成型の製造現場。ここも室内は温度、湿度とも一定に保たれていてクリーンルームとなっている。作業者はキャップからシューズまでの完全防塵対策が施された作業着を着用して作業をしている。むろん私たちも防塵服に着替えてからエアシャワーを充分に受けたのち入室が許される。青森県・浪岡工場。

GM非球面レンズにはプリフォーム(またはゴブプリフォーム)ガラスとよばれる非球面レンズ専用のガラス材を使う。タムロンでは片面非球面だけでなく両面非球面レンズを製造する技術も持っている。

GM非球面レンズの詳しい製法は、タムロンに限らず他のどのメーカーでも「マル秘」で、精度の高い非球面レンズを安定して作るために並々ならぬ研究と努力をしている。

今回のタムロン工場見学では多くの工程で「おおっそこまで見せてくれるのか」と感心するほど私にはオープンにしてくれた。

しかしながら、このGM非球面製造の現場だけは厳しい制限があった。遠くからガラス窓越しで見るだけ。それは仕方のないことだろう。いまレンズ製造現場でもっとも高い機密が求められる現場は、精密金型の製造工程、特殊コーティングの処理現場、そして非球面レンズの製造工程、この3つの製造工程ではないだろうか。とくにデジタルカメラが高性能化してきて、それに適応する品質の高いレンズを作り上げるには、その3つの製造技術が「キー」となっているのだから、取材制限は当然のことだろう。

複合非球面レンズは芯取りとコーティング済みのガラスレンズにプラスチック樹脂を貼り付けて(ごくごく薄い)樹脂側を精密金型でプレスして非球面レンズに仕上げる。GM非球面に比べると(比較的ではあるが)製法は容易である。とは言っても、やはり作業現場には秘密もあって「近くで見てもいいのですが、ここの部分の撮影は遠慮してください」と指示されたこともあった。

ガラスレンズと樹脂が温度や湿度で膨張変化しないように(膨張率が異なるため)作業現場は一定の温度、湿度で保たれ、さらに、ほこりやゴミを避けるために徹底したクリーンルーム化されていた。なお、GM非球面レンズは成形してからコーティングされるが、複合非球面ではガラスレンズ部はコーティング済みだが樹脂部は非球面化してからコーティングが施される。

レンズコーティング処理のあとコバ塗りをして仕上げる

コーティングを終えると各種レンズはほぼ完成品となるのだが、一部のレンズは接合(貼り合わせ)の工程に移る。

レンズを接合する面はまったく隙間がないように凹凸同じ曲率の面に仕上げる。昔は接合にバルサムなどの樹液(松ヤニのようなもの)を使っていたこともあったが、いまでは紫外線を当てると瞬時に硬化する特殊な透明樹脂を使っている。

通常の球面レンズも2種類の非球面レンズもコーティングを終えると、いちばん最後の工程である「コバ塗り(墨塗り)」がおこなわれる。

コバとはレンズ外周の面のことで、この面が芯取りで削られたままだとレンズ内で面乱反射が発生してしまう。そこでコバ面を黒く墨塗りをして光の乱反射を防ぐ。いっけんすると簡単な作業のように見えるが実はこれが難しい。むろんレンズ面にはみ出してはいけないし薄すぎてもいけない。もし厚く塗りすぎてしまうとレンズ直径がごくごくわずかだが大きくなり、そのためにレンズ鏡枠にピタリとはまらなくなる。

(図-14)は、コバ塗りの作業現場。高速回転するレンズの周囲のコバ面に特殊ペイント剤を塗っていく。見ていると簡単そうに見えて、これが実に難しい(以前、試しにやらせてもらった、予想以上にムツかしかった)。浪岡工場で。

こうして仕上げられたレンズは、最終検査のチェックを経てからレンズ組み立ての弘前工場に出荷され、そして中国(仏山)、ヴェトナム(ハノイ)の工場には、非球面レンズなど浪岡工場でしか製造できない特殊レンズなどが出荷される。

次の回ではレンズ組み立てをして完成品までの工程について解説する。