購買時事ネタ:「買えない時代」に考えたい3つの観点~2).発注方式への理解

杜撰な発注が、必要な納期で買える/買えないの分岐点かもしれません

「確定注文(確注)-内示-予測」の3段階発注で、サプライヤーが見込みリスクを負う前提の発注スキームでの取引を、われわれは行っています。しかしこの発注の仕方に不備があり、サプライヤーに支障が出るならば、平時でも良好な納期は望めません。

一方で現在の需給逼迫は、この発注スキームの崩壊とも捉えられます。

前の記事で、納期遵守率には回答納期と指定納期の2種類があることを述べました。回答納期はサプライヤーが「やる」と回答した納期ですから、サプライヤーの生産実力や顧客優先度に関わらず遵守してもらうべきものです。一方で、買い手企業の要求に基づく指定納期遵守、サプライヤーの了承如何です。前述のように、何の予告もなく、いきなり「いつまでに納入しろ」と納期指定しても、ムチャぶりで達成できるものではありません。指定納期遵守を考えるには、その起点となる発注方式を見返してみる必要があります。

そこで、発注方式への留意を、2番目の観点として取り上げます。

なお、発注方式は様々な変化形が存在します。しかしここでは継続的に購入する量産型製造業を基本に記述したく考えます。

1.予測-内示-確定:3段階での発注情報提示と変動幅ルール

突然「明日持ってこい」がムチャぶり過ぎる注文なことは、皆さんも理解いただけると思います。とはいえ、半年先の納入を数量変更固定で確定発注するのは、買い手企業のリスクが高すぎます(需要逼迫では必要なこともありますが、例外対応です)。ではどのような発注方式が採られるのでしょうか。ご存じのように、サプライヤーに発注量予測を予告して、見込みで準備を進めてもらうのが一般的です。このあたりの状況をまず振り返ります。

2種類の発注量予測を含めた3段階での発注の設定がよく行われます。すなわち、確定注文(確注)-内示-予測です(段階の設け方や呼称は企業によって異なる場合があることはご容赦ください)。それぞれを見ていきましょう。

確定注文(確注):

確定注文(確注)は数量が固定された注文です。この期間内(週次など)に固定数量を納入してほしいとサプライヤーに伝えられます。確注期間分の必要量が、確注発出後に買い手企業で増減しても、サプライヤーはそれに対応する必要はありません。100個の確注を受けたら、その後の数量増減はなく、買い手企業が100個を引き取ります。

直前に数量変更が入るとなれば、サプライヤーはその都度ラインを止め、生産順序計画を作り直すなどの対応が必要になります。これでは生産効率などあったものではありません。サプライヤー側からすれば、できる限り長期の固定数量の注文が入り、その確定期間全体を見据えた最適な生産計画を立案し、無駄なく効率的に生産を行いたいところです(生産ラインには他社分を含めて多種のサプライヤー製品が流れています)。

一方で買い手企業側は、できる限り直前までの自社生産計画の変更余地は持ちたいところです。長期間の数量確定注文を出してしまうと、状況の変化に対するリスク(足りない、余った)が増加します。ゆえにサプライヤーへの確注期間はできる限り短縮したいと、買い手企業は考えます。一方で突然のムチャぶり発注ではサプライヤーに無理がかかることも、買い手企業は承知しています。ではどうのするか。さすがに一定期間前(2週間程度前など)には買い手企業の生産計画も確定し、必要な部材数量(所要量)も決まりますので、「その分は数量固定の確注を出してもいいかな」となります。

しかし、例えば2週間程度の確注期間では、生産必要期間がそれを越えるサプライヤー生産品は多々あります。しかも生産ラインには他社分を含めた多種が混合して流れ、専一で製造できるわけでは、通常はありません。加えて、サプライヤー生産品用に使う部材料調達リードタイムも併せて考えると、とても買い手企業の確注期間には収まりません。ゆえに、サプライヤー側では見込み在庫保有や見込み生産の実施が不可避になります。

なお、実際の納入タイミング(何日何時に納入してほしい)は、買い手企業の生産進捗などに応じて、「納入指示」として出されることが多いと思います。突然、1週間分がどさっと届いても困りますし、かといってあまりに細分化された配送では、輸送費も受け取りの手間もままなりません。ただし実施方式は企業による違いがあります。

内示:

では、サプライヤーでの見込みの目途を判断するのでしょうか。サプライヤーは買い手企業が提供した発注予測量(予想先行需要)の提示を受けて、それを使って準備を進めるのがほとんどです。独自予測だけで生産計画を作成するのではリスクが高すぎます。そして予測量の出し方は2種類を設けるのが多くなっています。すなわち、一定の数量変動幅を設けた予測量と、数量変動幅のない予測量です。

数量変動幅を設けた予測情報を「内示」と呼びます(企業により、呼称が異なる場合あり)。例えば、「確定注文期間より先の一定期間分については、変動幅±20%の範囲で準備をしておいてください」といった具合に、内示情報は提示されます。そしてこれを使って、サプライヤーは一定幅の範囲内で見込み在庫保有・見込み生産を行います。しかし時には、買い手企業の必要量がその幅を超過することも、満たさないこともあります。それが確定発注の固定数量に影響する場合には、買い手企業とサプライヤーの間で対応が協議されます (やり方は、買い手とサプライヤーの力関係を含めて、様々ですが)。なお内示の期間は、買い手企業が変動幅に確信が持てる精度が必要ですので、1か月程度の期間になることが多いように思います。

予測:

一方で、数量変動幅を設けないが、より長期に示される発注予測量(予想先行需要)は「予測」と呼ばれます(企業により、呼称が異なる場合あります。「フォーキャスト」と呼ぶ国内事例がありますが、海外では前述の「内示」とされかねませんので注意が必要です)。買い手企業が販売量を見込める期間分、3か月先程度の期間で予測が出されることが多いように思われます。

このように「確定注文(確注)-内示-予測」の発注方式を採ることで、われわれはサプライヤーが見込みリスクを負うことを前提とした発注スキームでビジネスを行っています。もちろん、サプライヤー生産品が買い手専用品の場合と、他社共用品で他社にも販路がある場合では、サプライヤーが負うリスクの規模には差があります。特注一品生産のような極端な事例で、サプライヤーの材料発注から生産品完成までのリードタイムを納期に認める場合には、見込みリスクはゼロになりますが特別です。多寡はあるにせよせよ、サプライヤーが見込みリスクを負うことを前提として、ビジネスは成立しているのです。

2.発注量はどのように決まるか(含: 発注サイクルの週次化)

具体的対応のチェックポイントに進む前にもう1つ見ておきます。

ここまでは見てきたのは、発注の出し方です。ではその発注数量はどのように決まるのでしょうか。ご存じの方も多いかとは思いますが、もう一度振り返ってみます。

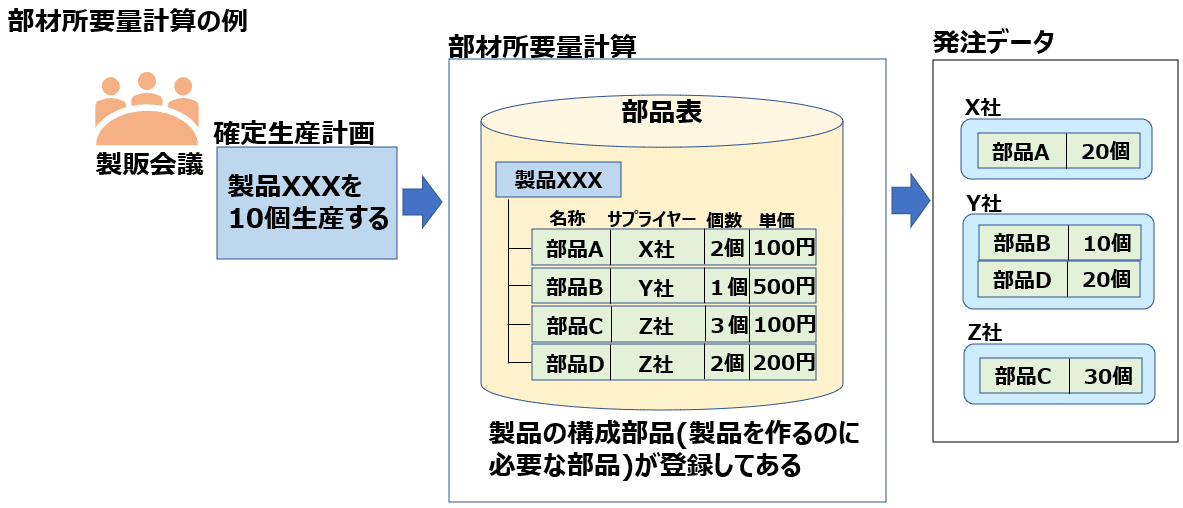

製品を作る際にどのような部品がいくつ必要になるのかが登録されているのが「部品表」です。

それに買い手企業の製品生産数量を投入(インプット)して、必要な部材数量を算出するのが「資材所要量計画(MRP: Materials Requirements Planning)」になります。さらに生産要員や設備の所要量も登録しておいて、製品生産数量を投入すると生産計画まで立案できるようにしたのが、いわゆるMRPⅡです。MRPは1970年代、MRPⅡは製販統合などが叫ばれた1980年代に登場しました。両方ともかなり歴史がある概念です。それゆえ、すでにコンピュータを使った自動化が行われ、確定した製品生産数量から部材の確定発注数量を自動算出し、発注情報をサプライヤーに自動配信している企業は少なくないと思います。

しかしここで問題になるのは、前述の「予測」や「内示」といった情報の扱いです。製品予測数量は確定情報した情報ではない(確注につながる情報ではない)という理由から、MRPの仕組みに繋がっておらず、手作業で算出している。ゆえに精度が低い情報しかサプライヤーに提示できず、かつ手作業での提示には手間がかかるので十分に実施できていないとの不具合が出ている企業もあります。

さらに2000年頃には、市場の状況と密接に連動した精緻な生産計画を立案するために、計画立案サイクルの週次短縮化が進みました。それまでは月次サイクルなど長期間の計画立案が主流でしたが、それでは、月末は30日前の情報で業務を行うことになってしまいます。1か月前も前では、さすがに精度に問題が出てきます。コンピュータ化とともに、週単位の計画見直しへと計画サイクルの週次化が進みました。

しかしここでも同様に、製品予測数量は確定情報した情報ではない(確注につながる情報ではない)という理由から、週次確注しているにもかかわらず、内示や予測は月次などもっと長い期間で出している場合も出てきます。こうなると、ひどい場合には1か月前の予測情報に基づいて準備し、突然に確注の数量変更が起こっても対処しなければならなくなります。対応に限界が生まれます。

3.ここまで出てきたチェックポイント

このように、われわれはサプライヤーの「見込み」を前提にしたビジネスを行い、確定発注(確注)-内示-予測の3段階注文を出しています。そして、「内示」や「予測」の提供している予測情報の精度がサプライヤーの「見込み」を狂わせる場合、「確注」の納期遵守率が悪くなります。そして、予測情報の出し方は、買い手企業のやり方如何にかかっています。

では、ここまでの内容から、「確定注文(確注)-内示-予測」の仕方の留意すべきチェックポイントをあげてみましょう、すると3つの点があることに気づきます。すなわち、予測情報の精度、提供期間、提供タイミング(周期)です。

1).予測情報の精度

最初は予測情報の精度です。確定注文数量が予測数量から倍増したならば、それはサプライヤーの見込み準備幅を超過してしまうでしょう。指定納期遵守率が極度に悪化しても仕方がありません。逆に、確定注文数量が予測数量から半減したら、見込みの余剰が出て、サプライヤーは頭を抱えることになるでしょう。力関係から補償に発展しなくても、サプライヤーからは真っ先に”切る顧客“にランク付けされるかもしれません。さらにいつも多めに予測を出してくるので、サプライヤーが見込みを意図的に削減していななどの事例もあります。いざ必要時に欠品が発生しました。

では予測情報の精度低下はどのように生じるのでしょうか。部材所要量計算のインプットになる生産計画の精度が低ければ、当然サプライヤーへの発注予測の精度も低下します。しかし、社内他部門との連携が不十分で、不完全な生産計画見込みに購買部門が見込みを加えて、部材所要量計算のインプットを作っているなどの例もありました。年間購入予定量をサプライヤーに示す際に、社内販売計画や生産計画との連携が十分にとれず、「昨年の110%」とかの数字を購買部門が作っていることは多々見かけますが、これでは、その状態が注文を出す時点まで継続した部門間断絶の事例になります。

一方で、MRPシステムを使った自動算出ができておらず、表計算ソフトを使って人手で予測情報算を出している場合にも、精度面の問題が生じている場合があります。

2).予測情報の提供期間

もう1つは、予測情報の提供期間です。予測情報の提供期間が短すぎると、変動が生じた際のサプライヤーの対応が間に合わない場合が生じます。これを防ぐために(かつ、サプライヤーの例外対応での効率低下抑止のためにも)、一定期間の予測情報の提が一般的に行われています。例えば、「他の国産自動車メーカーは三発内示だが、トヨタは四発内示」といった表現は、他メーカーの3か月分内示に対して、トヨタは4か月分の内示を出していることを表します。提供期間は、この程度が目途になります。

尤も高精度であれば、長期の予測情報を得ているのが、サプライヤーには望ましい状態です。サプライヤーでの部材調達期間などを含めると、より長期の高精度予測は有益です。しかし予測情報が不正確では、サプライヤーを振り回しかねません。ゆえに、ある程度の精度が出せる期間で、買い手企業は予測情報を提供します。

サプライヤーでの生産リードタイム(所要時間)が長期にわたり、通常よりも長期間の予測情報を求められることがあります。その場合には、次の「3).リードタイムモデルとデカップリングポイント」で述べるリードタイムモデルでの状況分析が必要になることがあります。ただし、過度な個別対応を許容することは、ビジネスの前提となっている「サプライヤーが見込みリスクを負うことを前提とした発注スキーム」の崩壊につながることも念頭に置くべきです。

3).予測情報の提供サイクル(周期)

最後は、予測情報の提供サイクルです。同一品をサプライヤーから継続購入する量産型製造企業の多くは、確定発注サイクルを週次に置いています。それに合わせて、サプライヤーの生産計画も週次更新されています。一方で、予測情報は週次以外のサイクルで提供されている場合があります。確定発注を作成する部材所要量計算の仕組みと別の仕組みで予測情報が作られ、その手間から週次以外の提供サイクルが採られている場合が多いと思います。しかし前述のように提供から時が経つにつれ、精度低下が生じますので、見直しが必要になります。

現在は需給逼迫で「モノが買えない」という特別な状況下です。しかし平時であっても、買い手企業の発注予測情報提供に問題があると、要求した納期の確保が困難になってしまいます。ゆえに、予測情報の精度、提供期間、提供タイミング(周期)の3つは、良好な指定納期遵守率の維持で留意すべき観点です。なお、サプライヤーへの突っ込み過ぎは、取引条件悪化を招きかねずヤブ蛇ですが、買い手企業の自社だけで可否判断できない場合は、サプライヤーに他社注文の仕方をそれとなく探るのも一考です。

4. 逼迫部品という例外事態への対応検討

3段階での発注の仕方での見込みメカニズムは、予測情報(内示や予測)がデータで容易に伝達可能となった以降に普及が進みました。紙(ファックス)と手作業集計での予測情報を取り扱うのには困難があります。一方で、このような標準形/基本形に対して、さらに2方向の動きが出てきました。

1つは買い手企業の力が強い場合です。そこでは発注や納期回答の省略が進みました。

まずはサプライヤーからの納期回答の省略です。発注通りに納入されることを前提すれば、買い手企業がいちいち納期回答を受け取るのは無用の手間となります。

次は発注の省略、すなわち自動補充です。二瓶方式(2つの在庫容器を置いておき、片方が無くなったらサプライヤーが検知して、無くなった容器に補充していく比喩から命名)などから始まり、預託在庫(VMI)方式、トヨタのかんばん方式まで、様々な形態が生じてきました。自動補充といえども、補充した後に長期間使われない(サプライヤーの売り上げにならない)在庫の量は最小化したいのが、サプライヤー側です。かといって買い手企業で欠品が生じてはどうにもなりません。ゆえにサプライヤーに自動補充を了承させるには、買い手企業とサプライヤーの力関係だけではなく、精度の高い「予測」、「内示」情報を買い手企業がサプライヤーに提供できることが前提です。

対極が、今まさに発生中の買い手企業が意図通りに買えない状況、逼迫部品の発生です。自動的に必要な購入品が提供されるどころか、従来の発注方式(標準形/基本形)では納入できない事態です。

サプライヤーに発注が集中して対応の余裕がない状況とも言われています。当然、見込み対応する余裕はありません。ゆえに、どの買い手企業を優先するかの選択権はサプライヤーにあり、買い手企業とサプライヤーとの力関係の逆転が起きているとも言われます。

しかし、逼迫はサプライチェーンの連鎖上で生じています。もしかすると、サプライヤーに部材を供給しているサプライヤーが逼迫しているがゆえに、直取サプライヤーは買い手企業に対応できない事態に陥っているのかもしれません。当然、直取サプライヤーは対応余力を保持しています。このように買い手企業と直取サプライヤーの間の力関係の変化としてだけで、単純には論じられない側面もあります。

ところでわれわれは「確定注文(確注)-内示-予測」の発注方式に基づき、サプライヤーが見込みリスクを負うことを前提とした発注スキームでビジネスを行っていることは前述しました。逼迫部品の発生は、安定的に機能してきた、この発注スキームの均衡が崩れた状態、どこかで行き詰ったとも考えることができます。その認識で均衡の崩壊をどう分析し、対応していったらよいかを、次の「3).リードタイムモデルとデカップリングポイント」で取り上げてみます。

なお発注の仕方は、買い手企業とサプライヤーの2者関係に絞った話としています。サプライチェーンの呼称どおりに、サプライヤーから、さらにそのサプライヤーへと発注は連鎖していす。しかし複雑になるため、ここでは2者関係で考えています。