PREDUCTSデスク向けパーツを3Dプリンターで作るためのテクニック

なぜかPREDUCTSデスクユーザーに3Dプリンターが人気。X.comを見ているとユーザーと思わしき人のオリジナルパーツ投稿を「稀」に見る。3Dプリンターを買ったよ!という人の割合から見るとかなり少ない気も……?

そこで今回はPREDUCTSデスク向けのパーツを3Dプリンターで作るためのテクニックをまとめてみようと思う。私が作ったパーツを例題にまとめていくのである程度実践に即した内容になるはず。どんなものを作って売っているかは以下のBoothで商品欄を見てほしい。

それでは行ってみよう。

※本記事は全文無料で読めます。

※過去の設計と知見を基にしているため良ければ投げ銭をお願いします。

必要なもの

PREDUCTSデスク向けのパーツを自作するために以下のものは最低限用意しておいてほしい。正直一番最初は3Dプリンターと定規だけで作っていたがとても辛い気持ちになる。

1.3Dプリンター

なにはともあれ3Dプリンターは最低限必要だ。X.com上を見ているとBambu Lab社の3DプリンターがPREDUCTSデスクユーザー間ではとても人気がある。その中でも入門機として売り出されているA1 miniの使用ユーザーが多い。

私が使っているのは同Bambu Lab社のP1Sというモデル。A1シリーズが出る前に発売されたモデルでこちらもエントリー機として設計されている。

2.フィラメント

3Dプリンターで使うプラスチック樹脂の材料をフィラメントと呼ぶ。色々あるが最初はプリンターと同じメーカーのPLAと呼ばれる樹脂から始めるのが無難。好きな色をオプションから選んで購入しよう。

3.ノギス

アナログで良いのでノギスは一本ほしい。どうしてもほしい。デジタルノギスなどの高いモデルでなくてよい。なんなら15cmまで計測できるようなミニノギスでも良い。精度の高さはある程度必要なので以下がオススメ。

4.ピンセット

必須ではないが剛性の高いピンセットがあると何かと便利だ。他の記事でも紹介しているがHOZANの肉厚ピンセットは工作系にとても優秀なので1本持っておくととても安心できる。

3D CAD

3Dプリンター用のデータを作るために3D CADツールは何かしらほしい。代表的なものだとAUTODESUK社のFusionが一般的。個人用途であれば複雑な機能が省かれているものの無料版があるため、そちらを使ってみよう。

上記ページにアクセスして「個人用Autodesk Fusion にアクセス」をクリック。

PREDUCTSを知る

さて3DプリンターでPREDUCTS用のパーツを作るにあたってPREDUCTSデスクのことを詳しく知らなければいけない。

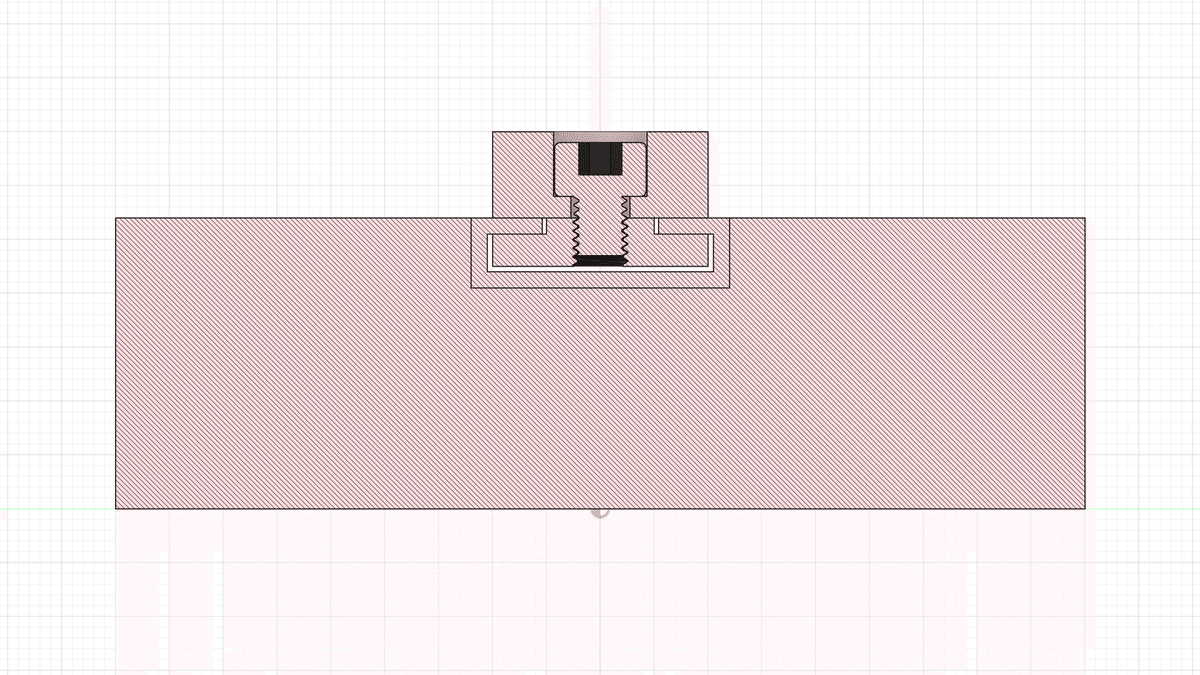

1.マウントレール

PREDUCTSのデスク天板裏にはパーツマウント用の専用レールが4本埋め込まれている。このレールにパーツをぶら下げる&固定することでデスク自体を拡張していくモジュール的発想の源となる部分だ。幸い各デスクサイズに対する基本的な寸法データは公式サイト上に公開されているため、まずはそれらを確認しよう。

このレールを計測するとおおよそ以下のような寸法であることが分かる。このレールの内部サイズはパーツの固定方法を考える上で比較的重要なので覚えておいてほしい。

2.ベースマウント

レールに何かを取り付ける場合、ほとんどのケースでベーススライダーと呼ばれる鉄製の小さな取り付け用パーツを使うことになる。これも公式サイトに寸法データが公開されているので確認しておこう。

3.M5六角穴付きボルト

ベースマウントを用いる場合、固定に付属のM5 5.5mm六角穴付きボルトを使うことがほとんどとなる。何か大きなものを取り付ける場合でもM5六角穴付きボルトのロングサイズを使うに留まるだろう。パーツ取り付け用の穴を設計する際に活用するので以下のJIS規格寸法表を参照してほしい。

固定部分を作る

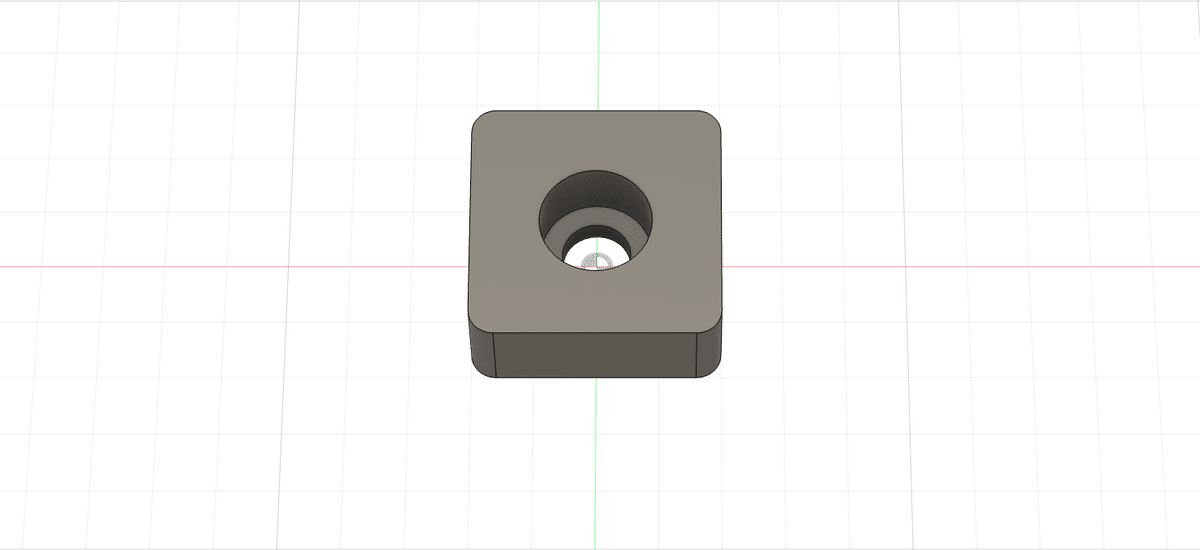

複雑なものを最初から作ろうとしてもうまくいかない。まずはPREDUCTSデスクに固定する部分を作ろう。もっとも単純な「ベーススライダーを使って固定する立体」を設計する。一つ作れば他のアクセサリー設計に流用できるので便利だ。

1.固定方法を考える

ベーススライダーはデスクに埋め込まれたレールとアクセサリーを挟み込む六角穴付ボルトの張力で固定する。設計のためベーススライダーの寸法を確認しよう。

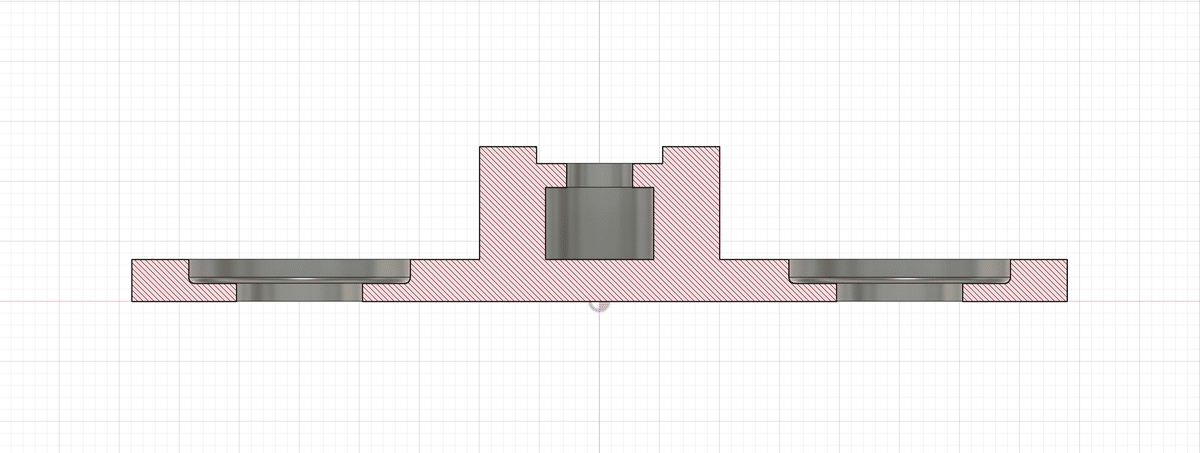

寸法を見るとベーススライダーのサイズは20mm x 20mmであり、レールから顔を覗かせる部分は10mm x 10mmであることが分かる。ものを固定するためにはベーススライダーがレールとアクセサリーを挟み込む必要があることを考えると最低でも20mm x 20mmの設置面積は確保したい。

またボルトの長さを見ると5.5mmであることが分かる。アクセサリー側を分厚くしすぎるとベーススライダーにボルトが届かない。全長の6割ほどはベーススライダーに食い込んで保持する力を発揮してほしいためアクセサリー側のボルト設置部分の厚さは2mmほどが限界だろう。薄すぎても張力に耐えられず割れてしまうので一旦2mmがベストと考えて良い。

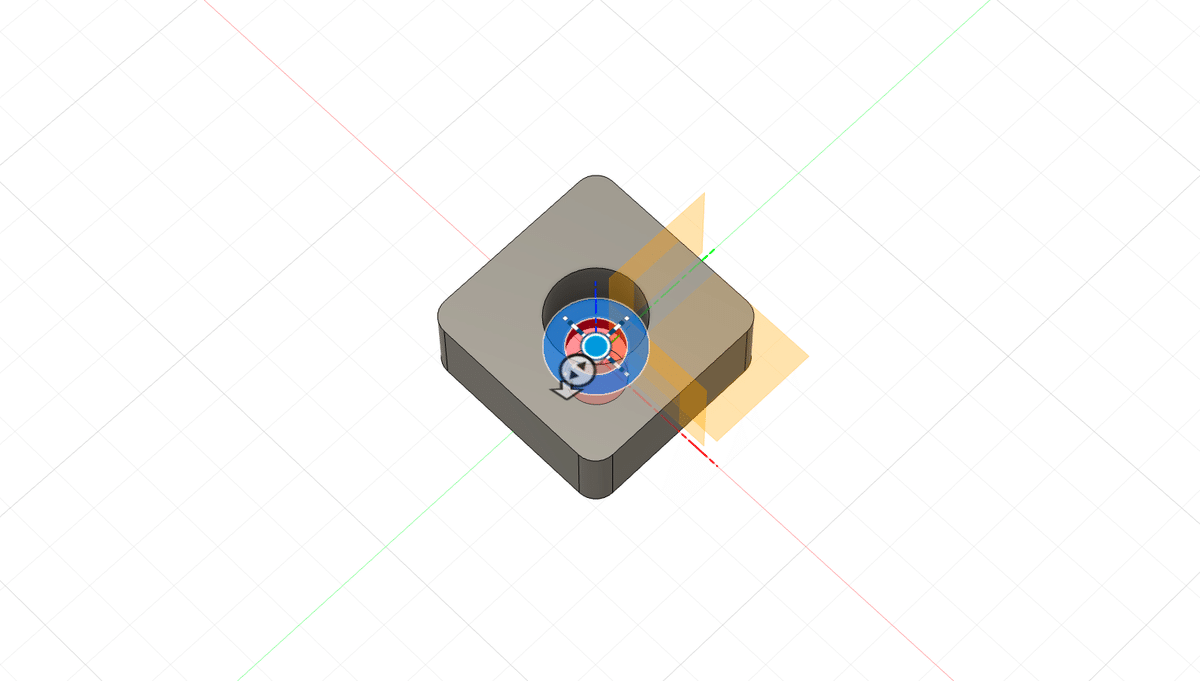

2.固定部分をFusionで設計する

まずはFusionを立ち上げて新規プロジェクトを作成しよう。まっさらな画面が表示されると思うので画面左上の「スケッチを作成」をZ面に対して行う。

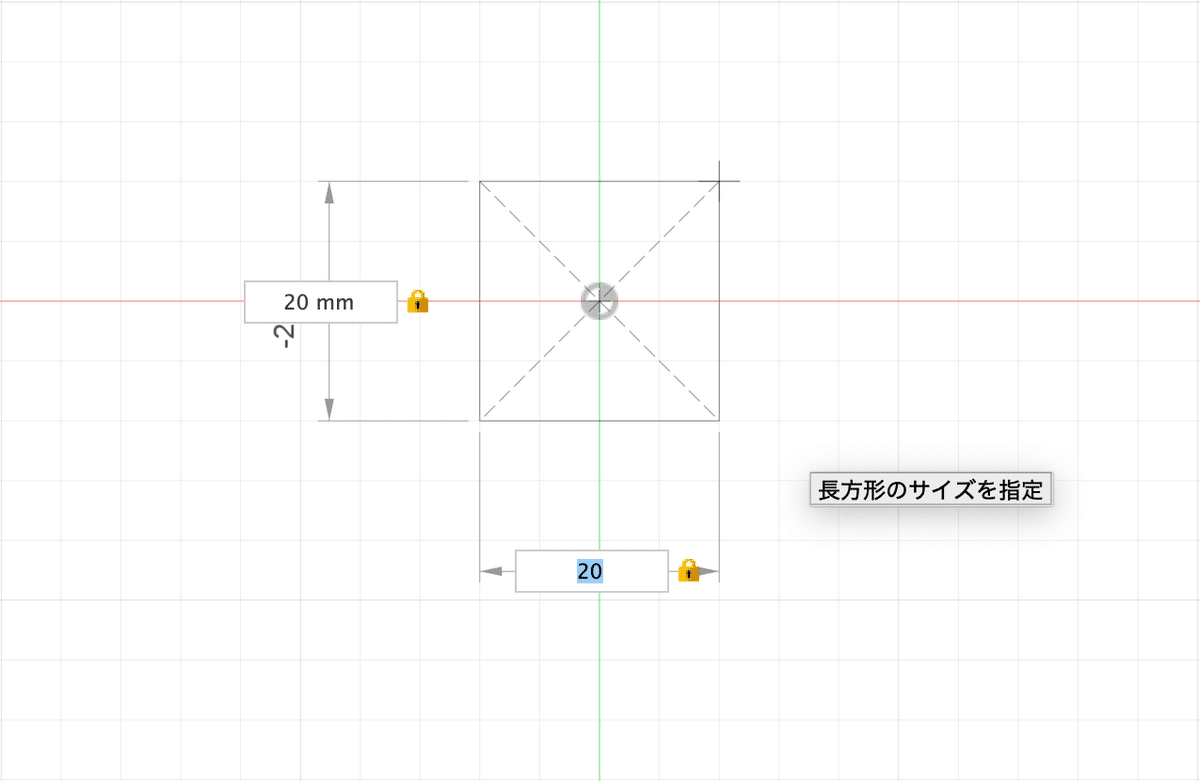

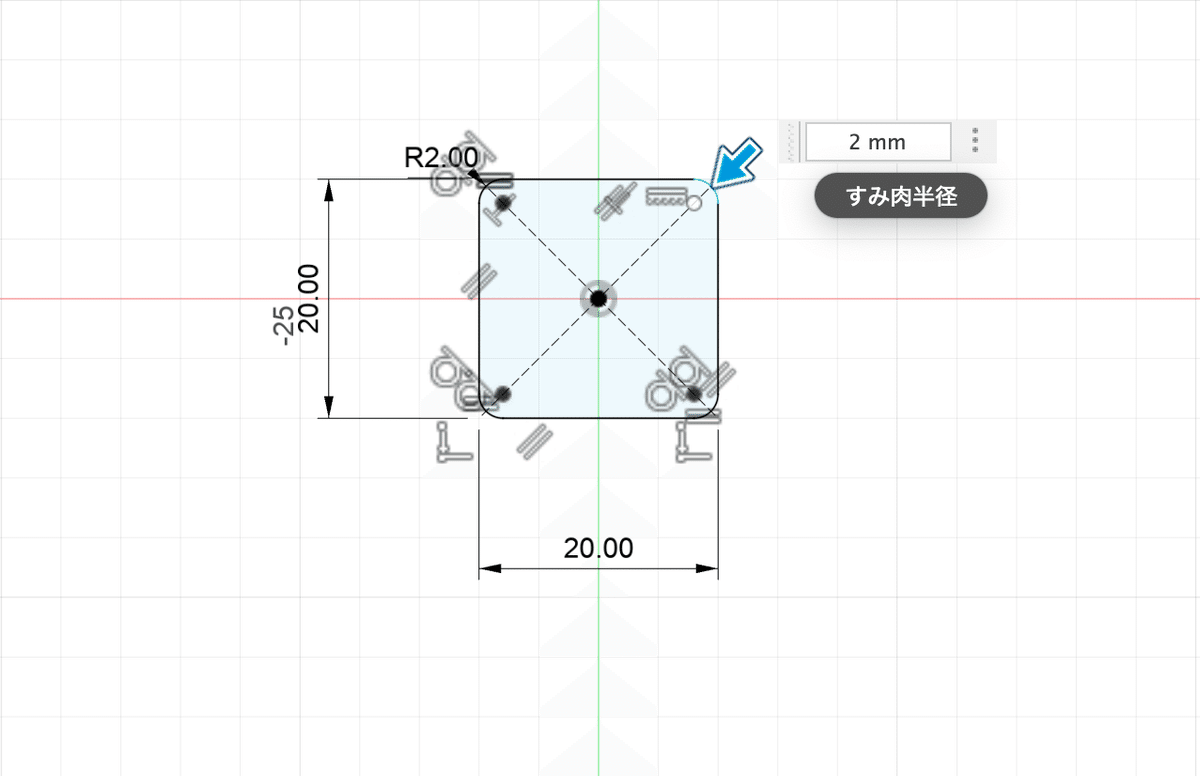

製図画面に移るので先に決めた固定部サイズである20mm x 20mmの投影図を描く。いくつかステップがあるので以下スクリーンショットに沿って試そう。

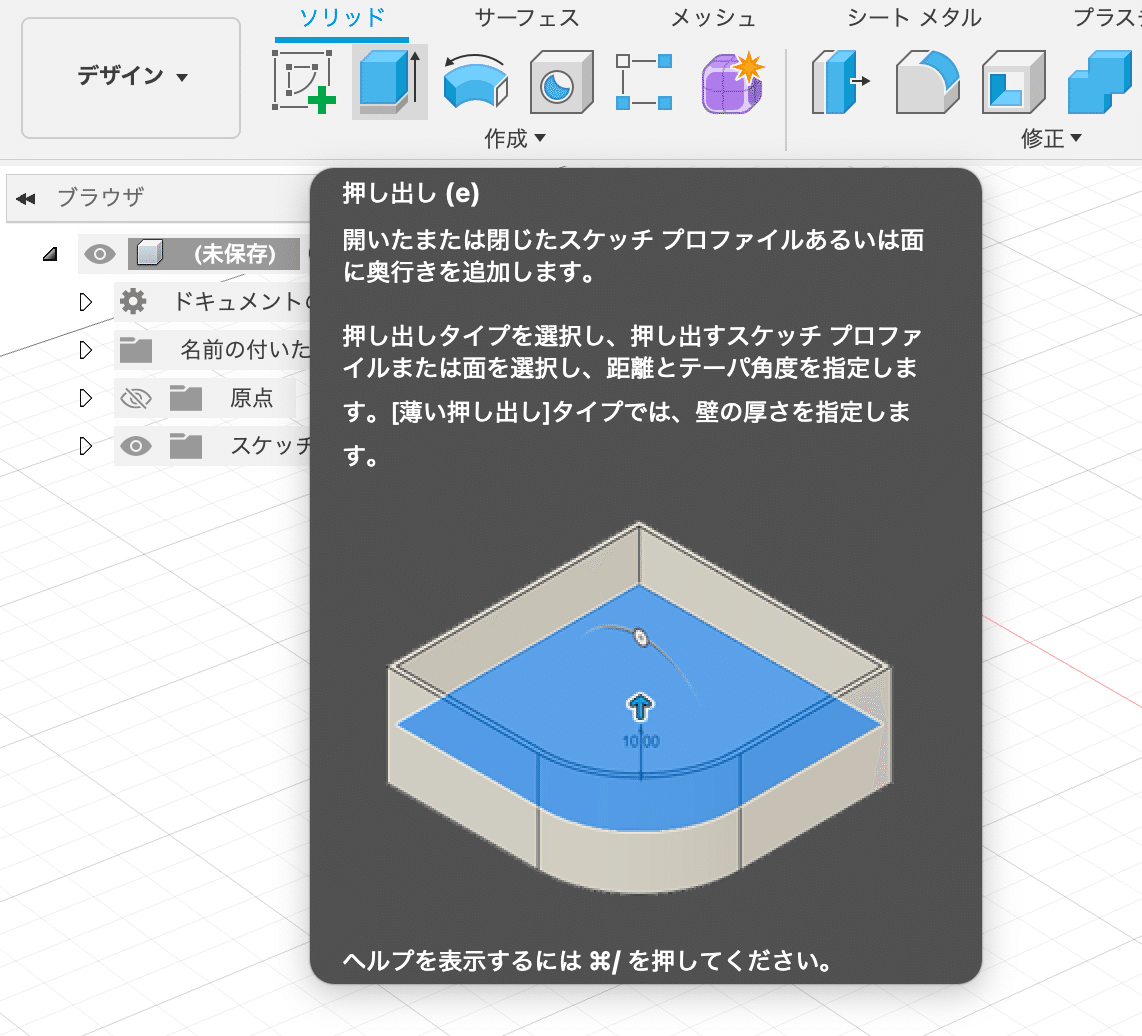

ここまで出来たら「スケッチを終了」して投影図を確定させる。次のステップでは投影した平面図を立体にしていく作業に入る。投影図の立体化は押し出しツールを使うことが多い。

次のステップでは立体化した固定具にボルトを挿入するための穴を開けていく。穴あけの方法は「スケッチ+押し出し」で切り取りする方法と「穴ツール」を使って開ける方法がある。今回は穴ツールを使っていく。

今回開ける穴は「ボルト頭」がすっぽり入る部分と「ネジ部分」が通過する貫通穴の2つ。1つ目は直径9mmで深さが6mmとなる穴、2つ目は1つ目で作った穴の底から直径5.5mmで貫通する穴を作る。ボルトの寸法より大きい穴を開けるのはスムーズな出し入れを実現するために一定量大きくする必要があるため。

3.回転防止を考える

実際に固定部分を3Dプリントして試していくと分かるが、この設計では足などが当たった場合に回転の応力が発生して取り付け部分が回ってしまう。主な解決策は以下の2つ。

パーツを2箇所以上の固定方式にする

ベーススライダー2箇所以上使って固定する方法を採用する。

複数点支持にすれば回転の応力が掛かっても他の固定部分がズレを防ぐ。回転防止の止め部分を作る

回転の応力にある程度耐えられるよう防止機構を設計に盛り込む。

ここでは後者をサンプルとして扱う。実際の採用例はBoothで販売しているPREDUCTS用アクセサリーを見てもらえば分かるが、代表的なものとしては以下を挙げられる。

1点止めする場合、この方法がスマートであるため固定部分に予め設計として含めてしまうのが良いだろう。以下の手順で固定部分をアップデートしよう。

マウントパーツを設計する

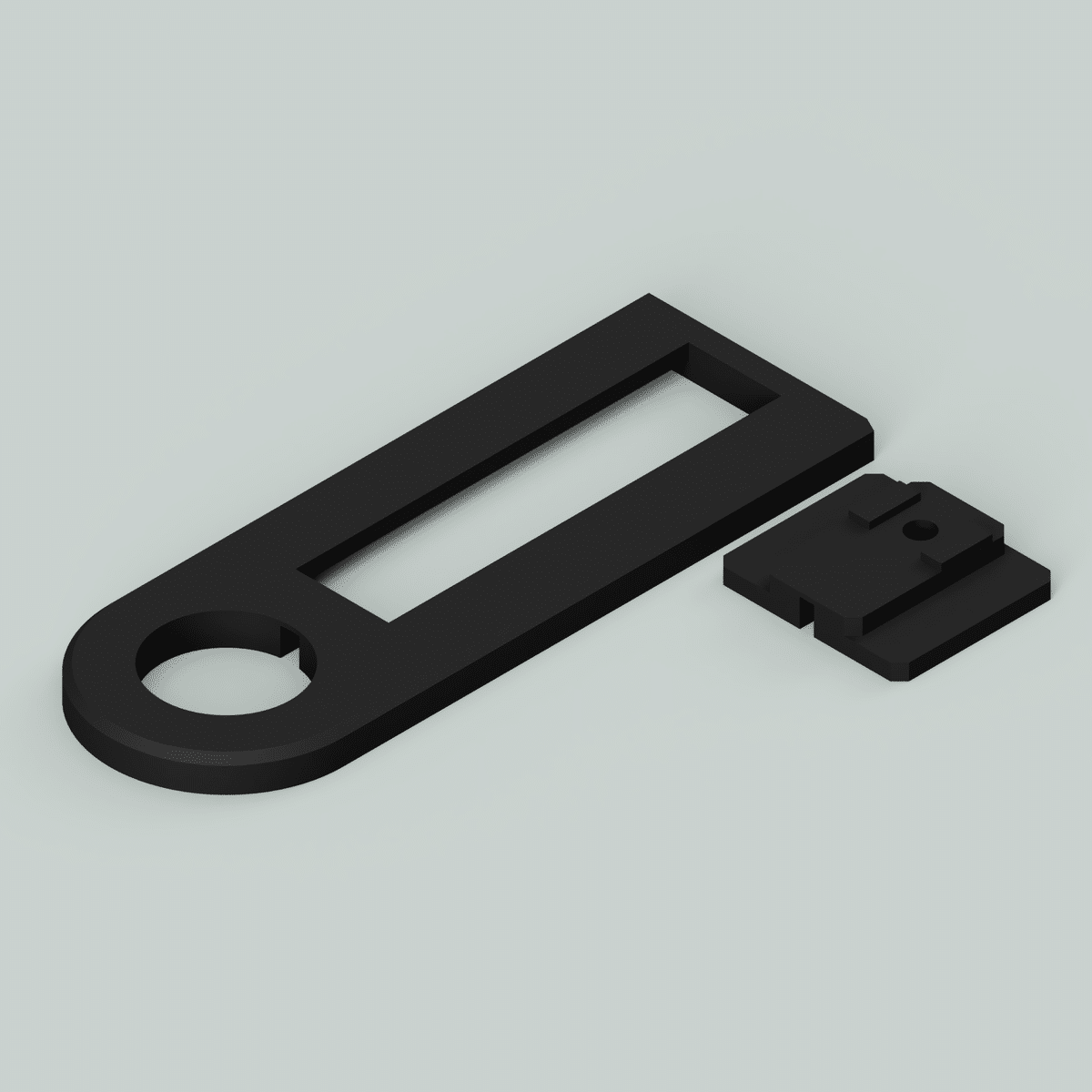

前項までで基本的な取り付けに必要な部分は設計できた。あとはPREDUCTSデスクに取り付けたいものに合わせたマウントパーツを設計するだけだ。例題としてBoothで販売中のシンプルコントローラーマウントシリーズを引用していく。

1.取り付けたいものの寸法を計測する

PREDUCTSデスクに取り付けたいアイテムの寸法を細かく採寸していく。コントローラーマウントを設計した際は「アナログスティックで支える」をコンセプトにしたため、以下の点を何度も採寸して値を記録した。

アナログスティックのパッド直径

アナログスティックのパッド厚

アナログスティック軸の長さ

アナログスティック間の距離

採寸した寸法はメモなどに記録して設計時に参照できるようにする。1回だけの計測では誤差が出ることもあるので3回ほど計測して平均値を算出すること。

2.採寸データをもとに設計を起こす

採寸したデータをもとにどのようなマウントパーツにするかを考案する。これは頭の中でも良いし、メモ帳に完成予想図を書いても良いし、設計しながら詰めていっても良い。自分は頭の中でイメージを固めてからFusionで設計していく方式を採用している。自分にあった方法を採用してほしい。

1つ注意点がある。3Dプリンターで何かを「支える」ものを作る場合は強度を考える必要がある。必要な強度は支えるものの重さに依存するが自分は軽いものであれば3mmほど、重めのものは5mmほどの厚さを設計に加味している。強度は印刷設定にも依存するが設計時に薄すぎると印刷時の強度を高めても意味がないため設計時から注意しておきたい。

それでは実際に「作るべきもの」が固まったらFusionで設計を行っていく。シンプルコントローラーマウントシリーズは以下のような方法で実際に設計を行った。

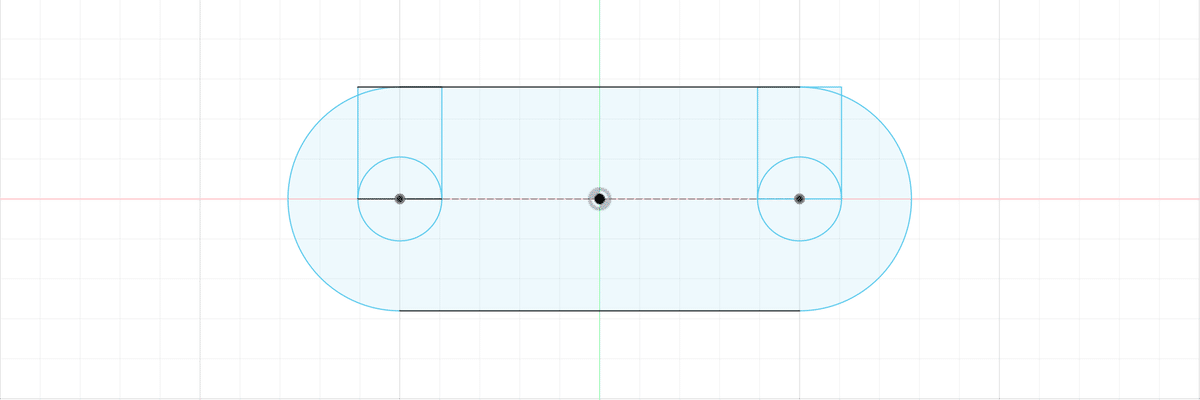

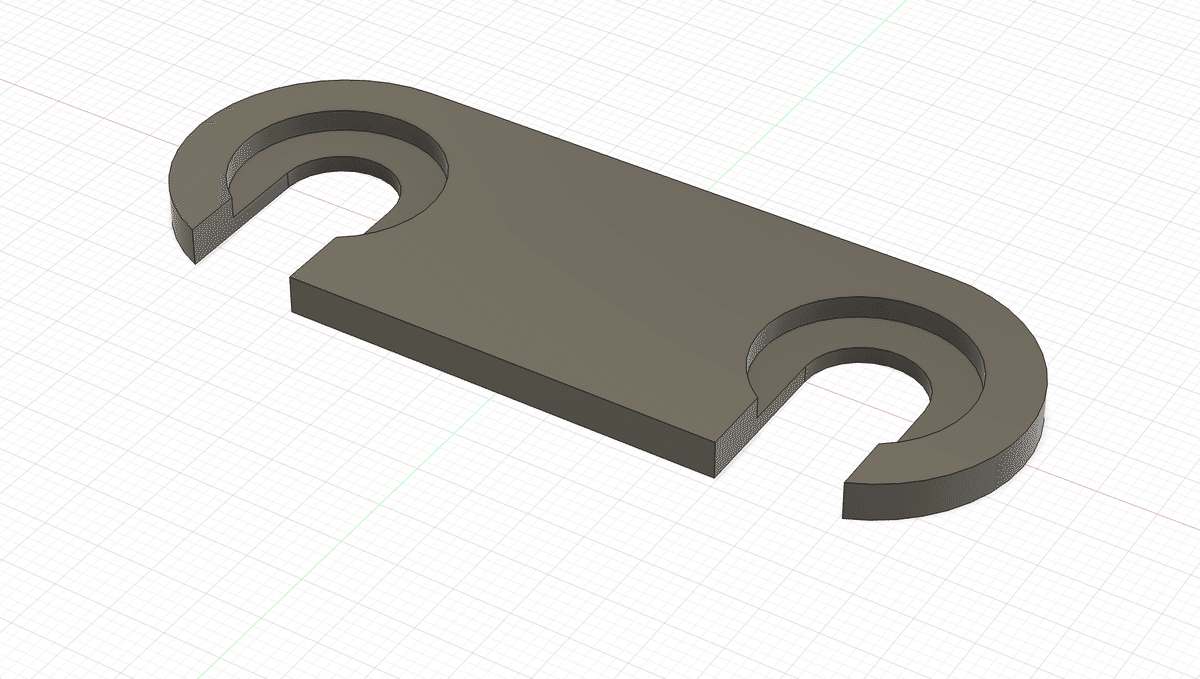

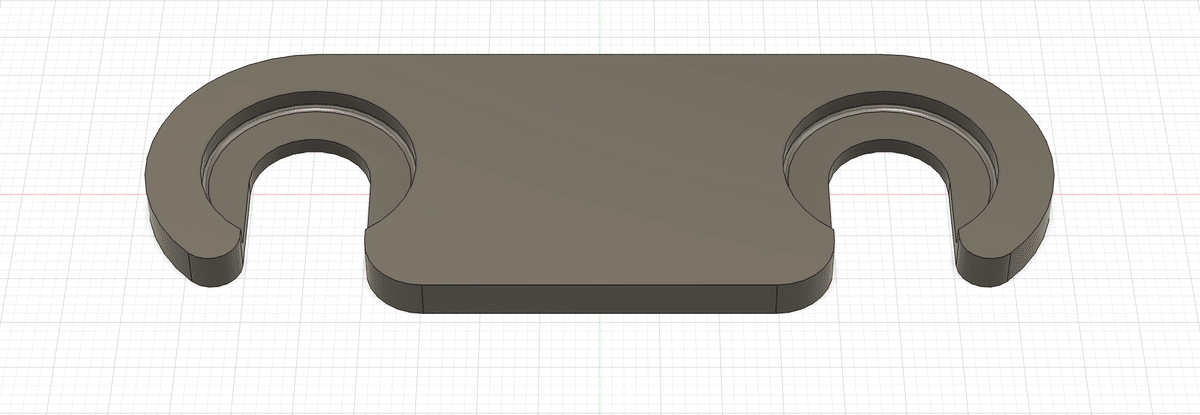

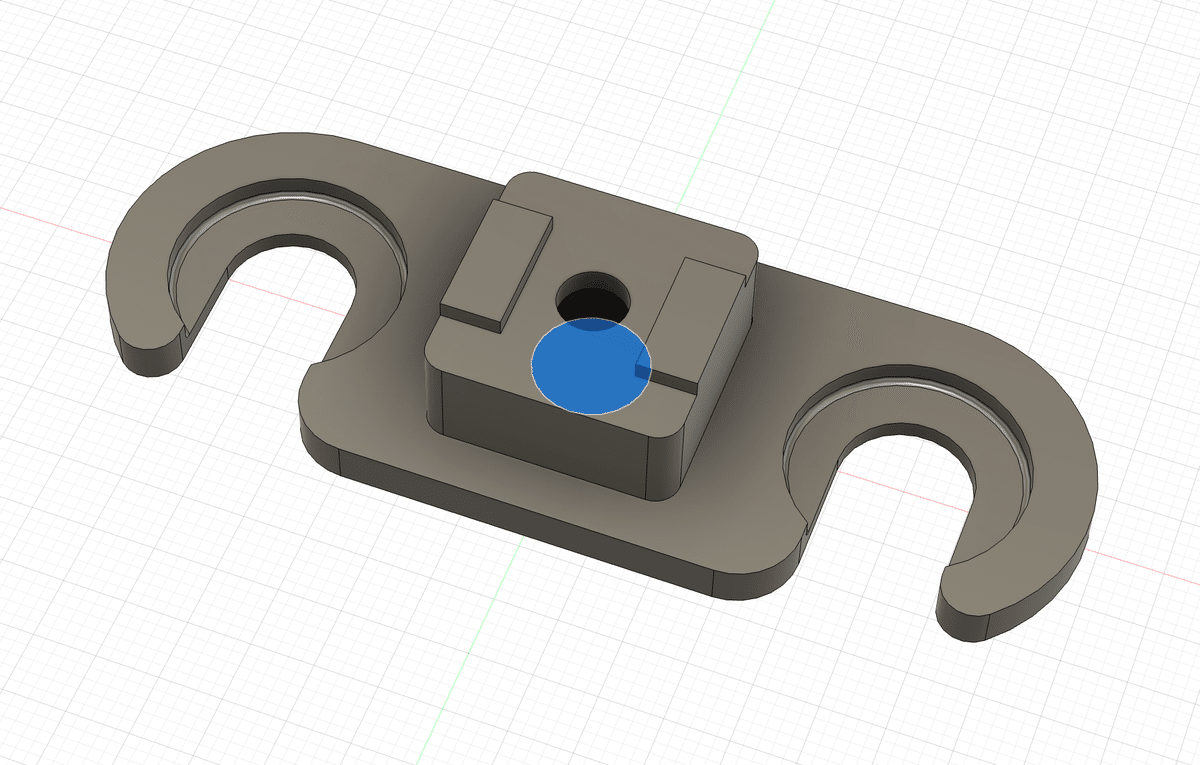

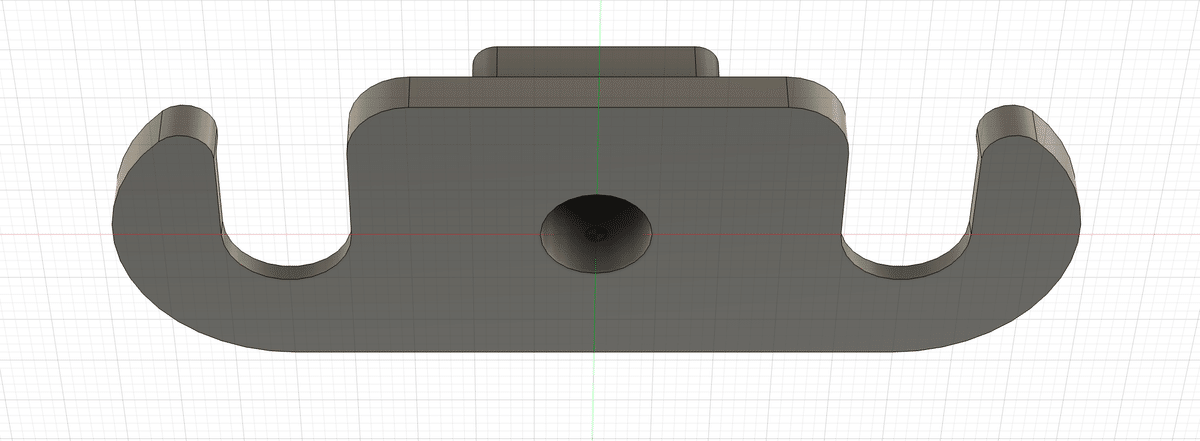

まず最初に本体の肝となる全体サイズを設計する。これは計測したアナログスティック間の距離とアナログスティックパッドの直径寸法をベースに強度用の厚みを考慮してスロット(両端が円形となっている長方形)を引く。

次にスロットの内部にアナログスティック軸を通すためのスリットを設計するため、円と長方形ツールで設計を足す。これはアナログスティック軸の直径とアナログスティック間距離の採寸データを用いる。採寸通りに設計するとギチギチで入らなくなってしまうためコンマ数ミリの余剰隙間を設計に盛り込もう。

底面の設計が出来たら押し出しツールで本体の厚さを設計する。当然強度を考える必要があるため3mm以上の厚さはほしい。ただし分厚過ぎると軸の高さを超えて差し込めなくなってしまうため、採寸した軸高以内に収める必要がある。

厚さを決定したらパッド受けを追加する。軸を通すだけでは滑って落ちてしまうことが多いため、滑り止めとなるようパッドを一部めり込むような形で支える設計を採用した。スリットの中心点にパッド直径+隙間を設計図に書き込む。

パッド受け部分を押し出しツールを使って切り取り、凹面を作成する。切り取る深さは正直「お好みで」となるのだが……1mm程度では簡単に乗り越えてきてしまったので2mmほどの深さを自分の商品では採用している。細かい点はいくつか試作品を作って試すしかない。

最後にフィレットツール(角を丸く削るツール)を使って細かい部分の仕上げを行う。鋭角な角があると怪我や傷の原因となるため可能な限りは仕上げ処理を施したほうが良い。

ただしこれは上から見た平面部分に限る。3Dプリンターの特性上Z軸(高さ方向)に円を用いるとオーバーハングとなる部分が出来てしまい造形時の荒に繋がってしまうことがあるため注意しておきたい。(斜め45度を超えるときれいに造形できなくなることが増えてくるため)

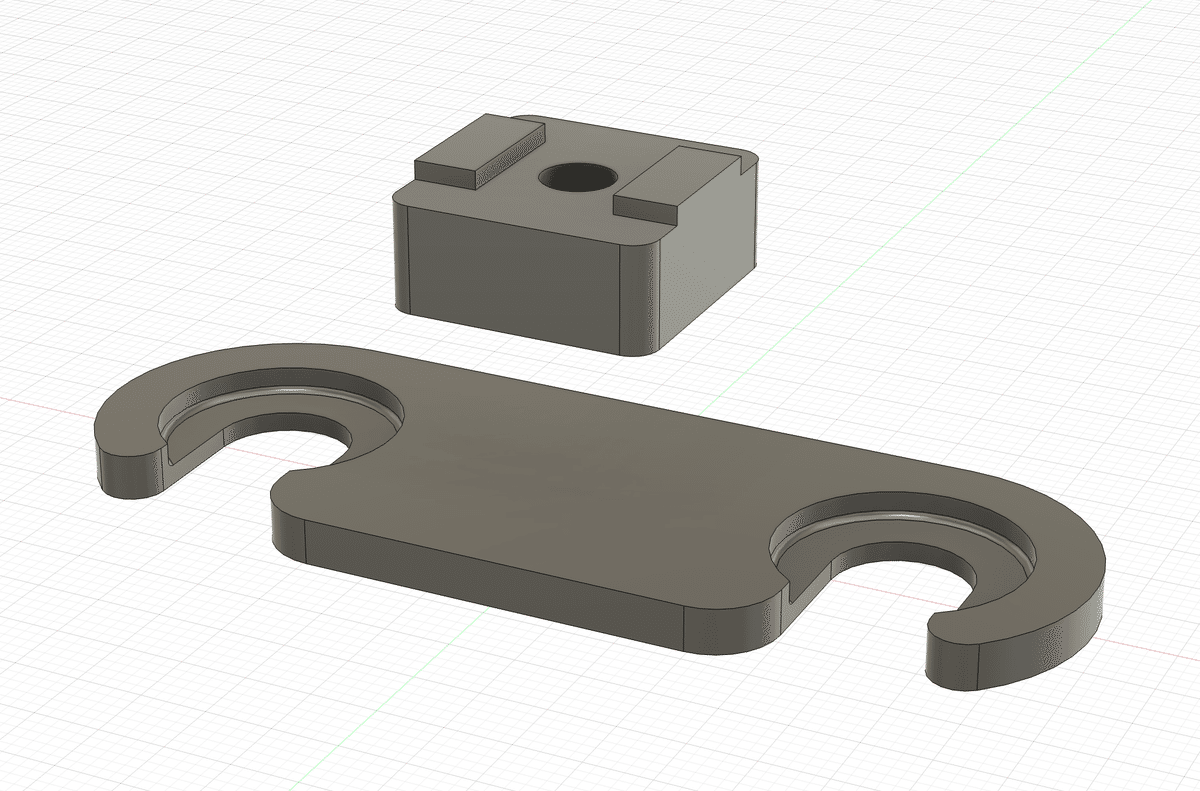

3.固定部分と合体させる

前項まででコントローラーをマウントするための基本パーツ設計は完了しているため、ここからは先に作った固定部分との連結を説明する。

パーツの位置を合わせるためには「移動/コピー」ツールを用いる。修正カテゴリ内にある「移動/コピー」ツールを使って移動させるボディ(今回は固定部分を移動させる)を選択しよう。

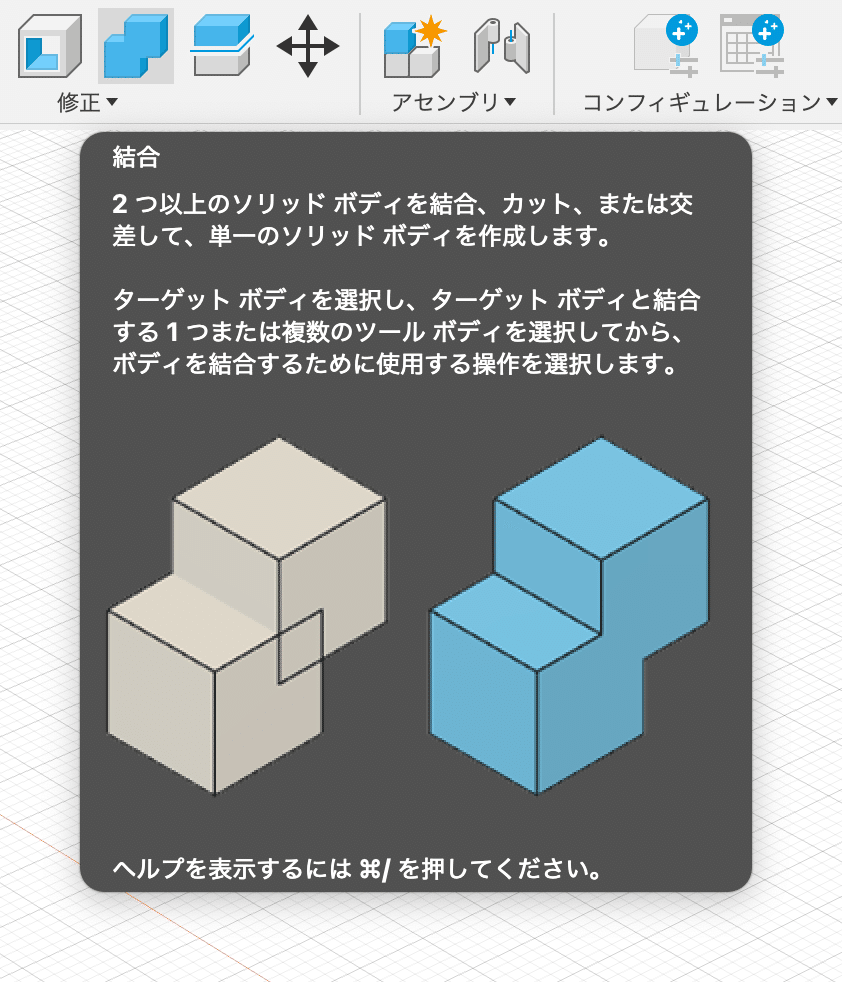

パーツ同士の位置が決まったら1つのボディになるよう結合させる。ボディ同士の接着は結合ツールを使って行う。

これで固定部分とマウントパーツが結合して1つのボディとなった。しかし、このままでは使えない。ボルトを通す穴が塞がっているからだ。

最後の仕上げとして塞がってしまった穴を再度開けよう。上から穴の底を選択すると既に開けた穴のサイズにあった領域が選択できる。押し出しツールで切り取ってしまおう。

これでPREDUCTSデスク用のマウントパーツが完成だ。

3Dプリンターで実際に作ってみる

Fusionでパーツデータを設計できたら最後に3Dプリンターで実際に作ってみよう。設計データを3Dプリンターに合わせたデータで書き出し、プリントの設定を行い、フィラメントをパーツとして造形していく。

1.3Dプリンター用のデータを書き出す

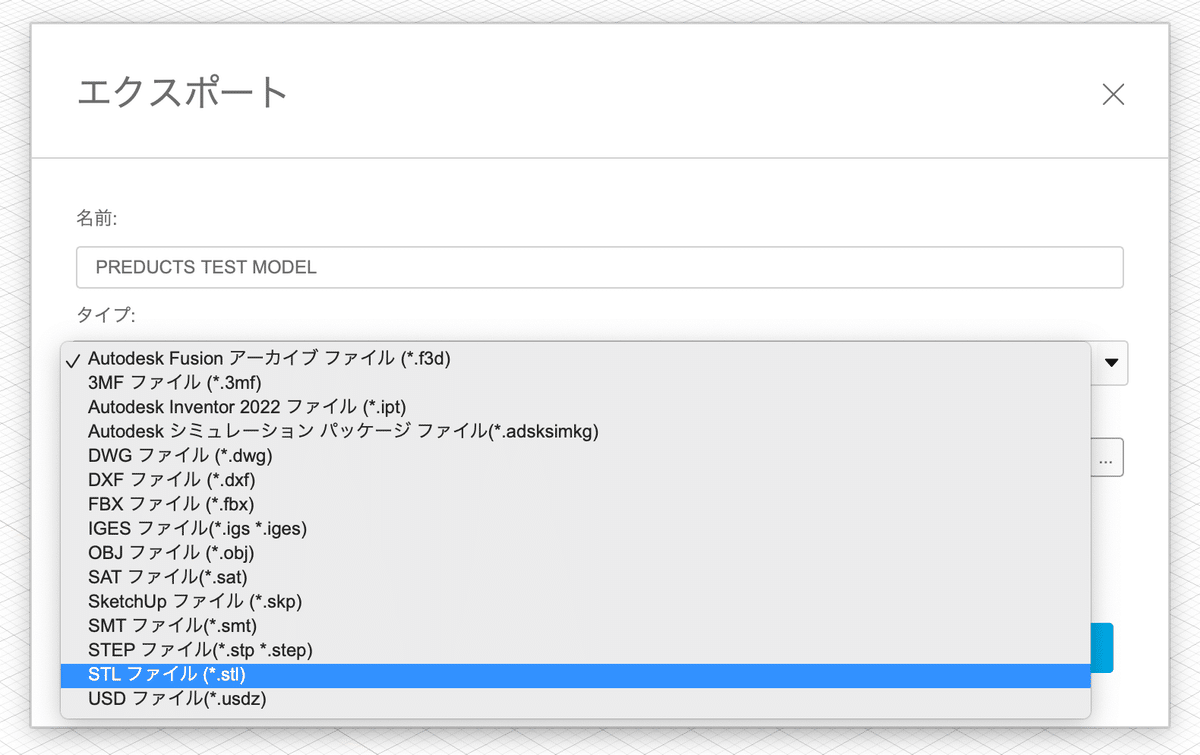

Fusionで設計したパーツデータは3Dプリントで使える形式にして書き出す必要がある。一般的なデータとしてはSTLファイル形式やSTEPファイル形式などがあり、本稿ではSTLファイル形式として例に用いる。

ファイルの書き出しはFusionのメニューからエクスポートを選び、STLファイル形式を指定して保存するだけ。以下の画像を参考に任意の場所に書き出そう。

2.スライサーソフトにSTLファイルを読み込む

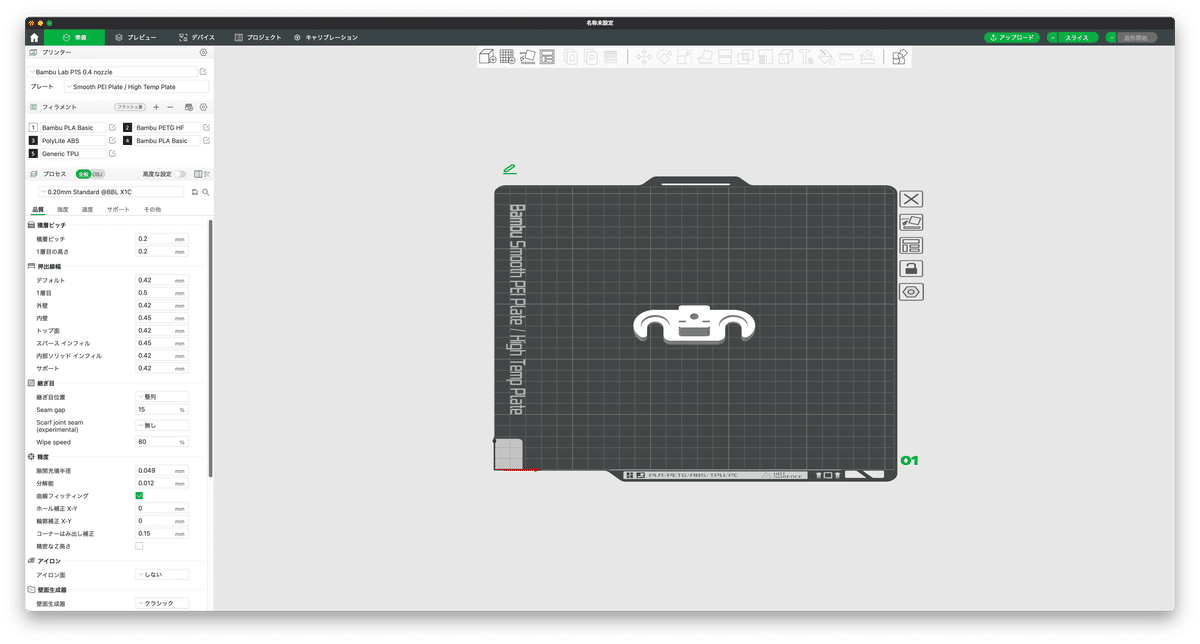

3Dデータを3Dプリンターで印刷するためにスライサーソフトと呼ばれるアプリケーションでモデルデータをG-Codeデータに変換する必要がある。Bambu Labの3Dプリンターを使っている場合は公式のBambu Studioを使っているケースが多いはずなので以下Bambu Studioを例に話を進める。

Bambu Studioを開くと以下のような画面が開かれる。画面右側に空のビルドプレートが表示されていると思うので、ここに先ほど書き出したSTLファイルをドラッグ&ドロップしよう。

実際にモデルデータが読み込まれるとビルドプレート上に先ほど設計したモデルデータが表示される。このモデルに対して必要なビルドパラメータを設定していき、最終的にはプリントすることが目標となる。

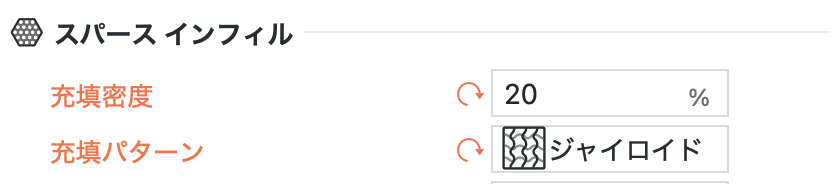

3.造形用のパラメータを設定する

基本的な設定や使い方は3Dプリンターのセットアップ時に完了しているはずなので省略する。ここでは代表的な設定項目とサンプルを紹介していく。

小物であればこれぐらいで十分。

ネジ穴部分はサポートが必要になる。

これはあくまでも一例であるため、上記項目や他項目合わせて自分なりの設計パラメータを見つけ出していってほしい。もちろん初期値でも問題はないし、大半のケースでは初期値で十分だろう。

4.スライスして造形を開始する

造形パラメータを設定したらスライスを行って各積層面の詳細を確認しよう。

スライス内容を確認して問題なければ「造形開始」ボタンを押して3Dプリンターに印刷用データに変換したものを送信しよう。あとは完成を待つだけだ。

5.実際にデスクに取り付けて使用する

完成したマウントパーツを実際にデスクに取り付けよう。

自分が一から設計したこの世に2つとないオリジナルが出来上がった。PREDUCTSデスクと3Dプリンターを組み合わせることでデスク環境は市販のシステムと比較にならないほど独自のカスタマイズ性を誇る。是非楽しんでほしい。

ここから先は

¥ 500

Amazonギフトカード5,000円分が当たる

この記事が参加している募集

この記事が気に入ったらチップで応援してみませんか?