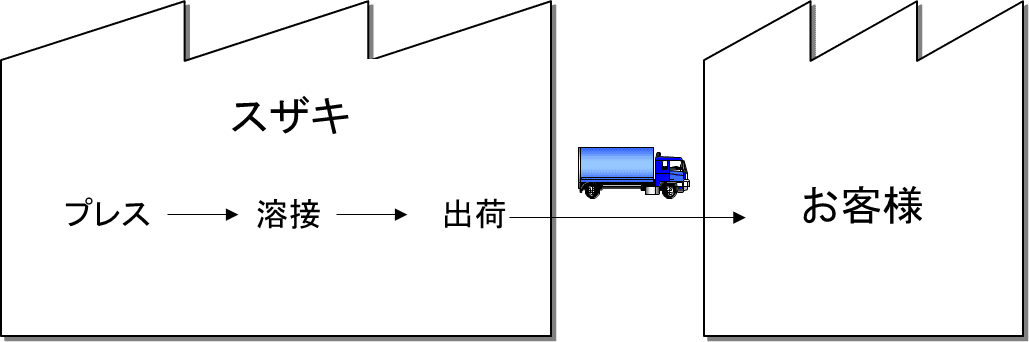

#6【改善事例】生産リードタイム短縮

前回のdxの取組についての投稿が

思いのほか色々な方に見ていただけて

とても嬉しかったです。

現場改善

今回は現場で行った改善についての記事になります。

前回のデジタル技術のようなスマートな感じとは違い、

モノづくりの現場で行われた地味でコツコツした内容になると思います。

改善の流れ

大体ですが、以下の流れで僕は改善を行います。

1.問題点のピックアップ

↓

2.要因調査

↓

3.対策立案

↓

4.対策案の実施

↓

5.効果の確認

割と普通の流れですよね笑

この流れの中で大事にしているのは、

2.要因調査で「ある基準に対して何が問題なのか」を見極めることです。

正常があって異常が分かります。

意外と正常(=基準)を忘れて改善に入ると何を目指していたのか分からなくなります。

実例を踏まえて

1.問題点のピックアップ

今回の実例の問題点は、

「プレス工程から上がってくる製品がなかなかできず、

次工程の溶接課は毎回納期ギリギリ・たまに未納になってしまう」

です。

では、この問題に対してどのように原因追及していったのか

2.要因調査

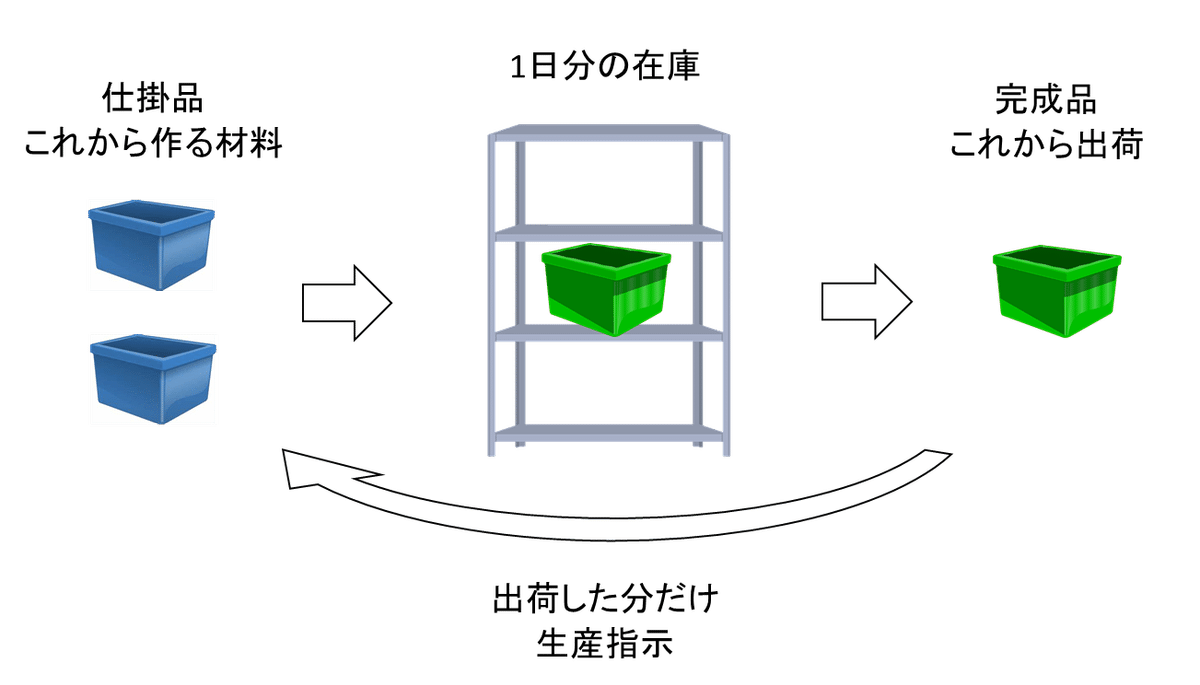

冒頭お伝えした通り、まずは基準を整理します。

こちらの製品(以下Aとします)の一日の出荷量が800個です。

社内在庫のルールは、出荷品(800個)・仕掛品(800個)・在庫(800個)の

計2400個をぐるぐる回して管理している状態です。

今回のA製品は仕掛品になる前に前工程のプレス生産があります。

したがって、プレス課でも中間在庫が発生します。

プレスでの中間在庫は2日分(1600個)でした。

*生産するのに2日かかる

今回の問題をもう一度振り返ります。

「プレス工程から上がってくる製品がなかなかできず、

次工程の溶接課は毎回納期ギリギリ・たまに未納になってします」

基準と今回の現象から、

プレス課での2日分の中間在庫が守られていないのではと考えられます。

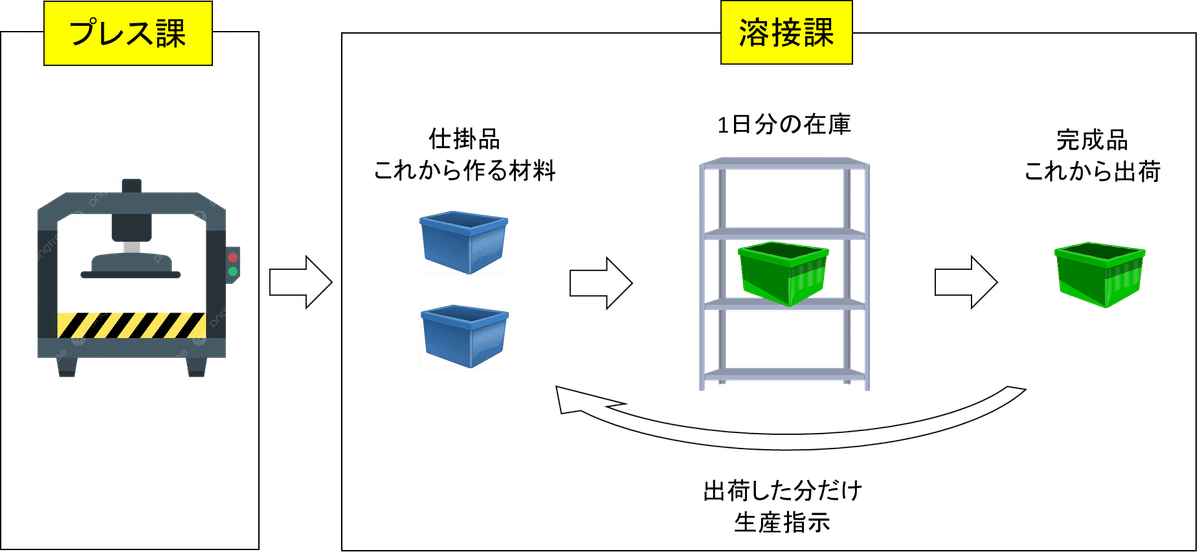

以下、A製品のプレス課での生産の流れです。

1.外形抜き(製品の形に抜きます)

2.穴あけ(必要箇所に穴を空けます)

3.再度穴あけ・曲げ→完成

3つの工程を渡り仕掛品として完成します

では、それぞれの生産時間を見てみましょう。

1.順送プレス機 →6時間

2.単発プレス機 →8時間

3.2工程ロボットプレス機 →7時間 計21時間

つまり、2日分(=16時間)分の中間在庫想定なので

5時間分の在庫が足らず欠品に繋がっていました。

出荷実績も見てみると、

以前よりも出荷数が多くなっていました。

ここから対策案を出していきます。

3.対策立案

現象に対しての対策としては、中間在庫を5時間分増やすことです

ですが、中間在庫を増やすと自然と原価も上がってしまいます。

(その分の材料を買ったり、在庫として持つためスペースも必要、管理工数も増えてしまう)

以上の事から、現象対策では継続的にコストがかかってしまうので、

原因対策として、

2日分(16時間)に収まるように生産時間の短縮に舵を取りました。

では、5時間短縮するために何をしたのか

ここでもう一度プレス工程の生産時間を振り返ります。

1.順送プレス機 →6時間

2.単発プレス機 →8時間

3.2工程ロボットプレス機 →7時間 計21時間

生産時間をそれぞれの工程で比較すると、

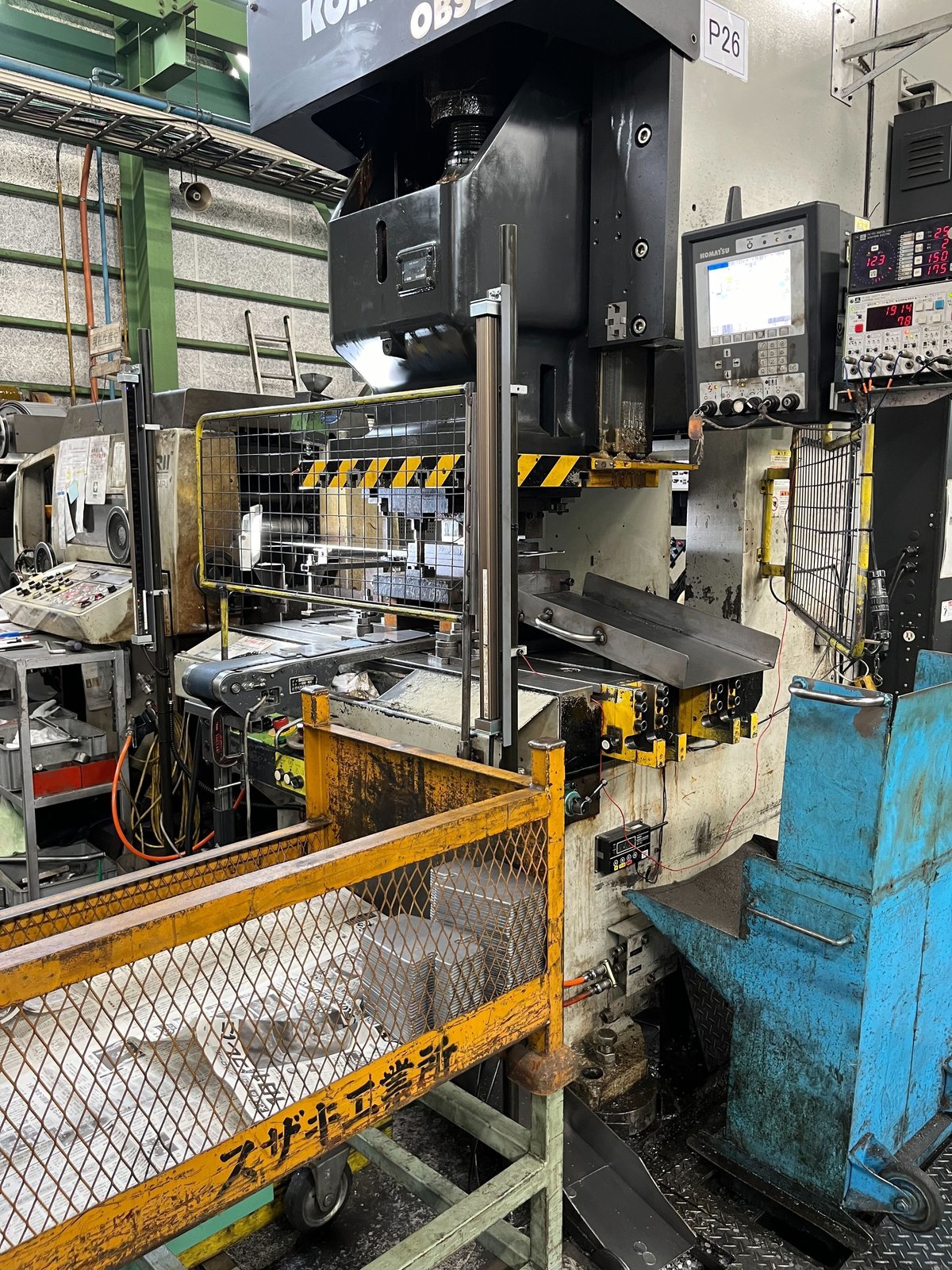

2工程目単発プレス機が1番ウエイトが高いです。

ここを切り口に

2工程目単発プレス機で何か改善できないかを社内検討しました。

検討した結果、

4工程ロボットプレス機を使い

2.単発プレス機+3.2工程ロボットプレス機を1つの工程にまとめ

工程短縮・生産時間の短縮を目指しました。

4.対策案の実施&5.効果の確認

結果としては、

1. 順送プレス機 →6時間

2. 単発プレス機 →8時間

3. 2工程ロボットプレス機 →7時間 計21時間

だったのが、

1. 順送プレス機 →6時間

2. 4工程ロボットプレス機 →7時間 計13時間(-8時間)

なんと1日分の生産時間を短縮できました!

これにより、基準にしていた2日分(16時間)を下回り、

さらに中間在庫を減らすことが出来ました!

もちろん次工程へスムーズに仕掛品が流れ、

お客様への未納等も一切なくなりました。

最後に

こんな感じで毎度問題が発生すると、原因を探って改善しております。

基準との比較ができれば、どこに問題があったのかが明確になり、

無駄なく問題解決に進むことができます。

今日も現場に転がっている問題を解明して改善したいと思います。