【対談企画#1】埼大生×PLAMO株式会社 ものづくりインターンシップの魅力~前編~

今回は初の対談企画です。埼玉大学4年生の村上さんが「インターンシップで得た貴重な経験を後輩に伝えたい」とキャリアセンターに来てくれたことをきっかけに実現しました。

村上さんが参加したのはPLAMO株式会社のインターンシップ。そのインターンシップの担当者である茂木さんと岩田さんに、村上さんとともにインターンシッププログラムの魅力について語っていただきました。

前編・後編の二本立てでお送りします。前編では、PLAMO株式会社とインターンシッププログラムの概要を伺いました。

プロフィール

村上 啓太 Keita Murakami| プロフィール

埼玉大学 工学部 応用化学科 学部4年生

化学・材料分野に興味があったことから、高校を中退した後、高卒認定試験および一年間の浪人生活を経て、2020年に埼玉大学工学部応用化学科に進学。大学院への進学を考えるも、企業主催の技術材料展などに個人参加する中で、炭素材料や樹脂材料に強く惹かれ、同時に学部での就職を意識し始めた。その1つとして、実際に樹脂で形あるものを作っているPLAMO株式会社のインターンシッププログラムに参加。2024年4月からは、革新的な技術として注目されているCFRPのリサイクルに取り組むベンチャー企業への就職を予定している。

茂木 悠佑 Yusuke Motegi| プロフィール

PLAMO株式会社 マーケティンググループ 技術・営業

2022年、PLAMO株式会社に入社。技術営業を担当し、樹脂成形を行う上で必要な製品仕様をお客様と相談して決定し、より良い製品を世の中に提供できるように取り組んでいる。仕事のやりがいは、自分で物事を決めてプロジェクトを進め、できたものが世の中のさまざまな商品に使用されること。多種多様なものづくりの業界の中でも樹脂はいろいろな業界に関わることができるのも魅力の一つ。趣味は音楽で月に1回はライブに行くようにしている。

岩田 祥 Sho Iwata| プロフィール

PLAMO株式会社 マーケティンググループ 製造

2018年入社。主に製造を担当し、生産計画~製品成形までを日々の業務で行っている。もともとものづくりが好きで、製品に合わせた専用治具の作成や改善活動にも力を入れている。濃密な仕事とプライベートの充実を実現中。趣味はビザールプランツの育成とディズニー。過去には年間パスポート利用し月に3回ほどパークに行っていたことも。

プラスチックの射出成形とは?

― はじめにPLAMO株式会社がどんな会社なのか教えていただけますか?

茂木:弊社は埼玉県の本庄市と群馬県の伊勢崎市に事業所がある会社で、射出成形でプラスチックを加工するメーカーです。基本的にはBtoBでお客様からご依頼いただいた製品を弊社の技術と生産体制を活かして作っています。従業員は10名程度の小さな会社です。

― それでは、そんなプラスチックメーカーでのインターンシップとは、どういった内容になるのでしょうか?

茂木:インターンシップは、自分で裁量権を持って仕事することの楽しさを学生たちに知ってもらいたいと思って取り組んでおり、プログラムの内容としては、会社紹介や工場見学のほかに、プラスチックの射出成形の型準備から品質管理までの一連の流れを体験するというものです。基本的には5日間でプログラムを組んでいますが、学生の要望に応じて1日や3日など、日程も内容もアレンジ可能です。

― 射出成形というのはどういう技術で、具体的にはどんなものを作るんですか?

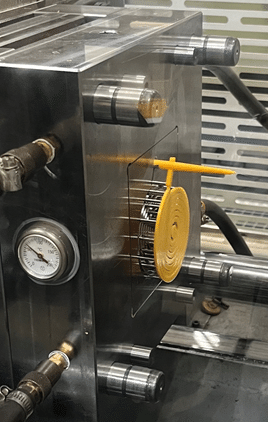

茂木:まず金属の型があって、金型に製品の形をした空洞が空いているんですね。そこにドロドロに溶かした樹脂を大型の注射器のような機械で流し込んで、冷やし固まらせて製品の形をつくります。この成形方法を射出成形と言います。

樹脂にはそれぞれ特徴があり、熱に強かったり、菌が繁殖しないような材料であったり、人体の中に入れても大丈夫な樹脂もあります。樹脂が使用される製品は例えば100均で売っている食器から強度が必要なギアなどさまざまで、医療や農業、車や食品関係、多様な業種に関わる部品の成形を行っています。

リアルなものづくりを体感するインターンシップ

― インターンシップでは何を作るんですか?

茂木:熊ベルとコースターを作ります。熊ベルは、その名の通り熊よけのベルなのですが、普通の熊ベルは鳴りっぱなしなのに対して、弊社で作っている熊ベルは消音機能があり、消音スイッチをONにすると音が鳴らなくなり、OFFにすると音が鳴る仕組みになっています。これは実際にあるメーカーさんから消音機能を考えてほしいとオーダーを受けて、弊社で設計した製品です。それをインターン生にも部品を射出成形で部品を作って、自分で作った部品組み立ててもらうところを1日でやってもらいます。

― 1日でできるんですね!村上さんは実際にやってみてどうでしたか?

村上:面白かったですね。消音機能という話が出ましたが、ただ普通の熊ベルを作るだけだったら、金属だけでできると思うんですけど、消音機能を作る場合、その機構部分にはプラスチックが必要になるので、それでインターンのプログラムに組み込まれているのだろうと思いました。

プログラムでは、そのパーツをまず作るところから社員さんと一緒に射出成形で行い、その後、プラスチックのパーツと金属部分のパーツを合わせて、実際にベルを自分で考えた形に組み立てていきました。自分で考えながら作れるのは、純粋に面白かったですし、ものづくりにも元々興味があったのでとても楽しかったです。

茂木:そうですね、私たちがこの熊ベル作りをやっている理由は、まさに今村上くんが言ったようなところにあります。実際に市場に出す製品は、品質をしっかり検査した状態で出しているので、その品質についてどういう考え方のもとやっているのか、例えば、先ほどの消音機能で言うと、消音するための重要な機能である爪の部分をちゃんと成形するための条件をどのように考えていくか、良い製品と悪い製品の違いは何か、悪い製品を見つけた場合はどうするか、といったところを考えて、「ものづくり」を肌で感じてもらえるようにしています。

― なるほど。「熊ベルはこういう風に作ってください」と最初から全ての指示を出すのではなくて、どういう機能が必要なのか、どのように作ったら良いかからインターン生も考えていくということですね。

茂木:はい。最初は説明書を渡さない状態でやってもらいます。インターン生にとっては、1つのパズルゲームみたいな形ですね。

村上:ちゃんと難しかったです(笑)。

茂木:(笑)はじめはやっぱりみんな苦戦するんですけど、射出成形から組み立て完成までを通してリアルなものづくりのポイントが分かるようになっています。

村上:ただパズルで物を作るだけだったら、パズルゲームを買ってくれば済む話なんですけど、でも自分で樹脂から作るというのは、専門の会社でないとできない経験なので、それが良かったですね。樹脂から実際に身の回りにあるものを作るところまで1日でできたのは貴重な経験になりました。

岩田:もしこういうものを買ったとしても、自分では分解しないじゃないですか。それだと中の機構も分からないですが、実際に作ってみると製品の中身の部分も学べるのもポイントだと思っています。そういった考え方が分かると、他のものでもどんな風にできているのか、どうやって作れば良いかが分かるようになります。

自分の力で試行錯誤

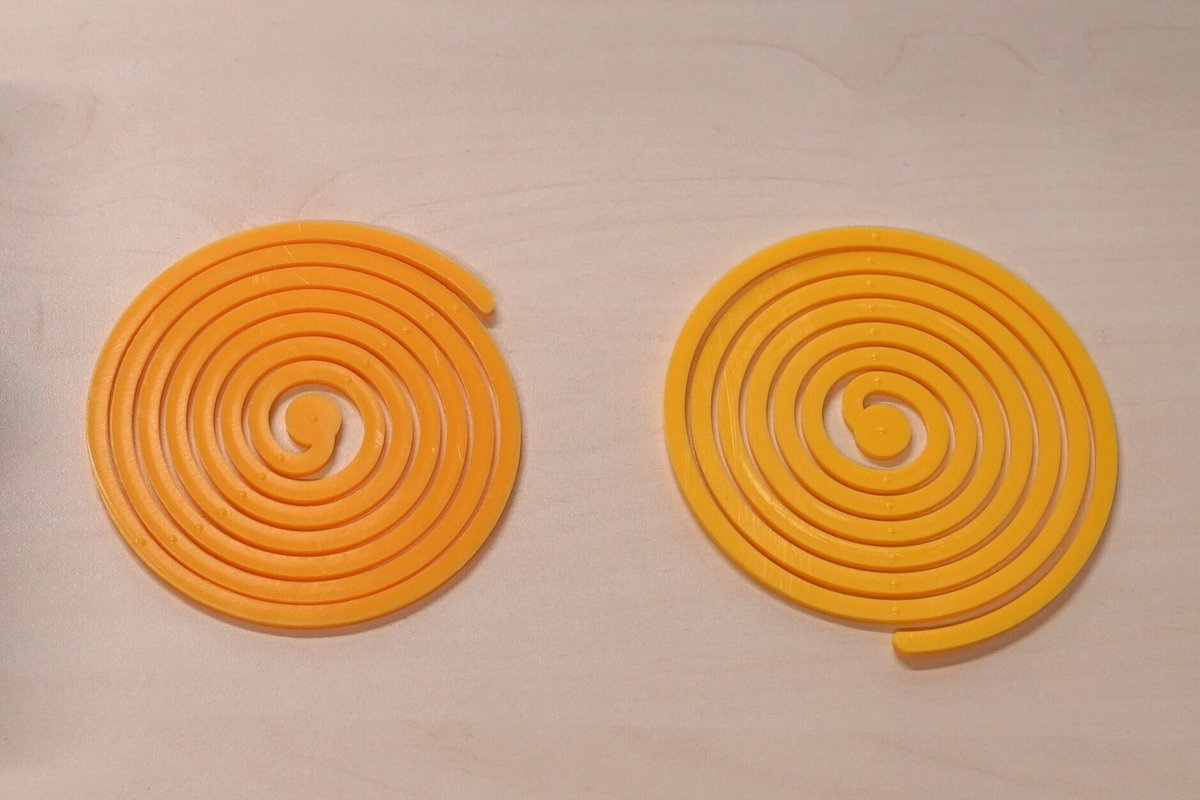

茂木:熊ベルが作れたら、翌日はコースターを作ってもらいます。これは製品ではなく、射出成形を知ってもらうためにインターンシップ用に適度に難しい形状にしようということで、こんな形状に出来上がりました。これも1日で一連の成形を行います。

― 確かにこれは難しそうですね!

岩田:あえて射出成形にしては複雑な形状にしています。樹脂は金型に入れた瞬間にどんどん冷えて固まってしまうんですね。なので早く入れないと端まで樹脂が行き届かないのですが、では速度を速めれば良いかというとそうでもないんです。樹脂もいろんな種類があるので、その樹脂に合った適切な温度、適切なスピードで、適切な圧力をかけてちゃんとした良品を作る必要があり、その条件を自分で調整して制御するのが私たちの仕事です。

― その条件は試行錯誤しながら見つけていくんですか?

茂木 :そうですね、温度や速度以外にもさまざまな変更できる要素があって、それによって品質がバラバラになってしまうので、良品を取れるようにその数値を調整するっていうのが、私たちの仕事の大変さの1つですね。

村上:実際にやってみると結構難しかったですね。完全に自力で作ってみるところからスタートするので、樹脂を何度で溶かすかっていう温度から、その射出成形の注射器の打つ速度だったり、冷やす時の型の温度、その後の金型の奥まで押し付ける圧力や時間、あるいは樹脂も1種類ではなく他の2種類の樹脂を使ってみたりとか、もう本当にいろんな変数があって、少しでも何かがうまくいかないと不良品になってしまうのでバランスをとるのが大変でした。

― 社員さんとしては、インターン生が試行錯誤しているのを見守りながら「これはどうしたらいいんですか?」と質問があったら答えるというイメージでしょうか?

茂木:そうですね。質問があればもちろん答えますが、すぐに正解を教えるのではなくで、なるべくヒントを出して、正解は学生主体で導いてもらえるようにしています。

岩田:他社さんのインターンでは、決められたことをやることが多いという話は聞くんですけど、弊社の場合は自主的にいろいろできるので、それがおもしろいと思ってもらえているのかなと思います。

村上:本当に楽しくできたので、正直、仕事をしている感覚はなかったです(笑)。知らない世界を見させていただけて、いろいろ自由に体験できて、本当に参加できて良かったです。

― それは良い経験でしたね。では、前半はここまでで、後半にまた詳しく聞いていきたいと思います。ありがとうございました!

▼PLAMO株式会社のインターンシップ詳細はこちらから

インタビュー日:2024年2月2日

執筆・編集:キャリアセンター

▼後編はこちら