『天国、それともラスベガス』のノイズリダクション2-メロス、ThinkPadにマフラーを装着

(前回までのあらすじ)

「シャーーーーーーーーーーーーーーーーーーーーーー」

ThinkPadから聴こえる排熱ファンの音がうるさくて、メロスは激怒した。音楽を聴くとき邪魔になる、この邪智暴虐のノイズ音を除かなければならぬと決意した。本体の下面から聞こえるファンの音を止めるため、本体下に吸音材を敷いた。確かに下面からの音は少し消えたが、しかしそれでも変わらず「シーーーーー」という音がきこえ続けたのだった。メロスは、ひどく赤面した。

*その詳細は以下のnoteに書きました。

で、今回はその続きです。

1. もうひとつのノイズ源の特定

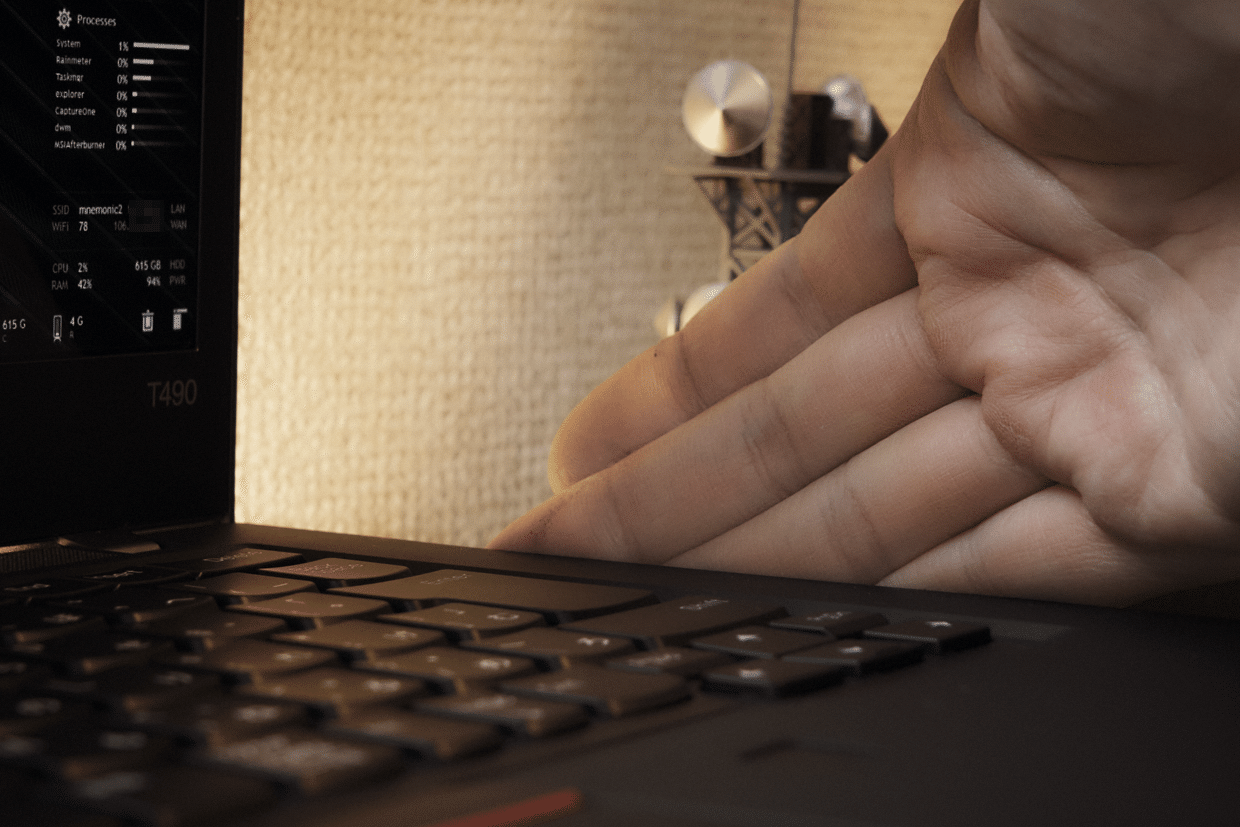

あれから幾日が経ち、失意の底から立ち上がったメロスはもう1つのノイズ源をついに見つけた。本体下面のファンが冷却用の空気の取り込み口なら、プロセッサを冷やして熱くなった空気を排出する口がある。排熱口、それは本体の右側面にあった。

ためしに手で排熱口を押さえ、メロスは天を仰いだ。驚くほど劇的に、ノイズ音が消えた。なるほど、ここを塞げばいいのか。

しかし排熱口を塞いでしまっては、ThinkPad内部に熱がたまってプロセッサを冷やせなくなる。熱が上がれば性能も落ちるし最悪壊れるかも。排熱口を塞ぐメロスの指先が熱い。これはまずい。慌ててメロスは手を離した。

「シーーーーーーーーーーーーーー」再びきこえる高いノイズ音。

メロスは激怒した。「呆れた音だ。生かして置けぬ。」

2. 排熱口を塞ぎながら、熱い空気を排出する

排熱口を塞ぎながら、同時に熱い空気を外に排出できないか。メロスは単純な男である。そしてメロスは、こんな仕組みを思いついた。

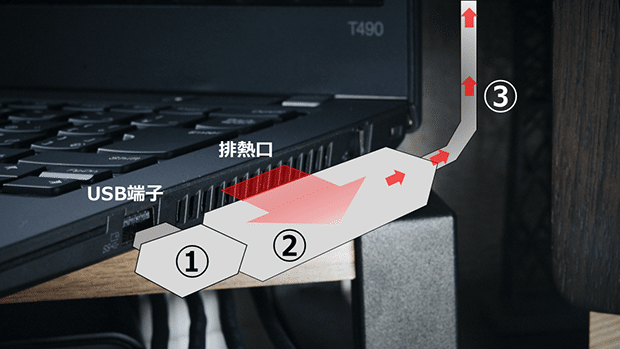

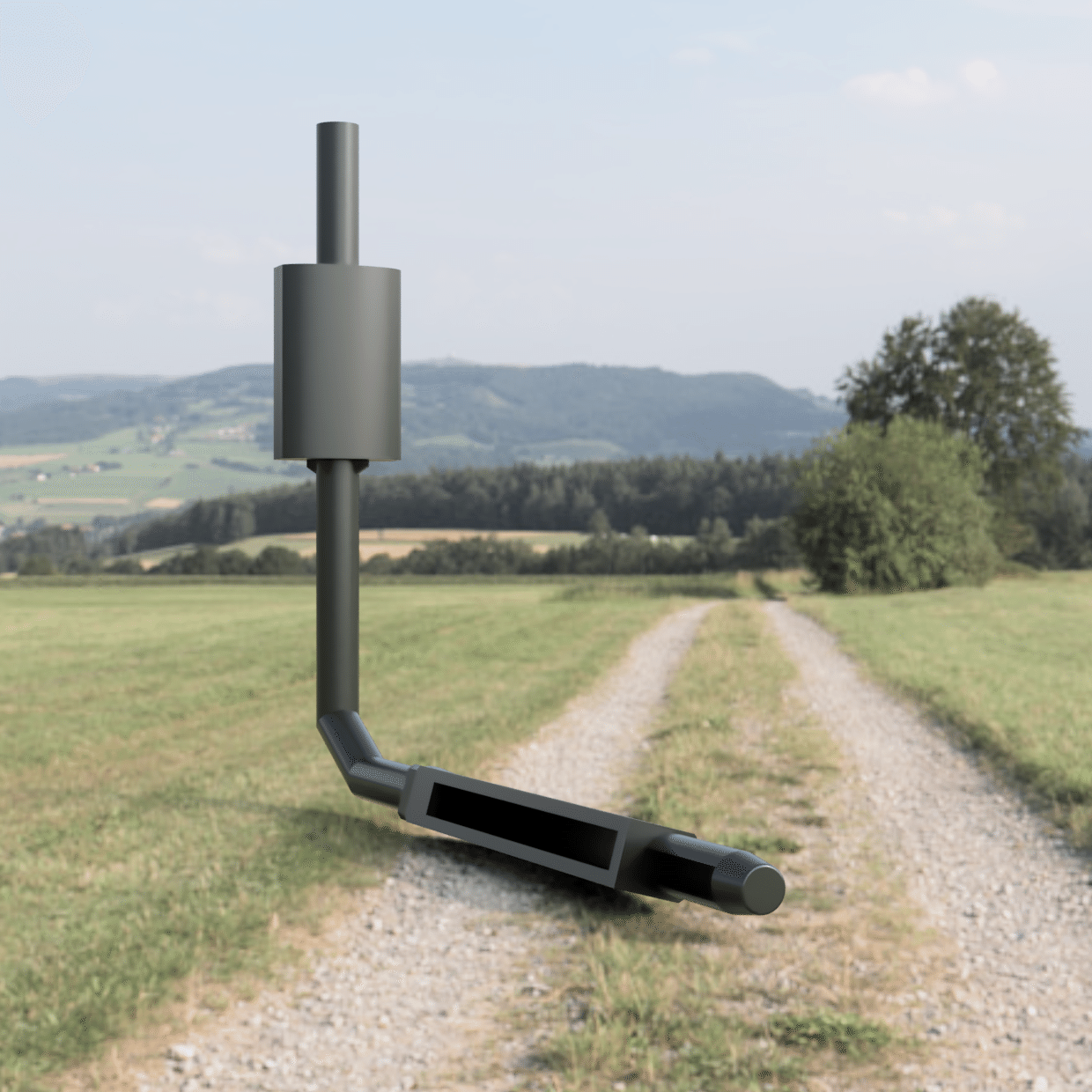

排熱口の空気を、中空のボックスで受け止めて、煙突から排出する。イメージとしては以下のようなものだ。

説明しますね。①は、排熱口の横にあいていたUSB端子を利用して、ボックスや煙突を本体に密着させるマウント用パーツです。

②は排熱口からの熱気を受け止める中空のボックスです。本体にぐっと密着させて音漏れを防ぎつつ、③の煙突へと熱気を送ります。

③は煙突です。熱い空気を外に出すパイプです。

ここであらためて煙突の仕組みを調べました。煙突は、ボイラーの燃焼室など熱い空気がある場所と、戸外など温度の低い空気がある場所、つまり熱い空気と冷たい空気をパイプで直接つなぐものです。パイプでつなぐと、熱気と冷気の温度差(=気圧差)で自然に熱いほうから冷たいほうへと空気の流れが生まれます。この流れをドラフトと言うそうです。

ThinkPad内のプロセッサは60~70度の熱を発し、さっきまで指先に触れていた排熱口から出る空気はなかなかの熱さ。この熱い空気と、室内の空気(エアコンの設定温度は27度です)との気温差があれば、空気の流れが生まれ、ThinkPad内から熱気を排出できる。

①でUSB端子を利用してマウントした、②の中空のボックスで熱い空気を受け止め、③の煙突で排出する、そんなシステムがあればいい。

よし、これを、3Dプリンターで作ろう。

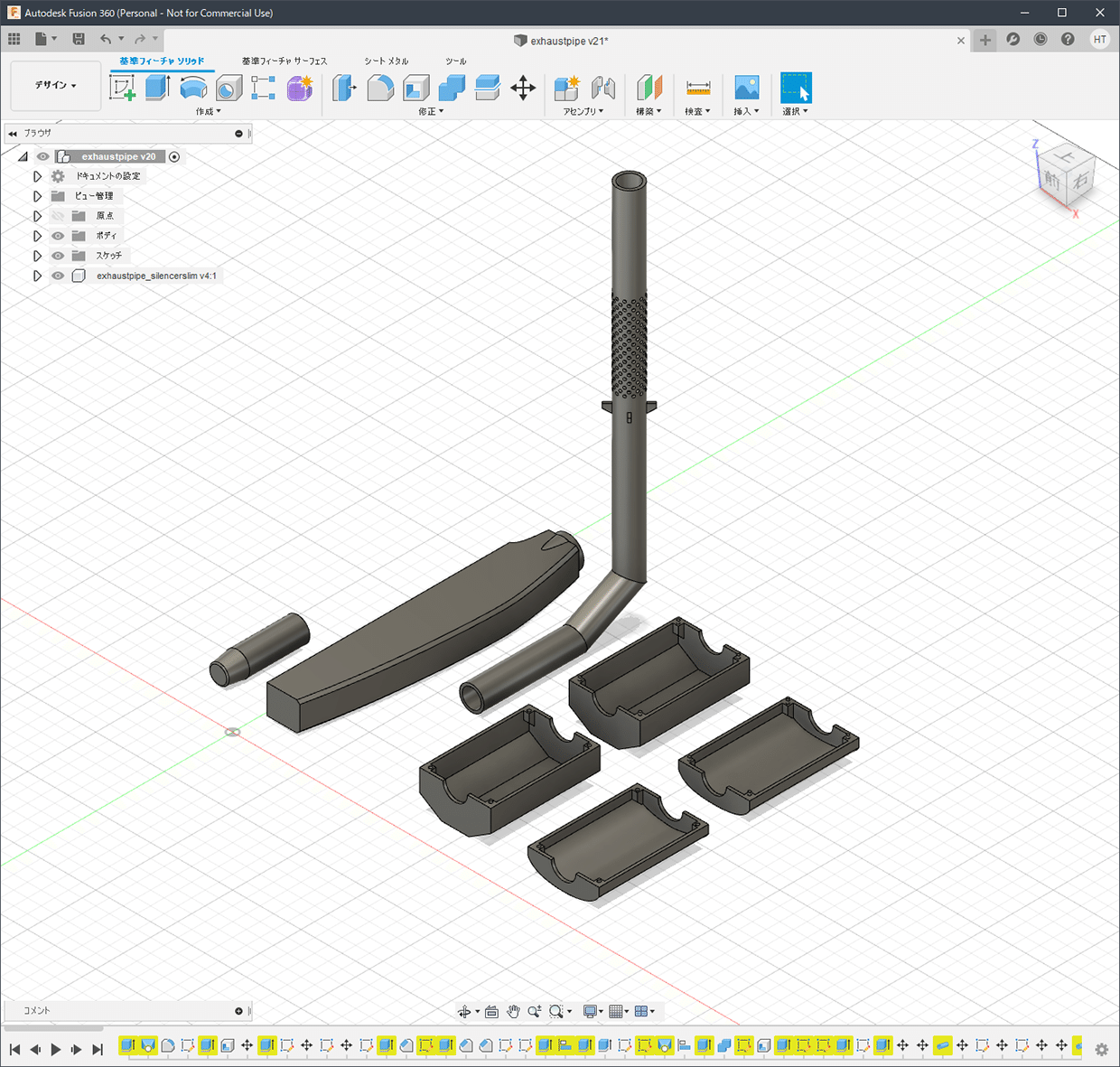

3. WHAT YOU SEE IS WHAT YOU GET

早速Autodeskの3DモデリングソフトFusion360を起動。排熱口のサイズやUSB端子の位置をノギスで測ったりしながら、①②③を設計します。こうして僕がFusion 360で何かを作るのはこれで3回目だけど、ソフトの使い方にも慣れ、だいぶ凝った形が作れるようになってきました。

ん、モデリングはこんなものかな。

組み上がった状態をシミュレートするため、試しに写真っぽくレンダリングなんかもしてみた。これもFusion360の機能です。こういう謎の背景に謎のスケールでブツをレンダリングしてると、あー僕はいまCG作ってるんだなーって気持ちになりますね。楽しい。

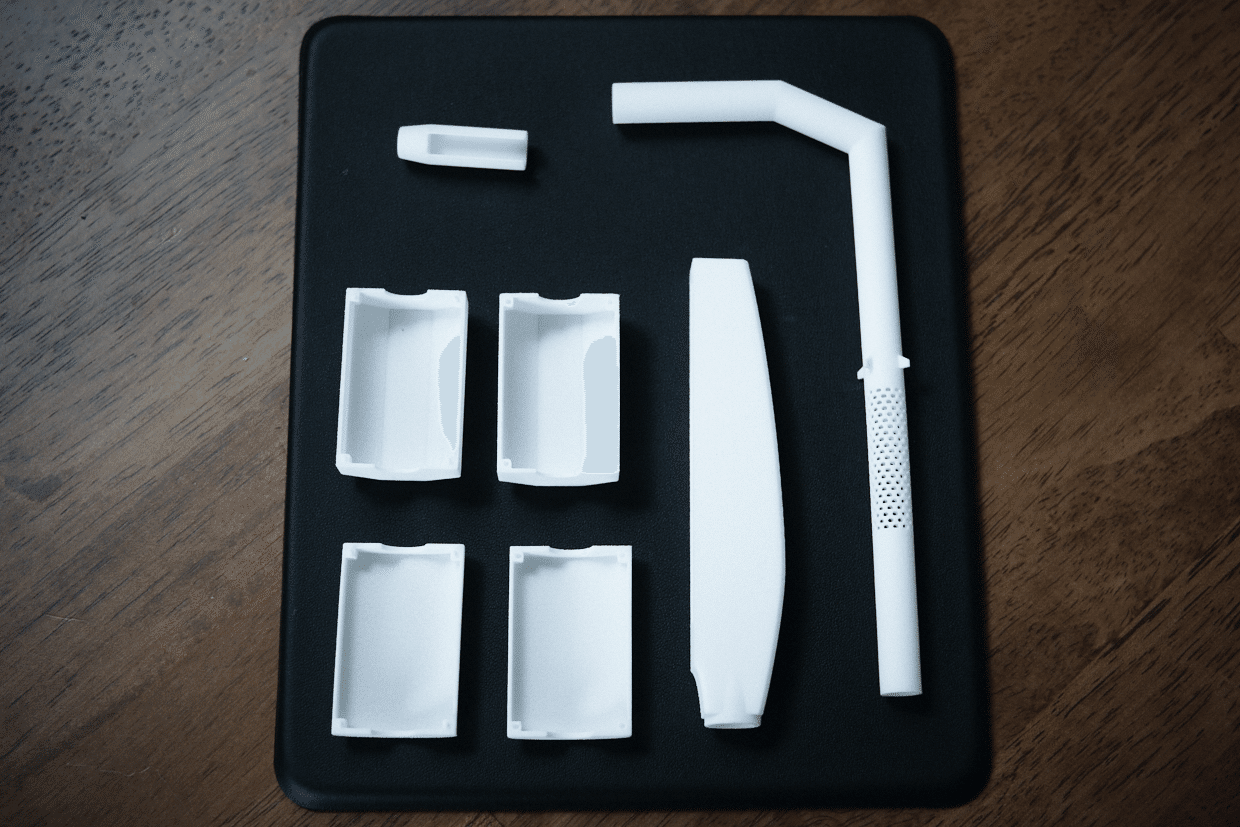

そして例によって出来上がったデータをSTL形式で出力して、DMM.makeの3Dプリントサービスにアップロード。そして1週間待つと…。

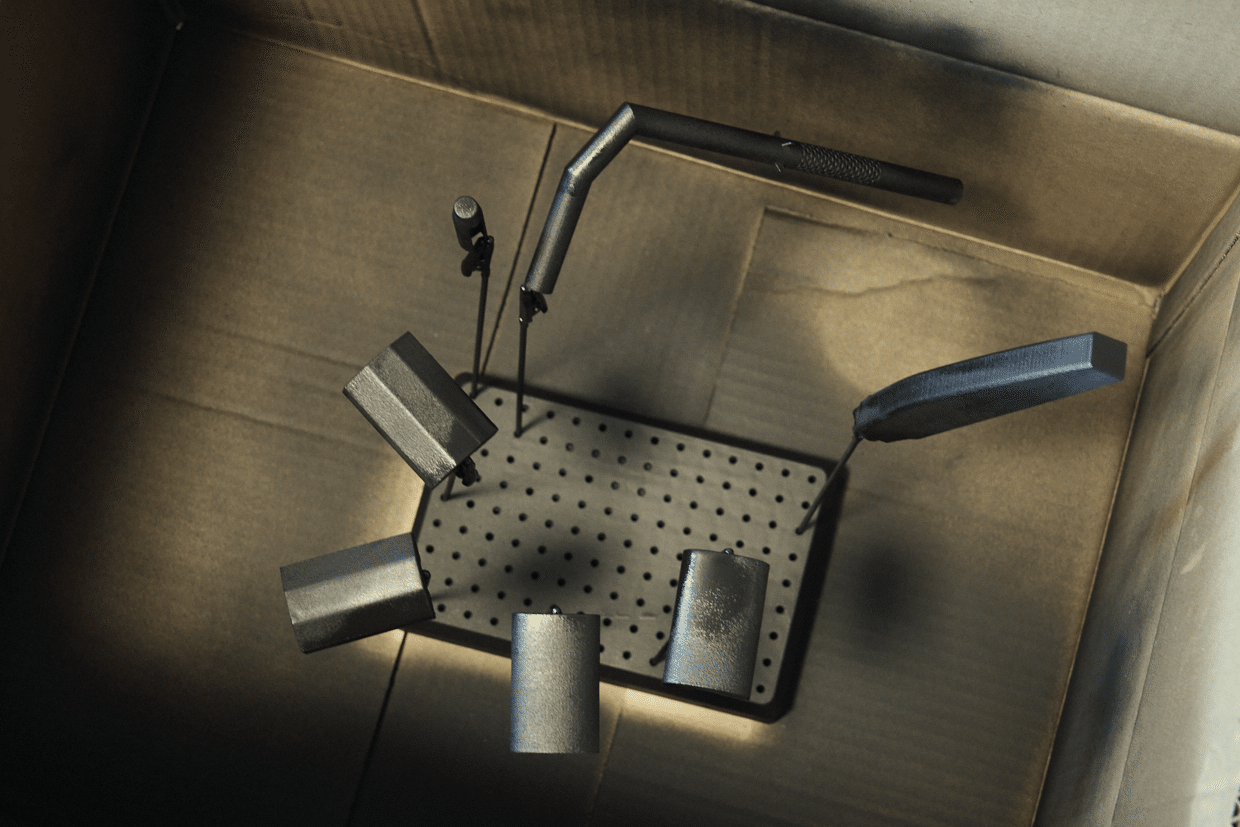

設計したパーツが無事に出力され、宅急便で送られてきました。すごい。これでもう3回目の体験なのに、画面の中にあったのと同じものが、こうして手元に現実の物理物体として届く不思議に、やっぱり感動してしまいます。

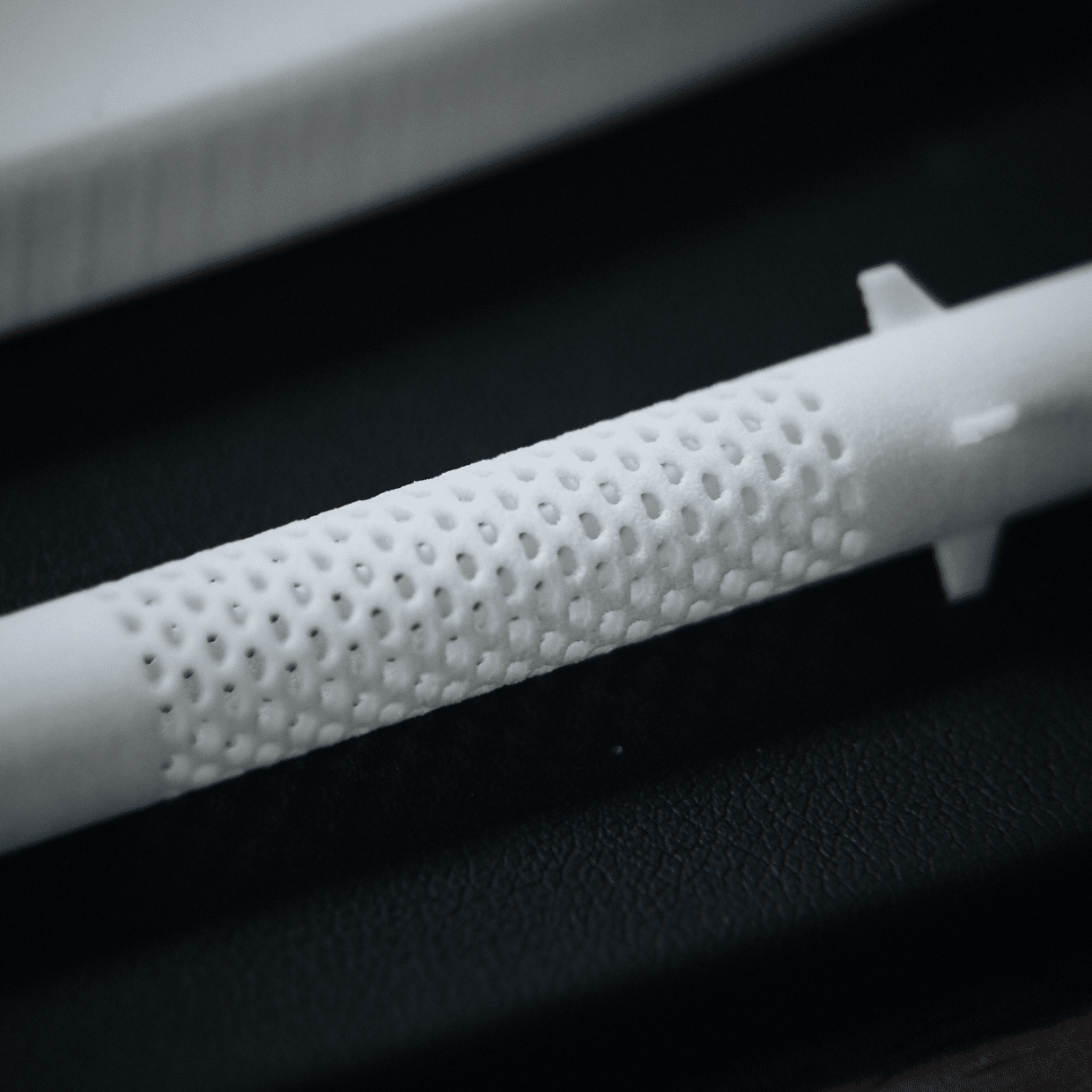

加工精度も凄い。直径9mmのパイプの周囲に直径1mmの穴をたくさんあけたところも、破綻せずに形を保っている。やるな、3Dプリンター。

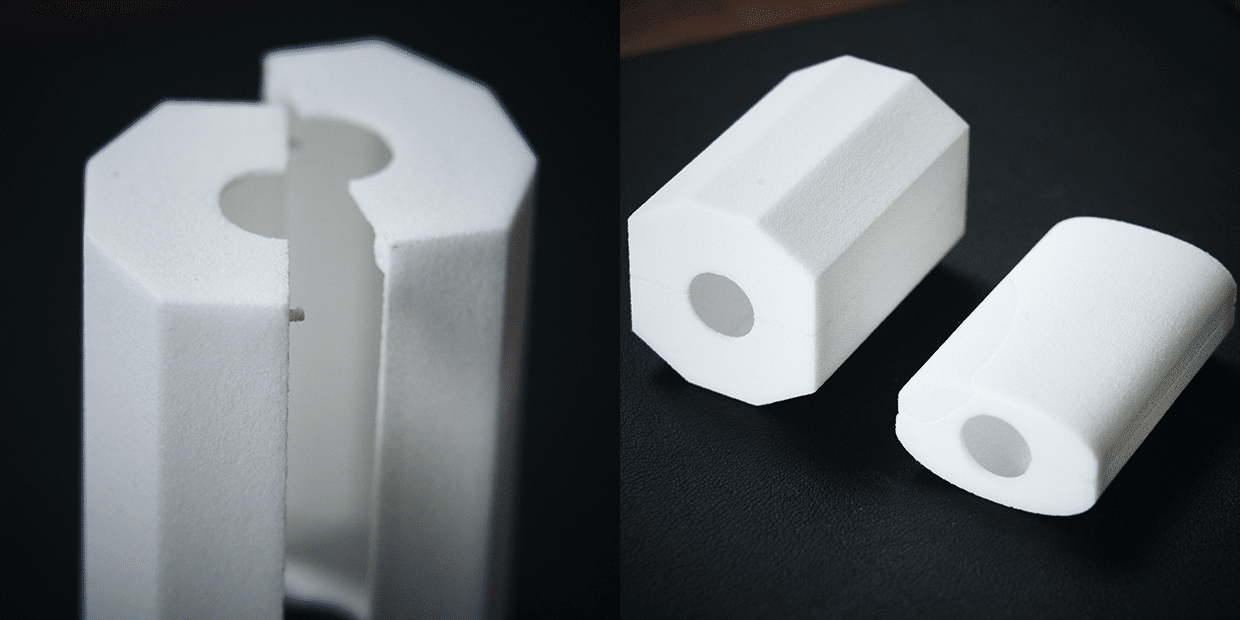

分割したパーツも、ホゾ穴のところでぴったり組み付けられることを確認。歪みも狂いもなかった。

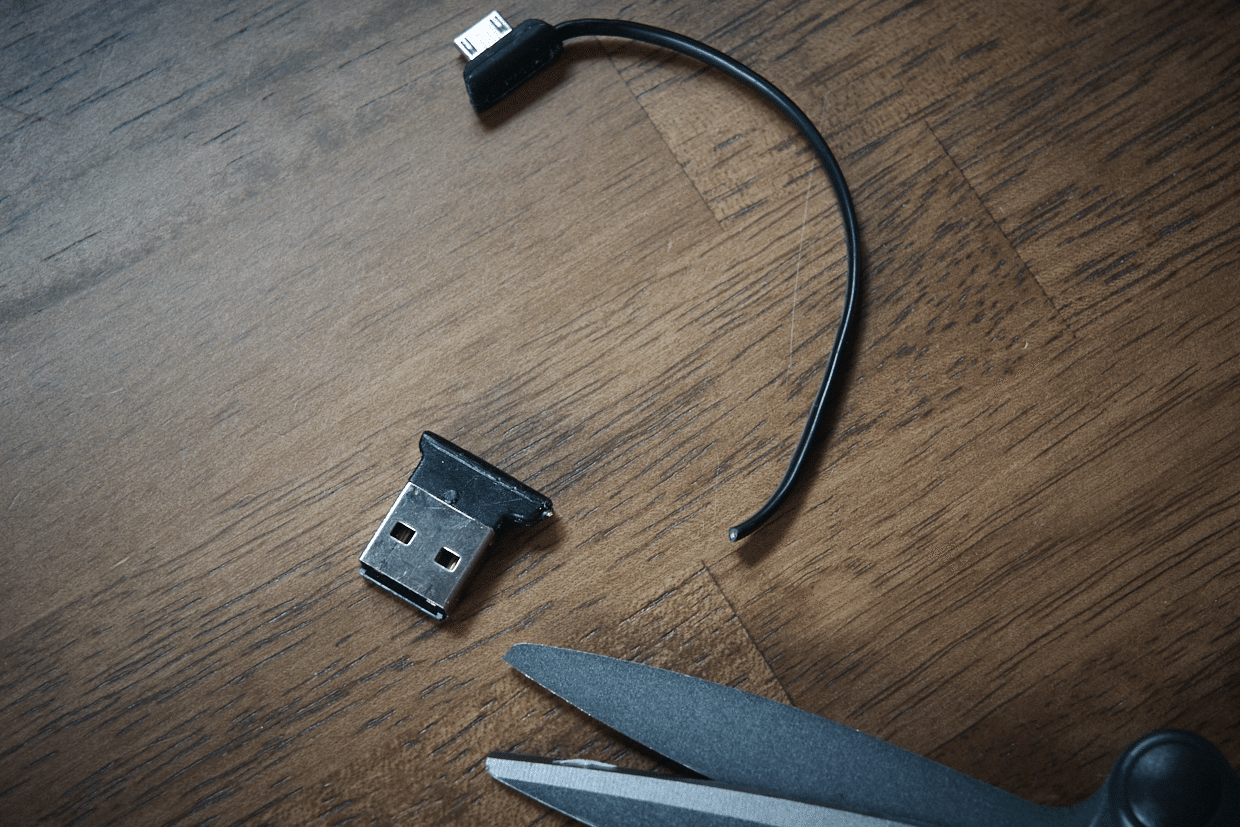

USB端子を使って全体を固定するパーツ①は、3Dプリンターで出力したホルダー部分と、市販のUSBケーブルから流用した端子部分を組み合わせて作ります。安価なUSBケーブルから、A端子の部分だけをハサミで切り離して…

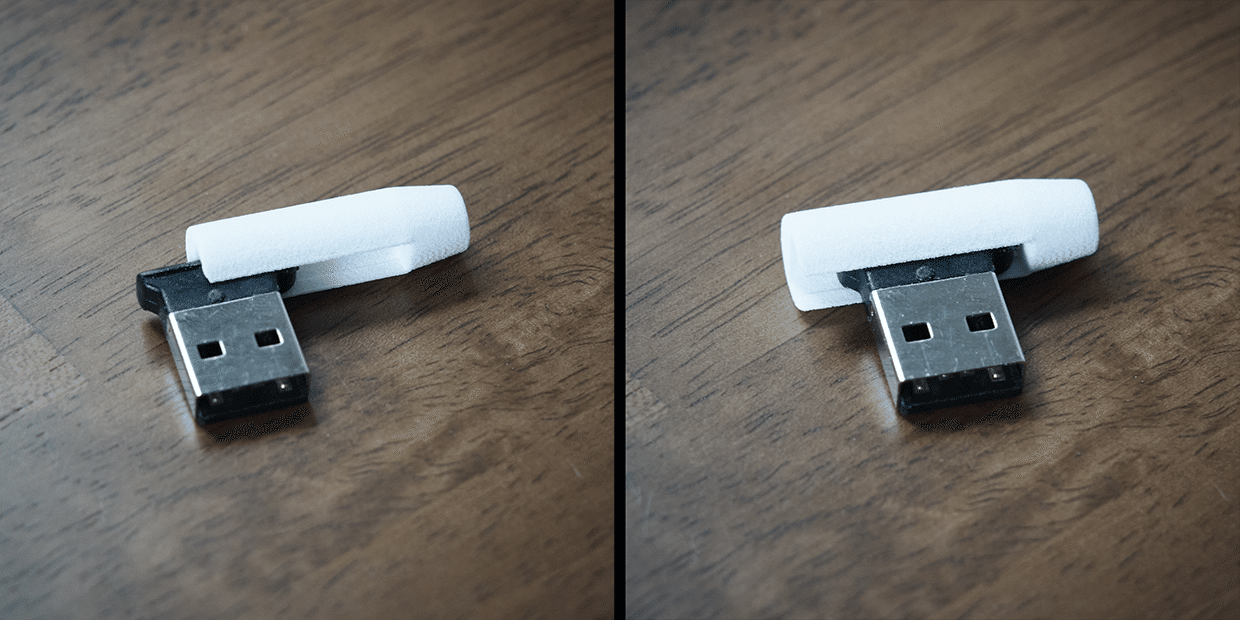

これが①のパーツに、スッとはまるわけですよ。スッ。この感動。

事前に、切り出す予定のUSB端子の各部サイズをノギスでさんざん測って、間違いがないよう確かめながらFusion 360でモデリングしたから、これはある意味当然の結果なのだけれど、こうやって狙い通り・設計通りにばっちりはまるのは、めちゃくちゃ気持ちいいですね。3Dプリントの醍醐味かも。

4. よろしい、ならば組み立てだ。

①②③のパーツも揃ったので、いよいよ組み立てていきましょう。

まずは組み立ての前に、真っ白なパーツをThinkPadと同じ艶消しの黒でスプレー塗装します。

今回使用したのは、三重県名張市に本社があるオキツモの、耐熱650度の塗装スプレー。焼却炉だって塗装できるスーパー耐熱性能です。まあ、ノートPCからの排熱なんてどんなに高温でも100度は超えないのでオーバースペックもいいところですが、念のため。火事は絶対嫌だし。

そしてスプレーに「乾燥時間は常温で24時間以上」と書かれていたので、メロスはおとなしく24時間待ちました。こういう時に焦らずちゃんと待てるとき、自分も大人になったなと思いますね。子供の頃は水彩絵の具が乾くのが待てなくて、自分で自分の描いてる絵をよく台無しにしたものです。

そして翌日、24時間たってパーツの塗装が乾いたら、排熱口に密着させる②のパーツにもう一工夫。密着させる開口部の外周に、硬質フェルトを貼って密着性を高めます。これは、固くてザラザラした質感のナイロン樹脂を直接密着させるとThinkPadにキズがついちゃいそう…ということで考えた、キズ防止策でもあります。

②のパーツを排熱口の位置に密着させ、①と②を接着剤でくっつけて、テープで仮止め。この状態で接着剤の硬化を待ちます。待てるのが大人。

こうして①と②をとりつけたので、あとは②の後方に③の煙突パイプをとりつけるだけ。

…なんですが、この煙突パイプにもう一工夫することにしました。きょうのメロス、いろいろ企画しています。

5. 消音器(マフラー)を作る。

排熱システムを今回作っている一番の目的は、排熱口から熱気と共に出てくる「シーーーーーー」というノイズ音を消すことです。

そして「熱気と共に排出されるノイズを消す」ということで思い出したのが、自動車のエンジンから排気ガスを外に出す「マフラー」でした。

自動車のガソリンエンジンは、エンジン内部で空気とガソリンを混ぜ合わせて圧縮したところにプラグから火花をとばして引火させ、その爆発力でシャフトを回して動力を得る仕組みです。なので走ってる車のエンジンの内部では、毎分何百回・何千回とガソリン+空気が爆発しています。

サーキットを走るレーシングカーや、ときどき街を走ってるやんちゃな車からものすごい爆音がきこえてきますが、あれが本来のエンジン内部の爆発音で、爆発音がそのまま外に出てきている状態です。

では、どうして普通のクルマはそんなにうるさくないのか。それは、排気ガスを外に出すパイプの途中に、マフラーと呼ばれる消音器があるからです。

ここでマフラーの構造についても調べました。検索するといろんなサイトがヒットしますが、たとえば世界的に有名なマフラーメーカーのフジツボ(本社:神奈川県横浜市)の以下のページが分かりやすかったかな。

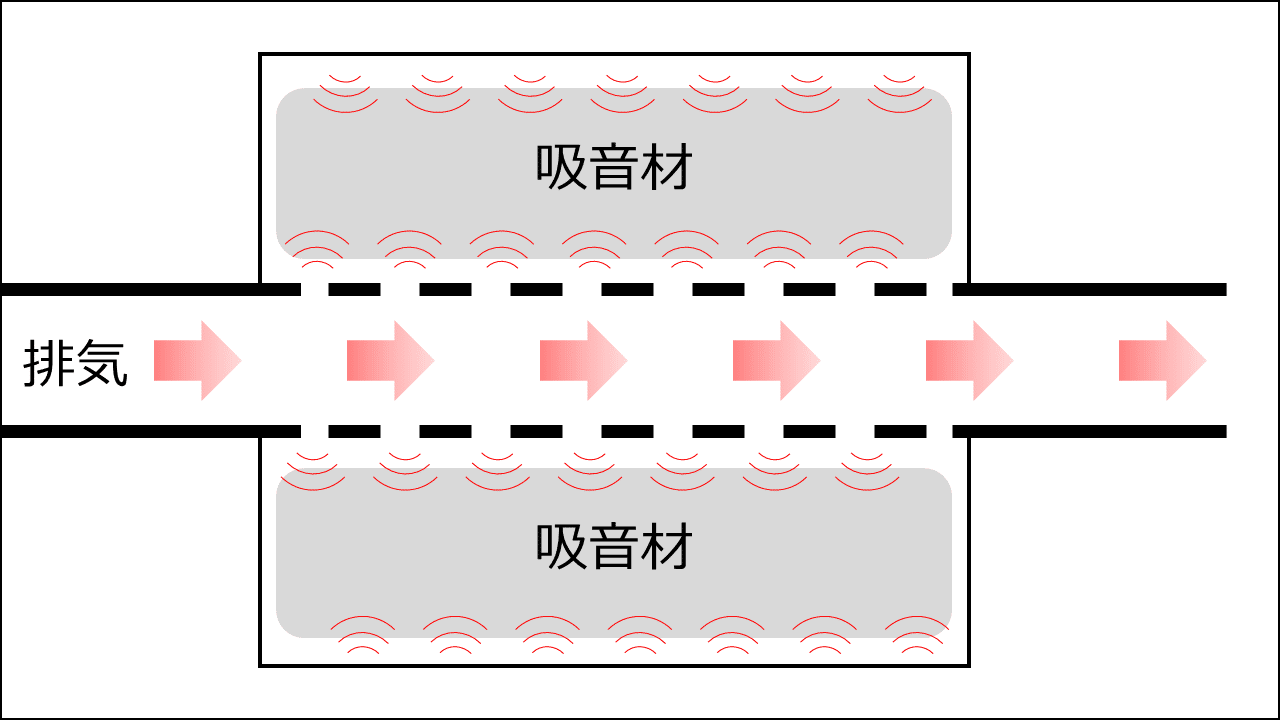

排気音を消すマフラーには、「多段膨張式」とか「共鳴式」といったいくつかの消音方式があるのですが、僕の目にとまったのは、上でリンクしたページの一番下に「ストレート構造」として写真が貼られている、吸音式のマフラーでした。

ちょっと断面図を描きますね。

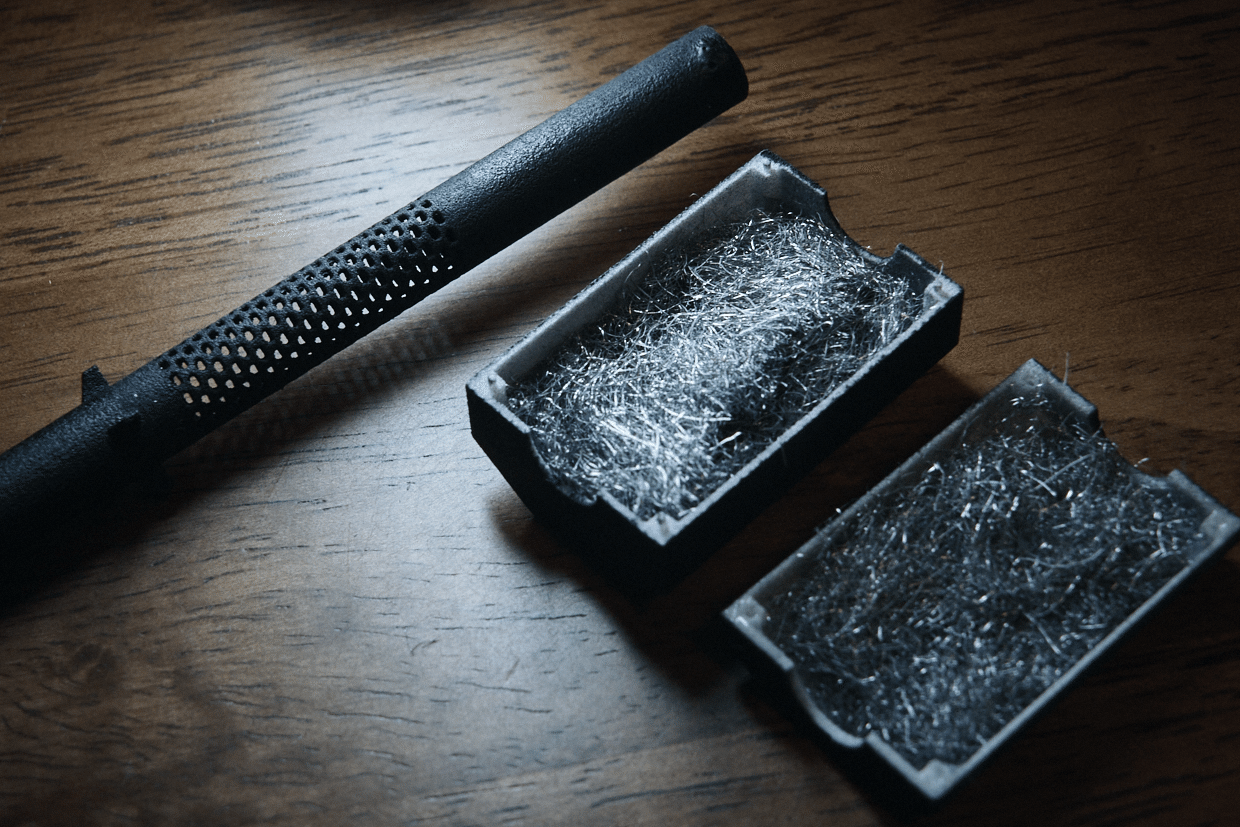

排気を通すパイプの途中に穴をあけると、排気ガスと共に音が出ていく。それをパイプに巻き付けた吸音材で受け止めて打ち消す…というのが、吸音式マフラーの大雑把な仕組みです。

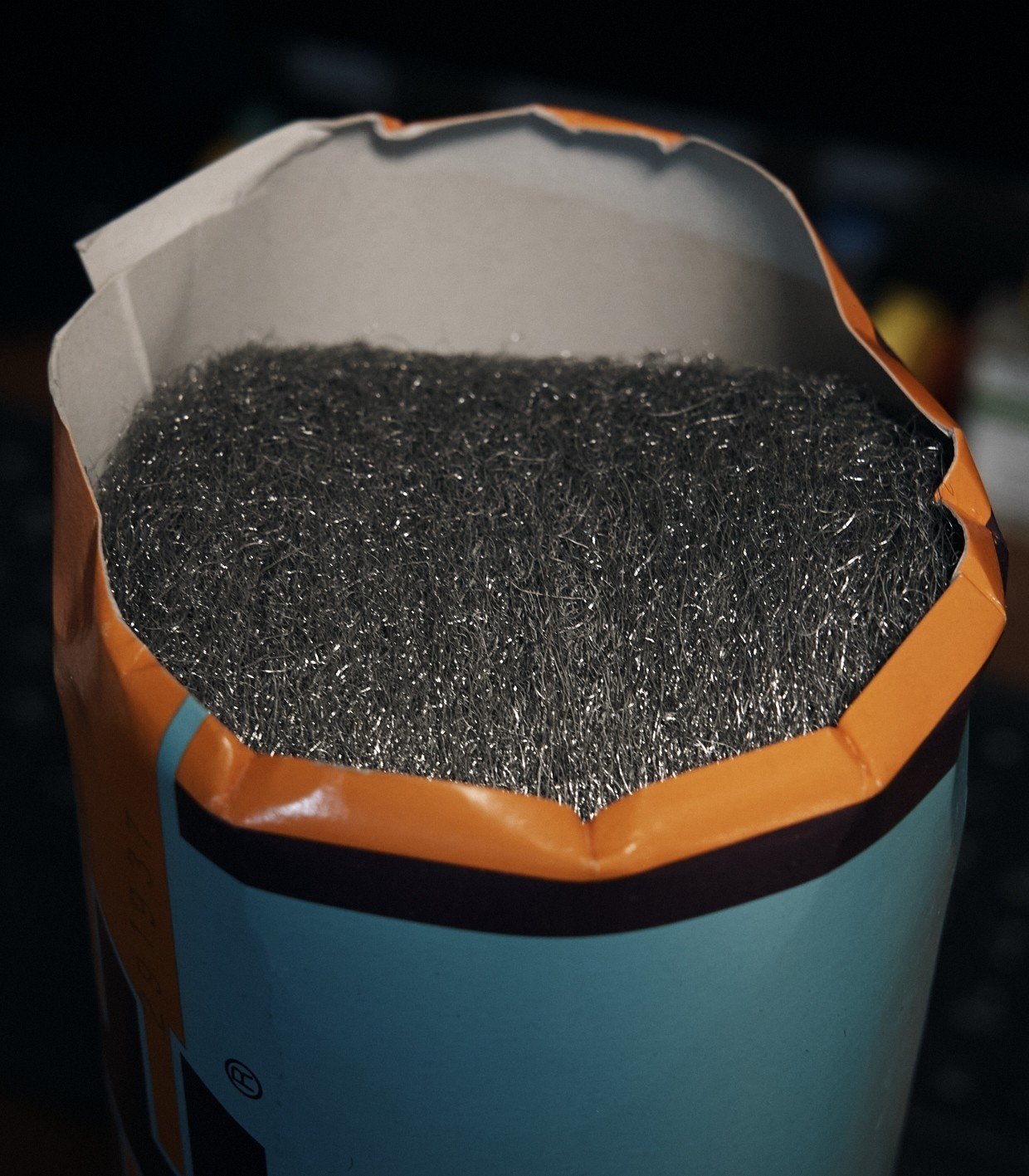

この吸音材、実際のクルマではグラスウールやスチールウールを入れるそうです。「スチールウール」?! みなさん覚えてますよね? 小学校の理科の授業で、酸素の中で( はげしくもえる )スチールウールの実験がありました。あれ、こういうところで使われる工業製品だったんだ。

ということで、懐かしさと共にひとつ買いました。小学校のとき以来の再会。久しぶりだね。元気だった?

そしてここでもう1度、メロスが今回つくってる排熱システムの全体像を貼りましょう。

上に伸びた煙突の途中に、箱形に太くなっている部分がありますよね。そうです。今回メロスは、ThinkPadからの排気に乗ったノイズを消すため、「吸音式マフラー」を作ろうと考えたのでした。

ちなみにこの太い部分、クルマ業界では「タイコ」と呼ぶそうです。メロスもタイコを作りました。そしてタイコの内部に、買ってきたスチールウールを小さくハサミで切り出し、敷き詰めます。

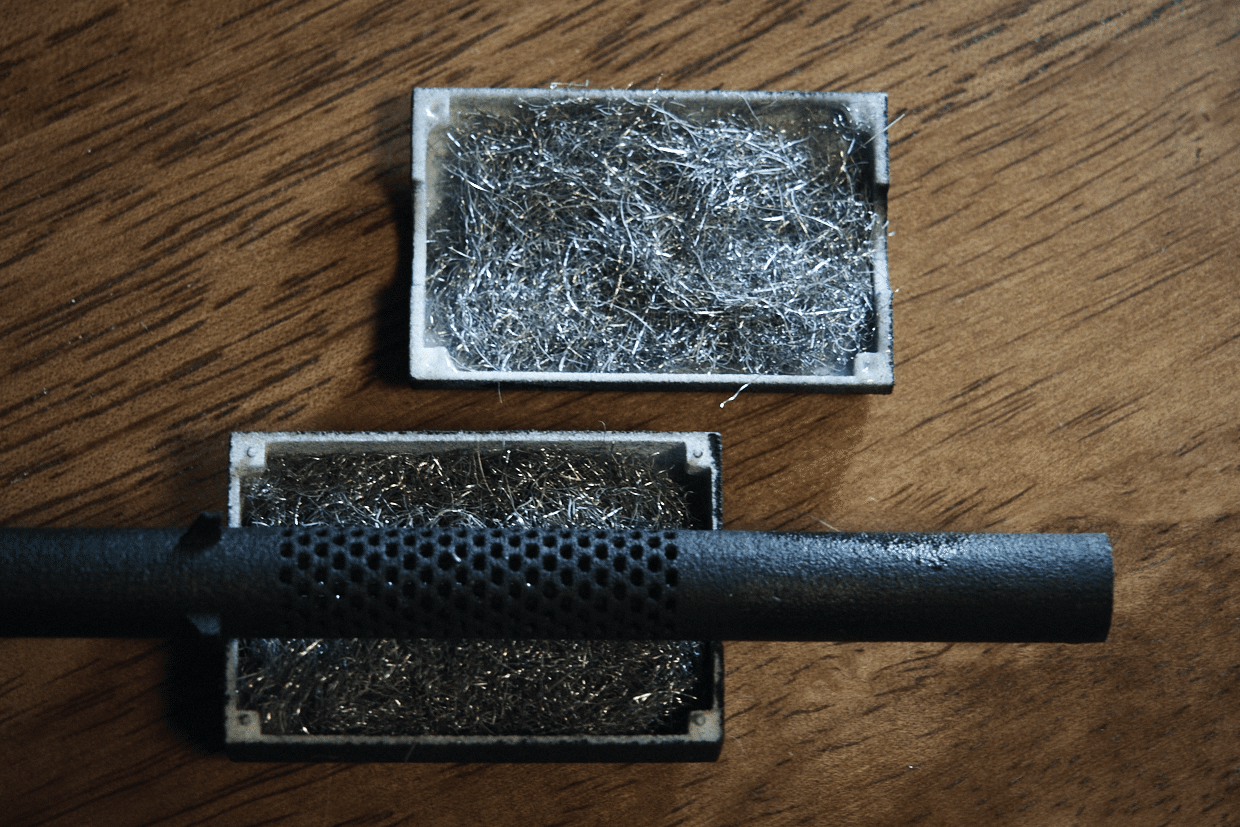

そして③煙突の途中には、ちいさな穴をたくさんあけてありました。ここにタイコを取り付けます。スチールウールを敷き詰めた2つの箱で、煙突部分を挟む。長辺が4cmしかない超ミニチュアだけど、構造的にはこれで吸収式のマフラーの要件を満たしている…はず!

6. 完成のときめき

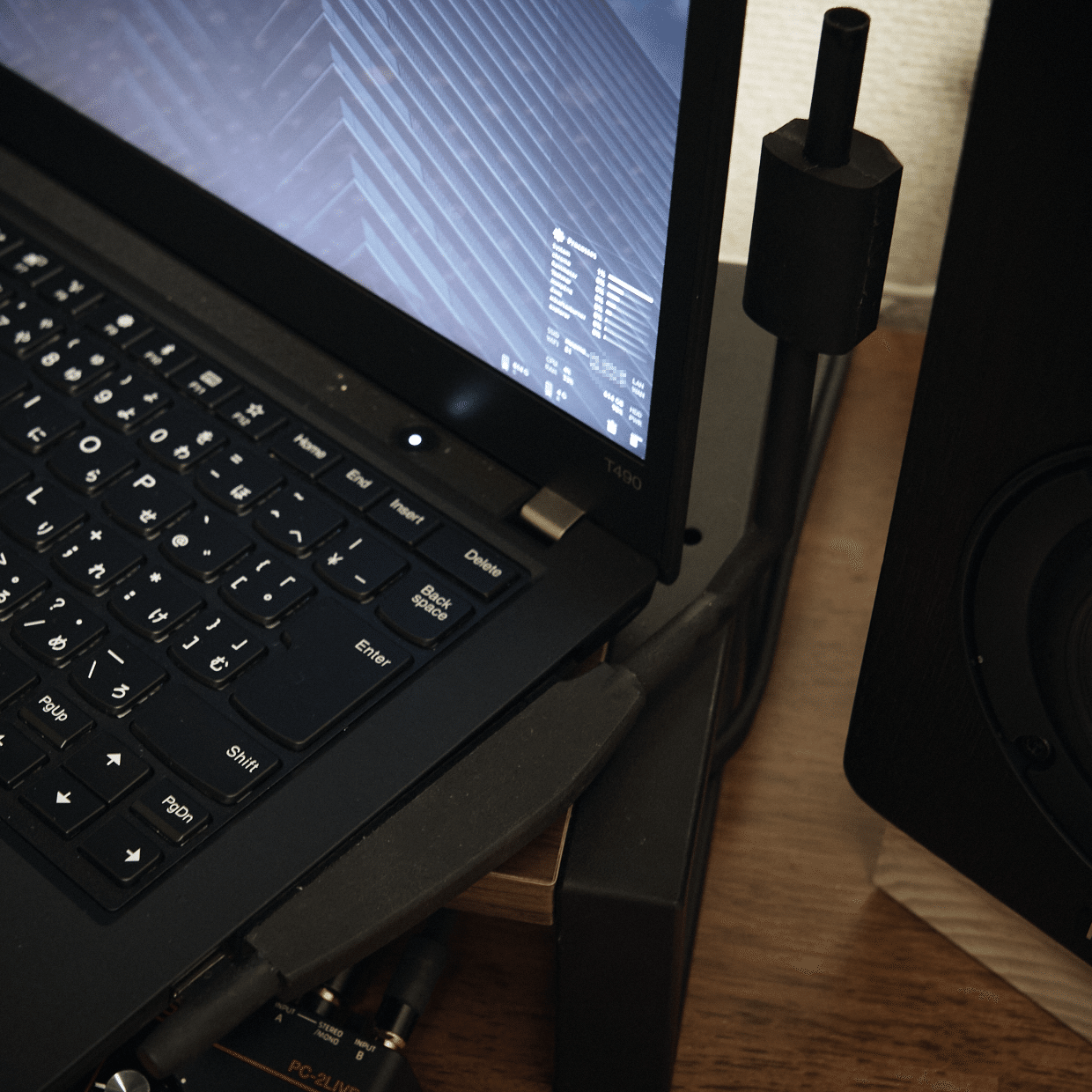

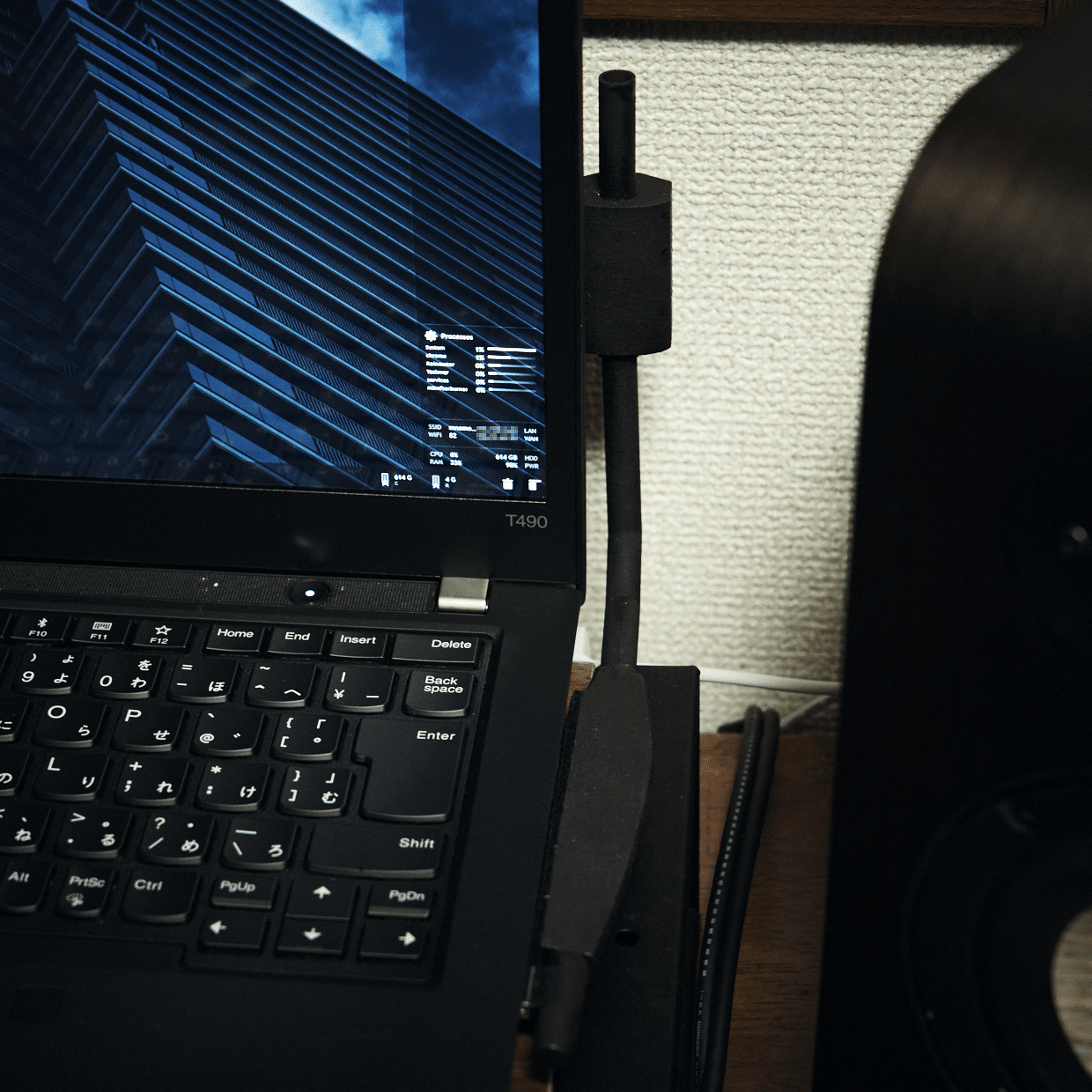

こうしてできあがったパーツ①②③そしてマフラーを、ThinkPadにとりつけます。

①のパーツをUSB端子にパチンと嵌めて…さて、音はどうなるかな…?

…。

…。

…。

やった! めちゃくちゃ静かになった!!! うそみたい!!!

もちろん完全に無音ってわけにはいかないけれど(どうもキーボードの隙間からも音はきこえているようです)、耳についていたあの「シーーーーーー」という高いノイズ音は劇的に小さくなりました。長辺4cmのミニチュアマフラーもちょっとは仕事してるみたいで、煙突の出口に耳を近づけても、流れ出してくる熱気の中からノイズは聞こえてきません。

どうしよう、あまりに狙い通りの結果が出てしまって逆に面白いオチがつかなかった上に、その効果(ノイズが消えたこと)が写真では全く伝わらないですよね…。せっかくここまで読んでいただいた皆さんに、僕ばっかり盛り上がってしまって申し訳ない気持ちです。ごめんなさい。

(7/14追記)排熱口付近にマイクを向けて、マフラー装着前と装着後の比較動画を作りました。スペクトラムアナライザーの映像と共にお届けします。

メロスはいま、心からの満足の中にいます。あのうるさかったノイズをかなり減らすことができました。もしここにセリヌンティウスがいたら、お互い1発ずつ殴り合った上に抱き合っておいおい泣くとこですよ。

いや、一人でもちょっと泣いちゃうかな。

だってメロス、いま超嬉しい。

いいなと思ったら応援しよう!