ロックマンDASHのフラッター号フルスクラッチ製作日記 その2

時間が空きましたが、フラッター号(PSのゲーム、ロックマンDASHで登場する乗り物)のフルスクラッチ製作記録その2です。自分のメモでもありますが、読んでくださっているあなたの役にも立てれば幸いです。

"その2”ではパーツ成形についてまとめました。

プラ板貼り合わせで作成:ウイングなどの単純な形状のもの

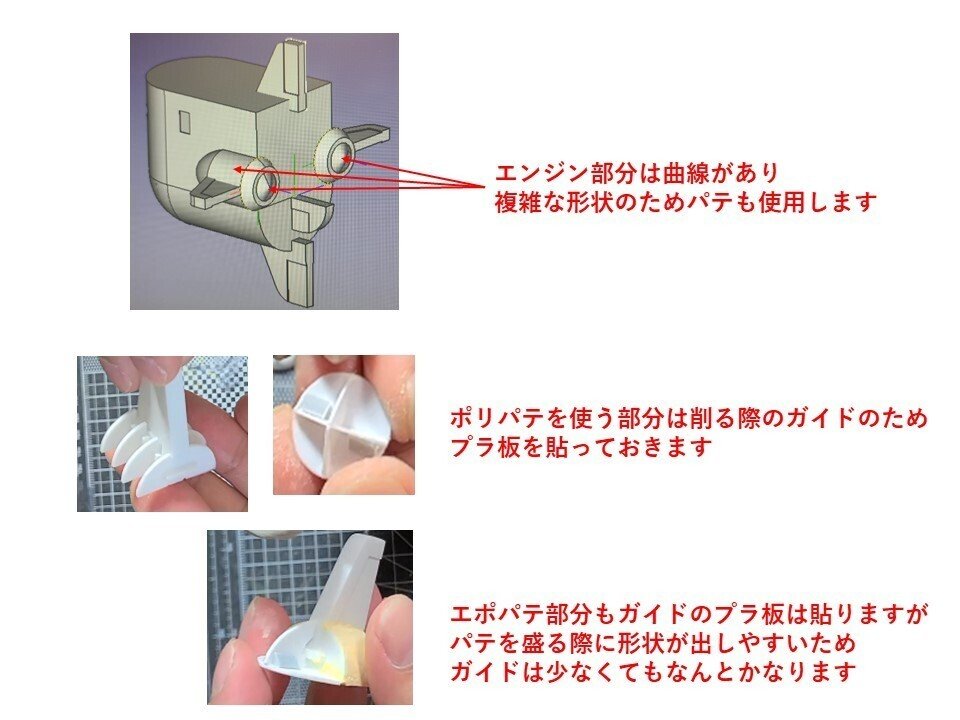

プラ板+パテで作成 :エンジン部などの曲線を含む複雑な形状のもの

失敗例:上記2種類の選択を誤ると・・・

■プラバン貼り合わせ

ウイングのような簡単な形状の部品はプラ板を貼り合わせて作成していきます。

前回同様、CADで作成した図面をプラ板に貼ってパーツを切り出していきます。ウイングの総厚みは5mmで設計しているため、厚み1mm✕4枚、厚み0.5mm✕2枚を切り出しました。0.5mmの方はウイングのディテールを表現するため、1mmとは形状を変えて切り出します。

切り出したパーツ同士は"合わせ目消し”の要領で接着面全体を溶かすように貼り付けます。このようにすることでプラ板同士の隙間が埋まり、仕上がりがより綺麗になります。

同様な手順で他のウイングも作成します。この手法のメリットはパテよりも(特にポリパテよりも)強度を担保できるところだと思います。ただ、厚み方向の寸法が設計より接着剤の分だけ厚くなります。今回のケースだと、+0.5mmほどでできてました。この結果から、貼り合わせ1ヶ所につき+0.1mmが目安になりそうです。

■プラ板+パテ

曲線がある部位はプラ板だけでは困難なため、パテも使用します。

パテはポリパテ・エポパテをよく使いますが、その使い分けは正直よくわかりません。ただ、私はそれぞれの特徴は次の様に考えており、

ポリパテ:切削性 ○、盛る際の形状出し ✕

エポパテ:切削性 △、盛る際の形状出し ○

ポリパテではしっかりガイドのプラ板を用意する必要がありますが、エポパテではある程度妥協できます。よって、ガイドのプラ板作成が簡単であればポリパテ、難しければエポパテという感じで今回は使い分けました。

パテを盛った後はまずガイドのプラ板が見えるまで削ります。ガイドが一通り見えてきてから他の箇所を調整していくのがやりやすいと思います。

■失敗例

今回、エンジン部の後部パーツの作成に手こずりました。

最初、下図のようにガイド+ポリパテで作成したところ、高さのばらつきが大きくなってしまいました。原因はガイドの寸法精度です。1つずつ寸法を測っていればよかったのですが、前回同様重ねて切り出したのみのためガイド自体の寸法ズレを矯正できませんでした。

よって、高さのばらつきが出ないようにプラ板を貼り合わせるように方針転換しました。

ウイングの時と同様に円形を複数枚切り出し、貼り合わせていきます。その際、中心がずれないように切り出した円形部品の中心にΦ3mmの穴をあけ、Φ3mmの丸棒を通して位置合わせを行いました。

その後、複数の穴をあけて穴同士をニッパーで切断して中心をくり抜き、リューターで形を整えました。この方法なら、先程のような高さのばらつきはほとんど発生しません。

■おわり

フラッター号フルスクラッチ製作日記 その2 はここまでです。今回の学びはやはり成形手法の選択の重要性です。

ガイドの精度を担保するなり、ばらつきが出づらい手順にするなり、パーツ成形一つとってもしっかり考えなくてはと思いました。

次回は外装に突入したいと思います。

ここまで読んでいただき、ありがとうございました!

この記事が気に入ったらサポートをしてみませんか?