プロセスデザインキット(PDK)とは?:半導体設計の効率化ツール✨

プロセスデザインキット(PDK)は、半導体プロセスで回路を設計する際に必要な設計情報やツールをまとめたものです。これには、トランジスタや受動素子のモデル、設計ルール、シミュレーションツール、レイアウトツール、検証ツールなどが含まれます。

PDKは、設計者が効率的かつ正確に回路を設計し、製造プロセスに適合させるための基盤を提供します。この記事ではPDKについて簡単に紹介したいと思います✨

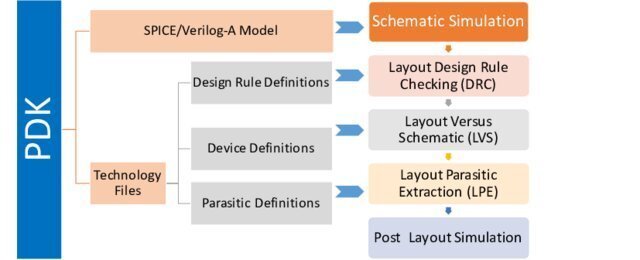

PDKの主な要素

PDKは単一の機能を持つわけではなく、複数のツールを含んだソフトウェアの詰め合わせのようなものです。一般的には、以下のような要素が含まれます。

電子設計ルール:回路設計における制約や基準を定めるルール。

シミュレーションモデル:回路の動作をシミュレートするためのモデル。

製造設計ルール:物理的なレイアウトを検証するためのルール。

レイアウトツール:回路の物理的な配置を設計するためのツール。

検証ツール:設計が正しく行われているかを確認するためのツール。

PDKの役割と具体的な機能

PDKは、半導体設計と製造の橋渡しをする重要な役割を果たします。設計者はPDKを使用して、製造プロセスに適合した回路を設計し、シミュレーションを行い、最終的に製造に至るまでの全プロセスを効率的に進めることができます。PDKが提供する情報とツールにより、設計の精度が向上し、製品化までの時間が短縮されます。

タワーセミコンダクターのPDKを例にとると、以下のような機能が提供されています:

高度な分析技術:回路動作が電気的安全動作領域(SOA)を超えた場合に警告を出す機能。

シリコン検証済みのデバイスモデル:高度にスケーラブルなデバイスモデルを提供。

物理設計ツール:精度の高いデバイスモデリングが可能。

カスタマーサポート:全てのデザインフェーズにおけるサポート。

スケーラブルなレイアウトセル:最適な面積効率を実現。

PDKの歴史と進化

PDKの歴史は、半導体業界の進化とともにあります。1980年代から始まり、現在に至るまで、PDKは設計と製造の効率化に大きく貢献してきました。特に、オープンPDKの導入により、多くの設計者が自由に参画できるようになり、設計のアイデアやIPの共有が進んでいます。

始祖期である1980年代から現代にかけてのPDKの歴史と進化についてはこちらの記事で詳しく解説されています。

PDKの作成プロセス

PDKの作成には、以下のステップが含まれます:

TEG(Test Element Group)の設計:テスト用のウエハを作成。

TEG製造:実際にウエハを製造。

TEG測定:ウエハの特性を測定。

パラメータ抽出(モデリング):測定データからパラメータを抽出。

PDKパッケージとして提供:設計者に提供。

PDKの応用分野

PDKは半導体だけでなく、フォトニクスの分野でも重要な役割を果たしています。フォトニクスのPDKは、光集積回路(PIC)の設計に必要な光学コンポーネントのライブラリを提供します。これにより、設計者は光学コンポーネントを組み合わせて、新しい光集積回路を効率的に設計することができます。

まとめ

PDKは半導体設計に不可欠なツールである。

PDKには設計ルール、シミュレーションモデル、レイアウトツールなどが含まれる。

PDKは設計と製造の橋渡しをする重要な役割を果たす。

PDKの進化により、設計の効率化と精度向上が実現されている。

具体例や成功事例を通じて、PDKの重要性がさらに明確になる。

この記事が勉強になったよという方は、スキお待ちしています🥰

今後も、半導体やテクノロジーに関する分かりやすい記事をお届けしますので、見逃したくない方はフォローも忘れないでくださいね!

最後まで読んでいただき、ありがとうございました!

専門用語の説明

電子設計ルール:回路設計における制約や基準を定めるルール。

シミュレーションモデル:回路の動作をシミュレートするためのモデル。

製造設計ルール:物理的なレイアウトを検証するためのルール。

レイアウトツール:回路の物理的な配置を設計するためのツール。

検証ツール:設計が正しく行われているかを確認するためのツール。

参考文献

おすすめ記事

いいなと思ったら応援しよう!