作業標準時間を知る

ものづくりの現場での工程管理に必要不可欠な「標準時間」。

しかし、製造現場に古くから存在する工程では、内訳や根拠が不明なまま標準時間が受け継がれていたり、新しく配置された人の習熟度によって感覚的に調節してしまったりといったケースも少なくありません。

そこで、標準時間を構成する要素などの基礎をおさらい。また、標準時間の設定方法や、不適切な設定による不満やムリ、ムダ、ポカミスなどを回避するための改善ポイントについても解説します。

標準時間とは

工程管理における標準時間(ST)とは、「標準的な習熟度の作業者」が「標準の作業手順や方法、作業条件」のもとで作業を行った場合の時間に、「余裕時間」を加えた時間と定義されています。

簡単にいうと「普通の人が普通に作業をこなした場合に要する時間」のことです。

「標準的な習熟度の作業者」というのは、決められた作業を正しく行える技量のある作業者を指します。

「標準の作業手順や方法、作業条件」は、あらかじめ決められた作業手順や作業場所、使用する設備や工具を指し、証明や暖房などの職場環境も標準であることを意味します。

また、「余裕時間」とは工具の取替や業務連絡、作業員の用足しなどによって生じる作業の遅延時間のことで、ゆとり時間ではない点に注意しましょう。

このように標準時間は、絶対的な基準として設定した時間といえます。

なお、製造業において有名なトヨタ生産方式でも、生産ラインを改善するためには標準時間の設定が重要と考えられています。

標準時間を設定する目的

標準時間を設定する目的は、作業者の仕事量や必要な人員、設備、生産リードタイムなどを決めるためです。

生産量や納期といった条件を満たして生産するには、どれくらいの人員や稼働日数が必要かを見極める必要があります。

その際、「一定期間にどれくらいの数を生産できるのか」といった標準的なスピードがわかっていれば、計画が立てやすくなります。

上にトヨタ自動車の例を挙げたように、生産ラインを改善するには現状や計画を見直し、改善点を見つけださなければなりません。

その際標準時間を設定しておけば、実績と比較することで、予定通りに進んだのかを把握でき、改善ポイントが見えてくるでしょう。

そのほか人事評価にも役立ち、作業者ごとの作業時間を標準時間と比較して、基準の時間内で作業をできていたのかなど個人のパフォーマンスの参考にもなります。

作業効率が良かった場合はインセンティブに反映するなどの工夫も可能でしょう。

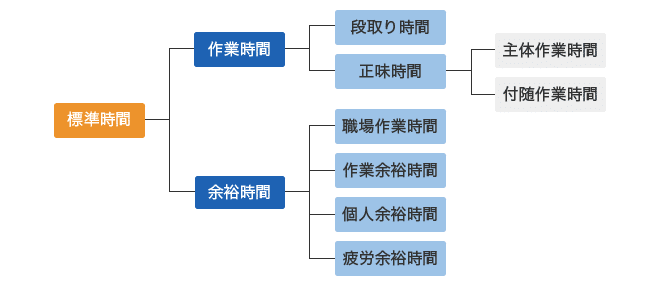

標準時間の構成要素

◆正味作業時間

作業標準時間は、正味作業時間と余裕時間の2つの要素から構成されており、正味作業時間は以下の2つに分類されます。

・主体時間

企業のメイン業務として付加価値を生み出す作業に要する時間。製品の加工作業や組立作業などが該当する。企画書や設計書の作成も付加価値を生んでいるので主体時間に該当する。

・付随時間

主体作業に付随して発生する作業で、付加価値を直接生むわけではないが、必要不可欠な作業に要する時間。工作品操作時間、機械操作時間などが該当する。また、設計した製品を安全に使うための基準である安全率を設定する作業は、直接付加価値を生まないので主体作業に該当する。

◆余裕時間

作業標準時間のもう一つの構成要素である余裕時間は、作業の実施中、管理上の問題や作業者の疲労などで作業が中断されたために生じる遅延時間のことです。避けることが不可能な遅延のため、作業に必要な時間として見込んでおかなければなりません。なお、余裕時間は以下の4つに分けられます。

・作業余裕時間:主作業に伴い不規則発生する作業に要する時間。刃研ぎ、部品交換、清掃など

・職場余裕時間:作業に直接関係しない作業に要する時間。材料待ち、朝礼など

・個人余裕時間:作業者の生理現象に要する時間。用足し、水飲みなど

・疲労余裕時間:作業者の疲労回復に要する休憩時間

工程管理では、原材料の供給遅延や不良品の発生などといったトラブルにより、余裕時間内に収まりきらないほどの遅れが発生してしまう可能性もあります。

製造業の基幹業務である製造工程にトラブルが生じると、企業経営の悪化にもつながりかねません。

これらのリスクをカバーする際に基準となるのが「安全余裕率」です。安全余裕率は、経営安全率とも置換えられます。

現状況が損益分岐を考慮した場合にどの程度上振れ、あるいは下振れしていて、経営数字としてどれくらいの余裕があるのかを示す指標です。

工程管理でトラブルが発生してしまった場合にも、経営危機となることを回避できるよう安全余裕率を担保しておくことは重要な点です。

◆「余裕率」の求め方

余裕率とは、正味時間に対する余裕時間の割合のことです。

余裕率によって余裕時間が最適かどうかを判断したり、標準時間の算出にも使うことができます。余裕率は下記の式で算出することができます。

余裕時間=職場余裕時間+作業余裕時間+個人余裕時間+疲労余裕時間

標準時間の計算方法

標準時間は、作業時間と余裕時間で構成されていますが、算出には先に紹介した余裕率を用います。

計算する際、外掛け法か内掛け法かによって解が異なります。

ここでは一般的に用いられる外掛け法の式を以下に示します。

標準時間=正味時間×(1+余裕率)

たとえば、正味時間が25分、余裕率が17%だった場合の標準時間は、

25分×(1+0.17)=29.25分ということになります。

※ほかにも、主体作業時間と段取り時間それぞれの正味時間・余裕時間から算出する方法などもあり、現場や工程の性質などに合った方法が用いられます。

<ワークサンプリング法(WS法:Work Sampling法)>

実際に作業者の作業時間や余裕時間をランダムかつ瞬間的に観測し、統計的に集計する方法です。

作業者が意識していない瞬間や機械などの調査対象を何度も繰り返し記録して集計します。

<ストップウォッチ法(SW法:Stop Watch法)>

ビデオカメラやストップウォッチなどで直接時間を観測する方法で、直接観測法とも呼ばれます。

対象となる作業・作業者・作業条件を決め、作業は要素作業に分割して時間を測定・記録します。

要素作業ごとに平均を計算し、測定データの整理や分析、レイティング*などの統計的処理を行います。

※レイティング:熟練者が要した時間が、平均的な作業者よりもたとえば1.3倍早い場合は、実際の観測値を1.3(レイティング係数)で割って正常値を求めることをいいます。

<標準資料法>

標準時間の設定に際して作業時間を測定せず、あらかじめ作成しておいた標準資料から必要な作業要素の時間を合計して時間を設定します。

標準時間資料法とも呼ばれます。

<実績資料法>

実際の作業時間を測定せず、自社でこれまでに蓄積した作業実績資料から、類似する作業を基に時間を設定します。

<PTS法(Predetermined Time Standard法)>

PTSを日本語に訳すと、「既定時間標準」です。

標準時間の各作業をあらかじめ大まかに分類したデータベースを用い、各分類の単位時間で所要時間を計算する手法です。

データベースに用いる分類方法の種類としては下記が代表的です。

<MTM法(Methods Time Measurement法)>

手をのばす・運ぶ・動かす・回す・掴むなど、動作の性質別の分類を基本としています。

<WF法(Work Factor Plan法)>

手や腕、胴などの動作させる部位で分類し、動作距離や困難性を加味して時間を算出します。

おわりに

工程管理や負荷計算、原価管理を行う上で、正しい標準時間設定は必要不可欠となってきています。

自動化が進んできている工場に置いては作業よりもマシンタイムで管理されていますが、まだまだ人の作業が介入する製造業は多いです。

ぜひ、標準時間について理解を深めていきましょう。

目を通したコンテンツには「いいね」押してくださいね。

ぜひ、感想やご意見もコメント欄にてお聞かせください。

▼生産管理プロフェッショナルコミュニティの詳細はコチラから▼

✅メンバー募集中!!

【コンテンツ】

教材テキスト:体系的な知識を書籍よりもわかりやすく解説

Q&A掲示板:リアルタイムで課題解決できる環境

動画コンテンツ:感覚的に学べる動画コンテンツも用意

人脈構築:凝り固まった考え方から脱却するための幅広い人脈の構築

オフ会・イベント:業界や企業の壁を取っ払うためのイベントも開催予定

DLコンテンツ:資料や帳票もシェアして業務効率化にも貢献

※全てPC、スマホ、タブレットで閲覧・投稿可能 (web/専用アプリ)

【公式HP】

この記事が気に入ったらサポートをしてみませんか?