【前編】3Dプリンタでシリコン型の母型を作る【ガレージキット】

(すみません、長くなり過ぎたので前編と後編に分けます。実際のモデリング工程は後編でまとめます)

3Dプリンタでシリコン型の粘土埋めをした体験記事となります。

方法論はこれから複数の記事でまとめようと思っています。

本記事ではおおまかな流れを見てもらって、すぐに取り掛かれそうな方向けにヒントとなればと思います。

そこそこ長い記事となりますので、通勤中などに軽く読み流しながら全体像を把握して、それから取り掛かってもらえればと思います。

1:やや省略した前置き(必要なければ見出しから飛ばしてください)

1.今回使用するモデル

今回は原型が3Dデータで既に出来ている前提で母型のモデリングを進めていきます。使用したモデルデータを軽く宣伝しておきます。

ブルーアーカイブより「朝霧スオウ」です。フィギュア本体はZbrushで製作、武装のモスバーグM500、腰のSuperShorty、ヘイローをAutodeskFusionで製作しました。

私自身本業が3D CADでのスケールモデル製作ですので、フィギュアモデリングは始めて3年と経っておらず、経験が浅く未熟な箇所が多いモデルとなりますが、今回そこそこ組立ができる程度には、分割がコンパクトに上手くいったのでこのモデルを使用していきます。

2.筆者のアレルギー発症

結果から書きますが、本方式でのシリコン複製はうまくいき、リブがちぎれた箇所のシリコン型の作り直しもスピーディーにいきました。

ですが見出しにもある通り、量産複製開始時点で手首と顔にびっしりと蕁麻疹が発症。集合体恐怖症の方も読まれてるかもしれないので写真は控えますが手首は特に酷く、かつ急速に症状が発症しました。

そのため今回は7ショット程度で複製を中止しています。反省点・改善点は次回の記事へ記述しますが、本内容での記事は新規更新はありません。

3.筆者からのおねがい

ですが「決して難しい方法ではない」という程度までモデリング工程を最適化しました。筆者はシリコン型を製作するのが今回ほぼ初めてなので、シリコン型の製作経験がある方で引き継いでもらえると助かります。

自身の媒体で改善した方法論を広めてもらっても構いません。他に作られている方もいらっしゃるため、私の方法論だと言い張るつもりはないので、

この方法が使えそうであれば、良いモノを作ってついでに方法論も広めてもらえると嬉しいです。私個人はそれが一番うれしいです。

2:必要なもの

1.完成した3D原型データ(B-reps,メッシュ問わず)

上述しましたが、今回は「粘土埋めができるまで仕上がった原型データ」の時点からデジタルで粘土埋めをしていく作業をしていきます。

原型データは嵌合部分や合わせ部分を仕上げたデータを用意してください。

また、今回製作した原型データはFusionで開くため、メッシュのポリゴン数が多いとPCの処理が重くなります。ポリゴン数やディテールにもよりますが、デシメーション処理を10~20%でかけてポリゴン数を減らしておいてください。

加えて、パーツ単位でポリグループは統一しておいてください。ポリグループが分かれているとFusionへインポートした際にポリグループごとにバラバラになります。

2.そこそこパワーのあるPC

3.Autodesk Fusion(有償アカウント)

今回は有償アカウントの機能を使用します。

無くてもzbrush内で完結するかもしれません。

4.Zbrush(Coreでもできる?)

Moveブラシで面を変形させるだけであれば、coreでもできるかもしれません。

5.型取りブロック・キャスティングウォールなど、壁になるもの

今回は型取りブロックを使用します。

6.型取り用油粘土

7.平らな板

合板がベターです。切り出しの板材は反ります。

8.光造形方式 3Dプリンタ

今回はElegoo Saturn 4 Ultraを使用しました。そこそこ出力範囲が大きいタイプの機種でないと実用的でないかもしれません。

9.お持ちの3Dプリンタで安定して出力できるレジン

今回はSK本舗さんの「高靭性レジン」の水洗いでないものを使っています。

3:基本的な流れ

今回は「母型となるデータを製作し、そのデータを3Dプリントする」がゴールです。各工程ごとに写真をつけて簡単に解説してみます。

1.母型データの製作

まず母方の元となるデータを製作します。今回の記事ではこの工程を解説していきます。

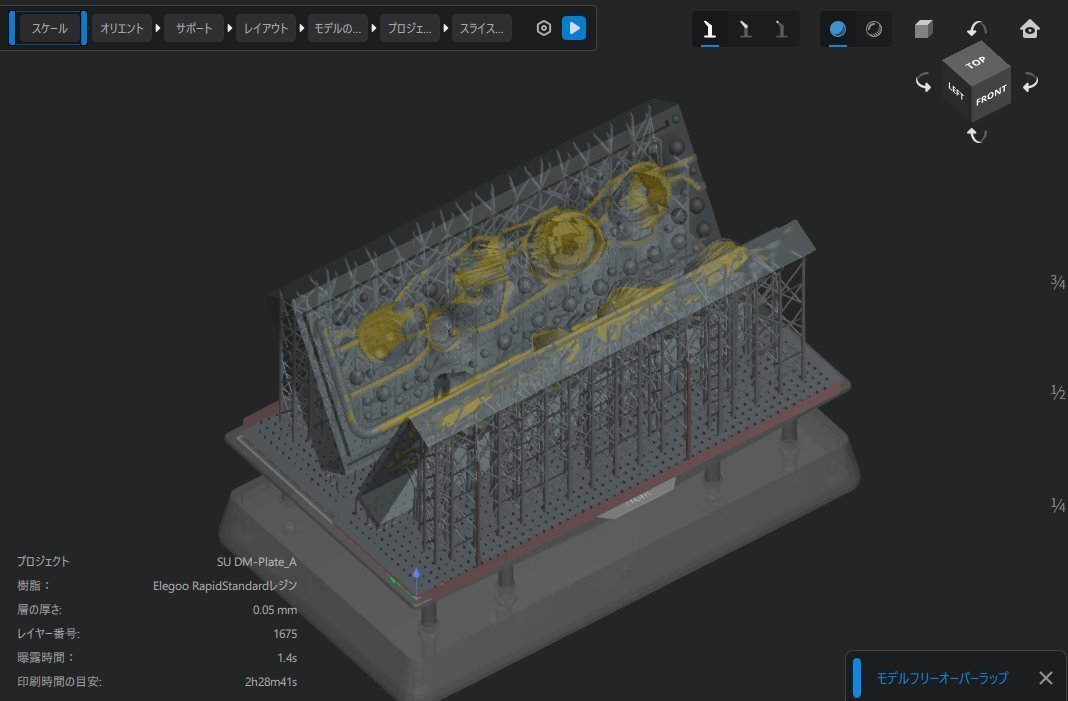

最終的な完成形のデータは上と下のキャプチャ画像のようになります。

このキャプチャだけだと少し複雑かもしれません。簡単な図を使って説明すると以下のようになります。

zbrushや3DCADなどで製作したstl,objなどのデータ(CADで製作していればSTEP形式でそのまま)を、型枠を決めてFusion内へ配置します。

PL面を生成します。なるだけアンダーカットにならないよう、大抵の形状はPL面が複雑となるため、型枠の面をパーツごとobj等でエクスポートし、zbrush上でPL面をMoveブラシ等で生成します。

生成したPL面を1~1.2mm程度の一定肉厚でオフセットし、肉厚を生成します。これが母型の元となります。基本的にオフセットが一番処理上でエラーが出て地味に複雑な処理となる箇所です。

どの3Dツールでも、曲面のオフセット値はマイナスになると大抵エラーが出たり厄介な形状が生まれたりします。肉厚が薄肉にだけならないよう、Smoothブラシでならしてから変換処理を行いましょう。肉厚が生成できれば母型は完成したようなもんです。

2.母型データを3Dプリントする

母型データを3Dプリントします。今回製作に使用した3Dプリンタは

「Elegoo Saturn4 Ultra」となります。

スライサはchitubox Proを使用しました。別にProでなくても問題なく出力できると思います。(上機種の場合、Formware3Dはおススメできません。)

母型を作る上で重要な要素として「型枠」があります。

上のスライス時のキャプチャを見てもらうとわかりますが、1回の出力で

表面と裏面が一発で出せます。プラットフォーム一杯に出力しないのは

「出力時間を短くし、型を小分けにすることで出力失敗のリスクを減らす」

という意図があります。これは私自身が過去出力失敗を繰り返してゴミを量産した教訓によるものです。

かつこの型枠の場合、私が使用していた

中華製真空チャンバー(円形:25L)に3型同時に入ります。これも成形の能率を上げるために、ド素人ながら考えたことです。

型枠を決める上で考えたことをまとめると、

3Dプリントの出力範囲

真空チャンバーの寸法

型取りブロックの内寸(箱状に組み上げた時の内側の幅 ー(0.2×2))

あたりでしょうか。

3.壁を作ってシリコンを流す

出力した母型が上の写真になります。Saturnのバージョンにもよりますが、

今回使用したSaturn4 Ultraでは3時間40分~55分程度で出てきました。

使用機種は「チルトリリース機」というやや扱いが難しい機種でした。

かつ出力時点で寒波が到来、プリンタを置いている部屋は2度でしたが

Elegoo社の純正外付けヒーターのみで普通に出力できました。

原型師レジンのような、粘性が高く扱いの難しいレジンでなければ、早くてきれいな出力品が生成できると思います。

ちなみに二次硬化が終わったらサーフェイサーを吹いて800~1000番程度で磨くことをおススメします。今回は製作記事なのと私がズブの素人でよくわかってなかったのですっ飛ばします。

プリンタ出力品の表面は一見綺麗に見えても梨地になっており、このまま型にすると深いリブがちぎれたり、離型が悪くなってシリコン型が想定より早くダメになります。

くれぐれも皆さんは表面処理をちゃんとしましょう。

シリコンを流す下準備です。まず平な板の上に粘土を伸ばして敷いてください。

写真は切り出しの板の上で作業していますが、この手の切り出した材木は反ります。反った板の上でシリコンを流したり、クランプする板が反っていたりすると、成形時にグイチ(型ズレした状態でPL面に段差ができる。)が出たり、型ズレを起こしてレジンが漏れたりします。

ホームセンターで木材の切り出しをお願いすると、15分割で1000円程度で切り出してくれます。木材と合わせると4000円もしません。

シリコンを流す用の板

クランプする板

で予め切り出した1.5~2.5mm厚程度の合板を用意しておくといいと思います。

脱線しましたが、まず上の写真のように粘土の上に母型を埋め込みます。なるだけ大目に粘土がはみ出すと良いです。できたら粘土を指で伸ばします。

上写真のように、板と母型の間の隙間を、四方ともに粘土で埋めます。指だけで大丈夫です。人差し指で押しつけながら手前に引くと、型と粘土の隙間を埋められると思います。

どのみちシリコンは多少漏れますが、最低限大量に漏れる事態を防ぐために、ブロックと板の間の隙間を詰めておくと、後が楽です。

粘土が伸ばせたら壁を作っていきます。

今回は型取りブロックを使用しました。短手方向は型取りブロックに合わせて「80mm」で製作しているため、長手方向だけシリコンの硬化後に切り取る前提でブロックを詰めるように置いていきます。

埋めるとこんな感じになります。あとはシリコンを流すだけです。

今回情報を少し乗っけておくと、この大きさの型でだいたいwaveシリコン1kgを2/3量使用しました。PL面が高く・シリコンを流す体積が大きくなると1kgまるまるかもう少し使用することになると思います。

まとめると

表側:1kgの2/3程度

裏側:1kgの1/2程度

で、かつシリコンが漏れることを想定し、だいたい2kgあれば1型仕上がる想定で計算ができると思います。

単純にPL面から原型の最大高さ+10mmを高さとして、あとは型枠のXとYの寸法で掛け算をすれば、単純な体積が出ると思います。データ上で予め使用シリコン量を想定してからシリコンを調達できると、余分なシリコンを買わなくて済むかもしれません。

また、シリコンを流す前に、スプレー式でいいので離型剤を吹いておきましょう。今回はシリコン同士の離型ほど、初回の離型には負荷はかからないと思いますが、リブが深い箇所など、磨いてはあってもアンダーカット箇所などは型にとって負荷が大きいと思います。

4.テストショット・湯口の調整

シリコンが硬化し、母型が離型したものがこちらになります。

今回シリコンの壁を3Dプリンタで作らなかった理由は「母型の使いまわし」を目的としています。

過去私もその前提で母型をいくつか作りましたが、3Dプリンタでシリコン壁を一緒に作ってしまうと、離型時にその壁を破壊しないと離型ができませんでした。壁を破壊する過程で母型も大半が破損したため、

「壁はブロックなどを使う方が母型が流用できる」

という結論に至りました。これも研究途中ですので、あくまで参考までに。

成形結果です。まずは真空型。

全てのパーツが片側に寄るように成形できればよかったのですが、配置時点でそこまで上手くはできませんでした。一部ゲートを太くしたり、一番上のサブアームの天面にゲートを追加して、綺麗に成形することができました。

次に体積の大きい常圧型です。(写真は注入量の最低量を攻めていた時のものしかありませんでした…ごめんなさい)

これは配置がよくなかったかもしれません。気泡とレジンの流れを想定するならば、太腿は上下逆にして、ゲートは側面から入れるべきでした…

最終的に安定して上手く回るようになりました。

クランプ板が反っているので、PL面のグイチが大きいですが、成形と型締めはアナログ粘土埋め失敗しまくってた私の中では抜群に上手くできていると思います。

同方式で全てのパーツを成形し、(台座型はここにいませんが…)かつPLグイチでディテールが潰れたブーツの型を作りなおした結果。

スオウが経ちました!やったー!!!(顔と手首の大量の蕁麻疹)

ここまででものすごく長くなってしまった為、母型のモデリング記事は次回にまとめます。もう少し時間をください…