最近の作品から(1)

noteをはじめてから真面目な投稿を立て続けに7本もあげたわけですが、その間、空き時間を見ては個人的に取り組んでいた雑な作品のストーリーを、今回はご紹介します。私自身の問題意識や製作能力の現在地(大したことないです)がそこから垣間見えるのではないかと思います。

1.雑巾

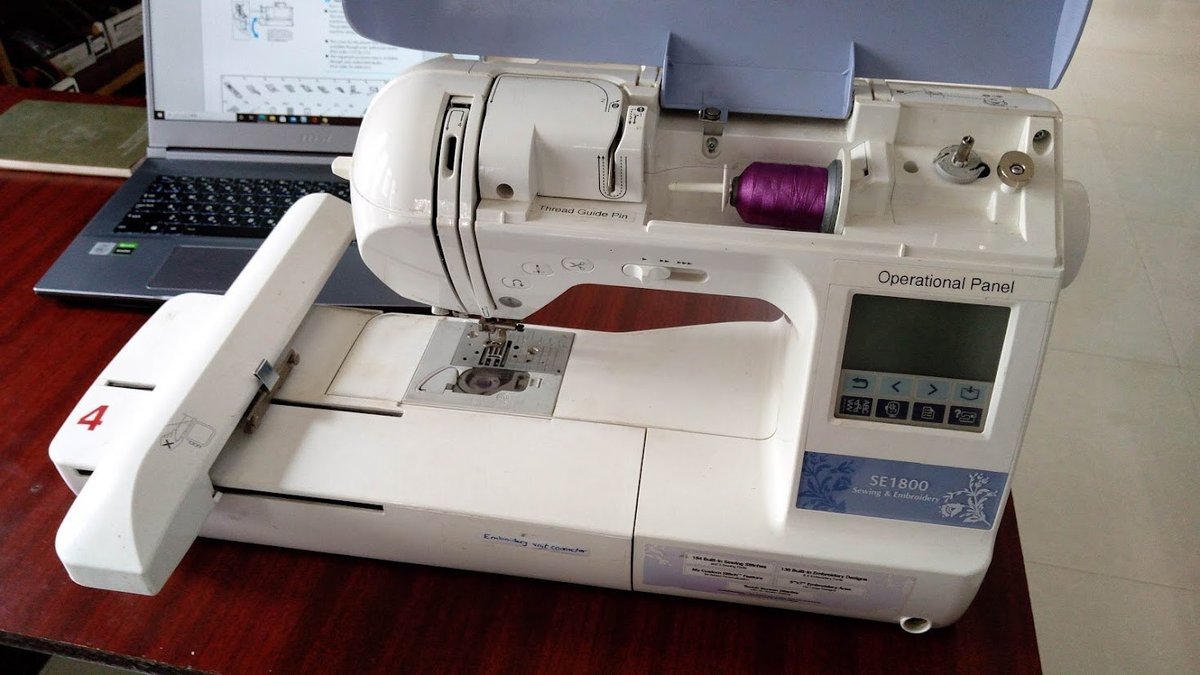

ファブラボCSTには、①デジタルミシン(JUKI製)、②ロックミシン(JUKI製)、③デジタル刺繍ミシン(TAJIMA製)が配備されています。これらを他のファブラボの機械と組み合わせて使えば、組込みデバイスを衣服に実装したりできるわけです。

しかし、私は以前、ティンプーにあったファブラボ・ブータンで、デジタルミシン(ブラザー製)がほとんど使われずに施設の端に追いやられている姿を早々に見ていました。その機械を日常的に使いこなせる利用者がいないと、機械はどうなってしまうのか、その成れの果てを見た気がしました。

ファブラボCSTでは、想定される主たる利用者はCSTの学生や教職員です。工科大学なので、大学関係者のほとんどがミシンを使った縫製には関心がありません。そもそも中等学校で優秀な成績をおさめて進学してきた学生たちや、大学での成績優秀者の中から選抜採用されている教員が、中等学校在籍時にこの手の技能実習を受けた経験自体がありません。ブータンには日本の中学校で言う「技術家庭」という教科は存在しません。そういうことは課外学習で体験させろということなのでしょう。

従って、開所から3カ月近くが経つファブラボCSTでも、残念ながらミシンはほとんど使われていません。強いて言うなら、③デジタル刺繍ミシンには興味を示す来訪者はありますが。先日のプロジェクト運営会議で、学長もミシンの稼働率は気にされていました。ミシンが利用される状態を作り出すのは、私たちにとっては大きな課題だと認識しています。

開所から3ヵ月、学内の関係者向けのオリエンテーションを重視してきた活動から、今後は地元の縫製屋さんとか主婦の方々とか、学生や教職員以外の層への働きかけを進めていくことになります。でも、その前に、自分自身がミシンを操作できるようにならないといけない。③デジタル刺繍ミシンは見た目の複雑さとは違い、操作は比較的簡単なので、私もすでに操作経験があり、すぐにでも使える自信はあります。一方で、①デジタルミシンは、デジタルでない電動ミシンを最後に使ったのは50年近く前の小学校の家庭科の実習以来だし、②ロックミシンに至っては、昔、実家の母が内職で動かしていたのを傍で見ていたぐらいの記憶しかありません。

そこで、私は9月下旬に一時帰国をした際、実家の母にお願いして、里帰りした際に、2時間ほどですがミシン操作の指導を受けることにしました。

1970年代、第一次オイルショック以降だったと思いますが、母は自宅の一室でミシンとロックミシン、アイロン台などを入れて、縫製の内職をしていました。私が小学校3~4年生の頃からだったと思います。夕食の後片付けが終わると、毎晩23時過ぎまで働いていました。ラジオを聴きながら。私もプロ野球中継は母の作業場で聴き、中日ドラゴンズを応援していました。懐かしい思い出です。

思い出話はこれくらいにして、母から教わったミシン操作の話に戻します。母から糸通しだけはやっておいて欲しいと言われ、2時間近く悪戦苦闘しました。私も加齢とともに老眼が進み、ロックミシンの糸通しでは大苦戦を強いられました(ロックミシン操作の第一歩ですが)。ようやくセットして、いざとなったらペダルを強く踏み過ぎ、暴走しはじめました。挙句の果てに針を折ってしまい、すぐに替えの針が見当たらなかったので、ロックミシン研修は強制終了となりました(涙)。それに比べればミシンはまだ楽でした。15分ほどの母の指導の後、実家にたくさんあったタオルを1枚折りたたんで、雑巾を縫うことができました。

ブータンに戻って来て、私は先ずこの雑巾縫いの復習からはじめました。素材は、わけあって東京の自宅にたくさんストックしていた手拭いです。実家のアナログミシンと違い、ファブラボのミシンはデジタルです。でも、ミシンの基本構造は変わらないので、同じ要領で縫うことはできました。デジタルの部分は英語のマニュアルを読んでも全然理解できませんでした。当分の間は使いこなせるところまでいけないでしょう。

単なる雑巾かよと言わないで下さい。これ、意外と活躍しそうなのです。ちょっとした汚れや薬品の拭き取りとか、(あまり好ましいことではないですが)機械にかぶったホコリの拭き取りとか、ファブラボCSTの施設内で使用する場面はかなりあると思います。日本から持ってきた手拭いだけでなく、使い古したタオルや20年以上着続けて家族から白眼視されているTシャツとか、どんどん雑巾や布巾に変えていきたいと思います。それに、木工セクションを自分で使ってみて感じたのですが、作業用エプロンも確実に必要です。民族衣装姿で電動のこぎりやデスクサンダーをいじっている学生を見ていると、本当に必要だと思います。

2.ビーズ

これは、ティンプーの障害児教育・職業訓練施設「ダクツォ」に配属されているJICA海外協力隊(青年海外協力隊)の方から相談を受けたものです。障害児の収入創出事業の一環で動物のぬいぐるみを作ってみようと考えているが、目に使える黒色の穴あきビーズがブータン国内では手に入らないので、ファブラボの3Dプリンターで作れないかとのことでした。

JICAの専門家として昨年ブータンに赴任してきて以来、JICAの事務所の協力隊調整員にご協力いただき、新たに派遣されてきた隊員の方々に、「現地活動でのファブラボの活用」についてお話しする機会を作っていただいています。特に、任地がティンプーやパロの場合は、すでにファブラボが近くにあるわけで、隊員活動で必要になったものは、先ずは現地で入手可能な原材料で、利用可能な生産手段で作ってみて欲しいとのメッセージを込めて、お話しをさせていただいています。

そんな協力隊員の方との交流の中から「それなら…」とご相談をいただいたお話だったわけです。ただ、熱積層方式(FDM)の3Dプリンターで、直径わずか7mm、かつ1mmの穴をきれいに印刷するというのは至難の業です。おそらく、光造形方式(SLA)3Dプリンターなら可能でしょう。ただ、このご相談を受けた今年5月末の時点で、まだファブラボCSTは開業しておらず、当時唯一利用可能だったティンプーの「ファブラボ・マンダラ」(ファブラボ・ブータンから改称)には、SLAプリンターがありませんでした。

以来ずっと保留にしていたビーズの試作でしたが、ファブラボCSTにSLAプリンターが導入されたこともあって、私が一時帰国から戻り、10月のヤマ場のイベントが終了した後、ようやく試作に取り組むことになりました。

STLファイル自体はかなり以前に作ってありました。モデリングはFusion 360で行いました。このSTLファイルをPrusa SlicerでSLAプリンター用に設定してG-codeファイルを作成、印刷に臨みました。念のため、16個同時に作ることにして、印刷時間は30分ほどでした。その後、印刷物に付着したレジンをアルコール洗浄し、これを乾燥させるプロセスにさらに5分ほどかかります。

次は黒のラッカースプレーでの塗装。光沢が出るタイプのラッカーをプンツォリン市内の金物店で購入し、使用しました。スプレー噴射の風圧で、吹っ飛ぶビーズもあったりして、サポート材を除去する前に塗装を済ませてしまう方が良かったかもと思いましたが、置き方を変えて二度塗装することで、ある程度まんべんなく塗装を終えることができました。

ティンプーの協力隊員にお届けするのは少し先ですが、取りあえずご要望のビーズは作れることを確認しました。

3.フィラメント台

3つめはフィラメント台です。ファブラボCSTには、現在、Prusaが3台、UP mini ESが1台、それに、私が個人的に持って来ているSnapmakerが1台と、合計5台のFDMプリンターがあります。どれも、一応フィラメントのスプールを装填できる軸受けやボックスなどが装備されているわけですが、それでも別のフィラメントスタンドを作ろうと思ったのは、SnapmakerとUP mini ESの構造上の問題によるものです。

Snapmaker:私の使用しているSnapmakerは、Z軸のアルミフレームにスプールを引っ掛ける回転軸が、X軸のアルミフレームと垂直になるように付いています。そうすると、エクストルーダーがフィラメントを引き込むうちに、エクストルーダーのモーターとノズルに電力を供給するらせん状の送電ケーブルがフィラメントと絡まってしまい、変な力が働いてフィラメントが切れてしまうというトラブルが何度か起きました。これを防ぐには、プリンタの真後ろに、スプールを引っ掛ける回転軸をプリンタのX軸と平行になるように置ける、独立懸架式のスタンドがあると便利だと考えました。

UP mini ES:この機種の問題点は、「ユースセンターも身近なファブ施設」(2022年10月30日)でも指摘しました。この機種にはフィラメントボックスが付属しています。しかし、このボックスは、スプールの幅が4mmのUP用純正フィラメント「UP Fila」にしか対応していません。しかも、UP Filaはブータンへの発送を受け付けてくれるEコマースのサービスもないため、通常1本1.75kgで販売されている幅7mmの他社のフィラメントが合わないのです。

この問題は、UP mini ESが配備されている全国各地のユースセンターで、いずれ必ず問題になります。Ali ExpressやAmazon Indiaで購入可能な幅7mmのフィラメントしか入手困難なこの国で、入手可能なフィラメントの仕様に合ったスタンドが、いずれ必要になるに違いない―――私はそう考えました。上述のSnapmakerの構造上の問題に比べて、UP mini ESの問題の方がよほど深刻だとも思います。

加えてもう1つ。「個人的には反省点だらけ~メイカソン開催裏話」(2022年11月2日)でもご紹介した10月開催のメイカソンの際、ファブラボCSTを利用してくれた参加チームは、試作品を製作した後、多くの端材を残して行ってくれました。過去の活動によって生まれたこれらの端材を、何か有効活用する方策はないか―――これも私の問題意識の中には強くありました。

端材を独立懸架式のフィラメントスタンドのフレームとして使うためには、それらを一定の長さと太さで揃える必要があります。このために、私自身が木工セクションに入り、テーブルソーやジグソー、ベルトサンダーなどを動かしました。これも、中学校時代の技術家庭科の実習以来となります。

続いて、フレームをつなぐジョイント部分のデザイン。このモデリングはFusion 360を使って行いました。試行錯誤が多かったので、工程がすごく多くなってしまいました。慣れればもっと工程を減らすことはできたかもしれませんが、これも経験です。

いちばん困ったのはネジ穴の大きさでした。市内の金物店でどんなネジが入手できるのかがわからなかったので、適当に3mmでデザインしてSTLファイルを作り、3Dプリントしてみました。フレームとはフィットしましたが、ネジ穴が小さすぎました。市内の金物店で売られているリサイクルネジを買ってきて、山の部分で太さを測ると、直径4mmありました。

また、軸受けの直径を間違えて入力していたようで、最初の試作品はとんでもない太い軸を想定した軸受けになってしまったことがわかりました。

そこで、ネジ穴を4mmに変更し、軸受けの直径も修正して再度3Dプリント。これはうまくフィットしたので、このデザインで必要なジョイントをすべて印刷することにしました。あとは、キリでフレームに穴を開け、ネジを回して押し込んで組み立て、最後は別途3Dプリントした回転軸を装填して、出来上がりとなりました。

お恥ずかしい話ですが、ファブラボで利用可能な複数の技術要素を組み合わせて1つのものを作ったのは、私の場合はこれが初めてでした。大した作品ではないことはご容赦下さい。極めて雑なデザインではありますが、少なくとも現時点では私自身が個人的に使用することを想定しているので、このデザインでも可としたいと思います。

4.最後に

今回は、最近私がファブラボで個人的に作っていた雑な作品の中から、3点をご紹介してみました。ご覧いただいておわかりかと思いますが、私の作品アイデアは、①ふだんここのファブラボで活動していて、「これがあったら便利」と思うもの、②他の利用者も含めて、ファブラボで出した廃棄物を再利用できるもの、③国際協力の関係者や、地域で活動している人々の小さな「お困りごと」に答えるもの、といったところから来ています。

特に、③の点は、ブータン国内で活動されている協力隊員や、JICAの関係者の方には特に知ってもらいたいと思っていることでもあります。今なら世界中に3,000施設以上のファブラボがあるので、どこの国に派遣されている国際協力の関係者でも、ご近所にそんな施設がすでに存在するケースが多いです。自分の派遣されている国にそういう施設があるのかどうかを調べて、あればそれを活用し、現地で取り組める小さな課題解決策を探してみてもらえたら嬉しいです。

また、具体的に自分で手を動かしてものづくりをしてみると、今のファブラボCSTで、「これが足りない」「あれが足りない」といった工具や備品、原材料などの不足もよく見えてきます。技術協力プロジェクトが続いているうちに、これらの拡充をできるだけ進めていきたいと思います。

最後にもう1つ。上記1の雑巾のところでもご紹介した、私の実家にまだ現存する業務用ミシンとロックミシンの今後の有効活用のあり方についても、少し問題意識を持ちました。今の仕事が終わったら、所属している会社は退職して、高齢の母の暮らしを少しでも助けたいと思っていますが、父が遺した工具や母のミシンといった資産を、どう生活環境の改善に役立てたらいいか、考える必要がありそうです。