モーターのフリクションロスを減らす一つの方法

クレポリメイトに続く、ロストレガシー回顧録😊

今回はフォロワー”由良雪兎”さんから紹介された知識を検証していきます。

まだ現在のレギュレーションのようになってない昔、俗に言うパチ四駆等社外品とプチレースもしてた頃、タミヤ製モーターは所謂チューン系で、社外品ならThunderbolt等の高回転モーターマシン等と対等に競っていくために、どうしたら良いかと本気で色々な事が考えられていました。

その中で、今回の”軸受け磨き”も考え出されました。

その後レギュレーションが確立していく中で、モーターに何か手を加える事がタブー視されていき、以後は行われなくなった事から、昔からミニ四駆してる人以外には遺らなかった話です。

要するに、軸と軸受けのフリクション低減の為に接触面に磨きを行い、少しでも速度を出そうとしたのです。

今となってはモーターパワーも上がり、そこまでの究極を求めるシチュエーションがあまり無いのもあって、こういう知識はあまり聞きません。

しかし、軸受けと軸の当たり方で慣らしに伸び等違うのも事実なので、一つの方法として覚えておくと良いでしょう。

用意するもの

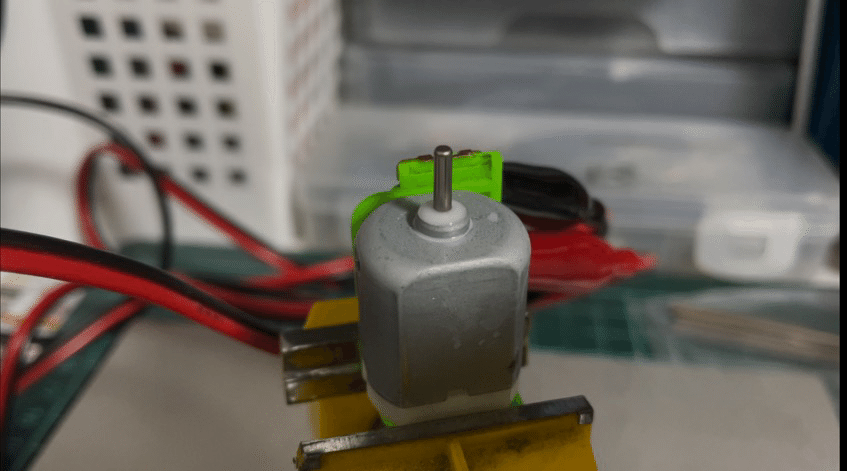

〇モーター軸を垂直に保ち、かつ通電できる固定具(私は小さいプラ万力)

〇タミヤコンパウンドもしくは微粒子の塗装用コンパウンド

※ メタルコンパウンドは削りすぎるのでNG

あとは容器と、水または低粘度のオイルです。

先ずは用意したコンパウンドを水または低粘度のオイルで溶きます。目安は牛乳ぐらいの流動性ですが、加減がなかなか難しい😅

写真では私は水で溶いていて、軸には注射器で差す事にしました。

用意出来たら、モーターを垂直に固定します。

とりあえず両軸ノーマル(若干走らせて当たりは出てるもの)を用意し、現状を計測してみました。

このモーターに、エンドベルを下に、モーターシャフトとメタルの境目に研磨剤を垂らします。この時、表面張力で研磨剤が盛り上がっているようにするのがベターとの事。

この時、もし研磨剤がメタルに吸い込まれるようなら隙間があるので作業は中止して下さい。ちゃんと盛り上がったままならば、次に進みます。

モーターを1.5V程度の低速で30秒から1分ほど回します。場合によりもう少し回すこともアリですが、やり過ぎには注意してください。

研磨剤がメタルに吸い込まれたら作業は終了ですが、私が試した限りではキッチリした軸受けほど全てが吸い込まれる訳ではなく、割り物がオイルと水でも多少吸われる感じは変わります。

エンドベル側も同様に作業します。

作業後は、モーター内に少なからず研磨剤が入ってますので、洗浄は必ずしてよく乾かしましょう。

よく見たら、研磨剤が小さな粒になって確認出来ました。

洗浄・乾燥後は必要に応じメタルとコミュテータに注油します。

手軽に入手出来るものならVGメタルオイルなど、私はYUTORIオイルYC-006を1差しだけ両軸受けに差しました。

この状態で計測してみます。

ノーマルモーターだからなのか、値的には600回転程度の向上に留まりましたが、大きく違ったのは、「音」と「安定性」でした。

モーターは回してると、電圧やモーター側の何らかの抵抗により、時々に回転数にムラや異音が出るのは経験があると思いますが、この回転数のムラ等が出にくい(回転数が安定している)のが確認出来ました。

モーターの回転数に振り幅が無い(小さい)方が、出力としては理想的なのは理解出来ると思います。

そういう意味で、軸受け磨きによるフリクション低減は少なからずある事は確認出来ました。

手間と効果を考えると、ハイパワーなモーターが一般的になって選別も出来る現状では、多分大多数の方はやらないかも知れません。

また、やって確実に同じ結果を得られるとは限りません。

ただ、私としては、このような着眼と積み重ねは大事と思っています。

ロストレガシーには、そのような大事な話が眠ってる。だから大切にしたいんですよね(´ω`*)

この記事が気に入ったらサポートをしてみませんか?