Stitch露光について

Stitch露光について。概要と、ほんのわずかに深掘りです。

— リソグラフィエンジニアの戯言 (@ProbablyClass1) November 19, 2023

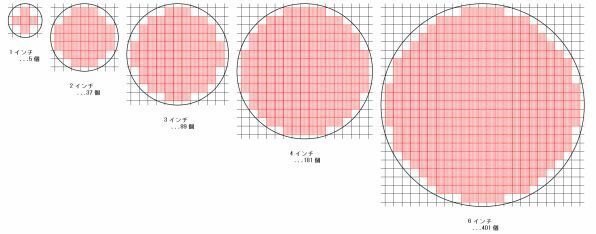

半導体露光の特徴的な制約の1つが、露光エリアサイズです。半導体前工程で製造されるチップは、このサイズ以下であるのが通例です。

一般的な縮小投影露光では世代により(ウェーハ上mm換算で)20x20、22x22、26x33などがあります。→ pic.twitter.com/ybrD1o5d2A

大チップ製品の話題とともに時々取り上げられつつある、Stitch露光の概要と、ほんのわずかに深掘りです。

半導体露光の特徴的な制約の1つが、露光エリアサイズです。半導体前工程で製造されるチップは、このサイズ以下であるのが通例です。

一般的な縮小投影露光では世代により(ウェーハ上mm換算で)20x20、22x22、26x33などがあります。

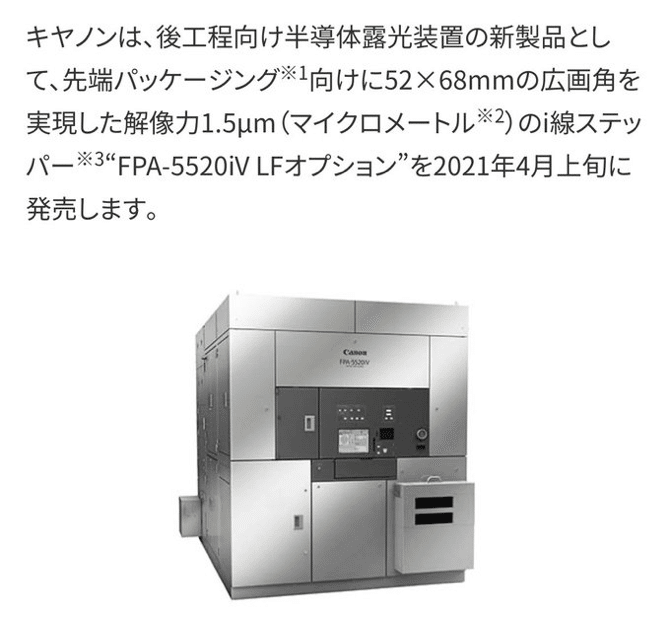

また主に後工程に用いる等倍露光では 52x52、52x68、78x66、場合によってはウェーハ全面(このあたりの装置はアライナーと呼んだりする)などもあります。

数字を見てわかるように露光縮小投影の最大サイズの倍数が通例。もちろん解像性や重ね合わせ精度とのトレードオフです(ここ重要)。

そして昨今話題の大チップ製品やインターポーザー、これに使われるのがStitch(繋ぎ)露光というプロセスです。

ん?これ最初から後工程用の等倍露光使えばいいやん?となりますがこれはその通りで実際に使われてもいます。

しかし製品の高性能化ニーズから必要とされる解像性の点では縮小投影に到底及びません。

そこで、複数のマスクを組み合わせたStitch露光が用いられます。継ぎ目はさすがにある程度のラフさが求められますが、繋ぎ目以外のエリアの解像や重ね合わせはナノオーダーで制御できます。

Stitch自体は特別な技術と言うよりも露光装置性能の活用、工夫、と言った方が近いです。

これで物理的なチップサイズの制約が解除されます。ウェーハプロセスでの面内均一性や歩留まり確保はまた別のお話。

ここまでが、概要。

ここから、Stitch露光の準備と設定についてちょっとだけ。

最大画角いっぱい(例えば26x33mm)に描画されたマスクを2つ用意して繋ぐとします。

このStitch露光のシーケンスは、

1つ目のマスクアライメント

→ ウェーハアライメント

→ 露光(一列ずつ抜けた縞々で)

→ 1つ目のマスクアンロード

→ 2つ目のマスクアライメント

→ 露光(残りの縞々分)

という感じです。

ここでいくつかのポイントがありますが、3つだけ言及します。

1つ目はマスクのデザイン。

露光機は、ロードされたマスクの4辺に対し、わずかに広い領域で物理的シャッターをしてから露光します。光散乱と実チップパターン外のアクセサリの露光を防ぐためです。

マスクは、このシャッターと重なる遮光帯部分の幅確保と、ステッピング幅を整合した設計が必要です。

2つ目は重ね合せ精度。

先ほどのシーケンスで2マスクそれぞれで アライメントをしますがウェーハアライメントは1回だけ。これはウェーハステージ絶対位置が極めて「安定」しているためで、途中でアンロードするとアライメント再現性ばらつきが乗ってしまいます。ステージ精度安定性がStitchの肝で

Stitch露光は決して新しい技術ではなく、露光機能を利用した奥の手のような位置付けでした。こんな形で脚光されるのは隔世の感があります。

3つ目は生産性。

スループットをどこまで確保できるか工場収益性としてはカギになります。上記に書いたフローの通り、露光プロセスの最中でマスクが一回切り替える必要があり、それは生産ロスに直結します。今まで外段取り(ウェーハロード中にしておけばよかった段取り)だったマスクアライメントが、完全に内段取りになるのは影響大きいです。

もしまだやったことのないエンジニアの方がいたら、1枚TEGマスクを使って遊んでみたらいかがでしょうか。

おしまい。