Arduinoを使って声の録音に特化したMIDIコントローラーをつくろう②~ケースの加工と配線図~

↓↓↓部品と購入の注意点編↓↓↓

MIDIコントローラーの自作は、すべて自己責任でお願いします。

本記事にはアフィリエイトリンクが含まれています。

理想図

サイズ感などは無視をして、理想を思い描く。

このときが一番楽しいです。

任意の場所から再生できるようにロケーション再生ボタンは必須。

再生・停止・録音ボタンは直観的に操作できるように、カラフルなアケコン用ボタンを使用。

ツマミはとりあえず2個くらいかな、という感じでザックリと決めました。

注文

電子部品屋さんで部品の注文をします。

今回はマルツさんから購入しました。

マルツさんは部品のデータシートがしっかりあるので、サイズを確認して購入できるので安心。

ケースのサイズを間違えるとゲンナリするので、細心の注意が必要です。

有名な電子部品屋さん

マルツパーツオンライン

秋月電子通商

せんごくネット通販

共立エレショップ

この4店舗が有名な電子部品屋さんです。

一般の方でも気軽に購入することができます。

使用した主な部品

マイコンボード:arduino leonardo互換機(Pro Micro)

ケース:タカチ電機工業(TS11-15)

プッシュボタン:三和電子(OBSF-30)

プッシュスイッチ:ミヤマ電器(DS193シロ)

可変抵抗器:Linkman(10kΩ Bカーブ)

ユニバーサル基盤:KAUMO (4×6cm 5枚セット)

基盤スタンド:サンハヤト(SPT-600)

USBケーブル:Poyiccot(転送速度:20Gbps,0.2m)

グロメット:iteck(KGE-18A)

補修Oリング:SANEI(PP50-30)

ケース加工

使用した主な工具

①補助線を引く

ケースにマスキングテープをペタリ。

補助線を引いて、穴をあける場所を決めていきます。

ボロボロのプラスチック定規を使ったのでガッタガタです。

スコヤを使えば良かったなぁと後悔。

②部品の配置を決める

部品の配置を決めます。

ツマミは2つだと心もとないので4つにしました。

穴あけ

①センターポンチで下準備

インパクトドライバーを使って穴をあける場合は、センターポンチを使って目印を付けた方が無難です。

500円程度なのでクオリティを求める場合は準備することをおススメします。

使い方は簡単で、印にポンチの先端を合わせてトンカチで叩く、それだけ。

窪みができるので、それにドリルビットを合わせることでキレイに穴をあけることができます。

鉄鋼用ドリルビットはとても滑るのです。

そして、あらぬ所に穴を開けるハメになってしまい、萎えた経験が何度もあります。

②下穴開け

滑りずらい細い径から、徐々に広げていきました。

鉄鋼用ドリルビットは折れやすいので注意しましょう。

短いタイプなら大丈夫だろうと思ったところ、見事にポッキリいきました。サヨナラ3ミリ。

③アケコンボタンの穴あけ

下穴が開いたらアケコンボタンの穴あけです。

30mmの鉄鋼用ホールソーを使います。

1つ2,000円くらいしました。

ゴツくて高い鉄鋼用ホールソーよりも、安価なバイメタルホールソーを買えば良かったと後悔しています。

商品写真を見る限りちゃっちい感じはしますが、ケース自体にそれほど厚みがないので問題ないような気がします。

次回は24mmのボタンを採用する予定なので、買っておかないと・・・。

※インパクトドライバーとホールソーを組み合わせて使う際は取付側の軸の太さに注意しましょう。

インパクトドライバー対応のものを選ばないと、別途ドリルチャックが必要になる場合があります。

④その他部品の穴あけ

可変抵抗器とロケーション再生用ボタンの穴は、それほど大きな径ではないのでテーパーリーマーを使ってグリグリ広げていきます。

少し広げては現物を合わせて、少し広げては現物を合わせて・・・を繰り返す力と神経を使う作業。

注意点は拡張するにつれて歪な形になってしまうことです。

ちょっと広げ過ぎただけで部品がすっぽ抜けちゃうということがたまにあります。

「穴は美しく拡張したいぜ!」という方にはたけのこドリルをおススメします。

これも次回作の為にこれも準備しておかねば。

このように自作は部品代は安かろうとも、工具などを揃えていくうちに少しずつお金が溶けていく恐ろしい沼なのです。

⑤電源用の穴あけ

一番頭を悩ませたのがUSB端子の穴あけです。

Type-Cの形に合わせて穴を加工するのは、どう考えてもメンドクサイ。

そもそもキレイにできる気がしない。

そんな折に見つけたちょっと変わったUSBケーブル。

「これをケースに固定すればいいじゃん!」と思いました。

1と2の径が同じでは、すっぽ抜けることとも知らずに。

キレイに丸く拡張できていればよかったのですが、これじゃあねぇといった感じです。

仕方がないので、グロメットを使って穴を埋めました。

ケーブルがひっぱられると壊れる可能性があるので、次回からはパネルパウント用のUSBコネクタを使いたいと思います。

仮組み

穴が開いたら部品を取り付け。

かわいい!

モチベーションが上がります。

仮組みの際に可変抵抗器についている突起はペンチでポキリとおりました。

ケースに小さな穴を開け、そこに差し込んで固定するための突起なのですが、面倒なのでそこまでしません。

購入する際に注意が必要な部品

★プッシュボタン:三和電子(OBSF-30)

アーケードコントローラー用ボタンには、ハメ込み式とネジ式の2種類があります。

私が買ったのはハメこみ式。

ケースが薄いため天板とツメの間に隙間ができるみたいで、打鍵間がよろしくない。

がっちり固定させたいならネジ式一択だと思います。

★補修Oリング:SANEI(PP50-30)

いやらしい隙間を埋めるために買ったのが水道補修用のOリング。

直径3.5mmなのですが、太すぎました。

なんとか取り付けることはできたのですが、おススメはしません。

厚さは1mm~2mmが妥当なのかなという印象です。

またOリングではなく、平ワッシャの方が向いています。

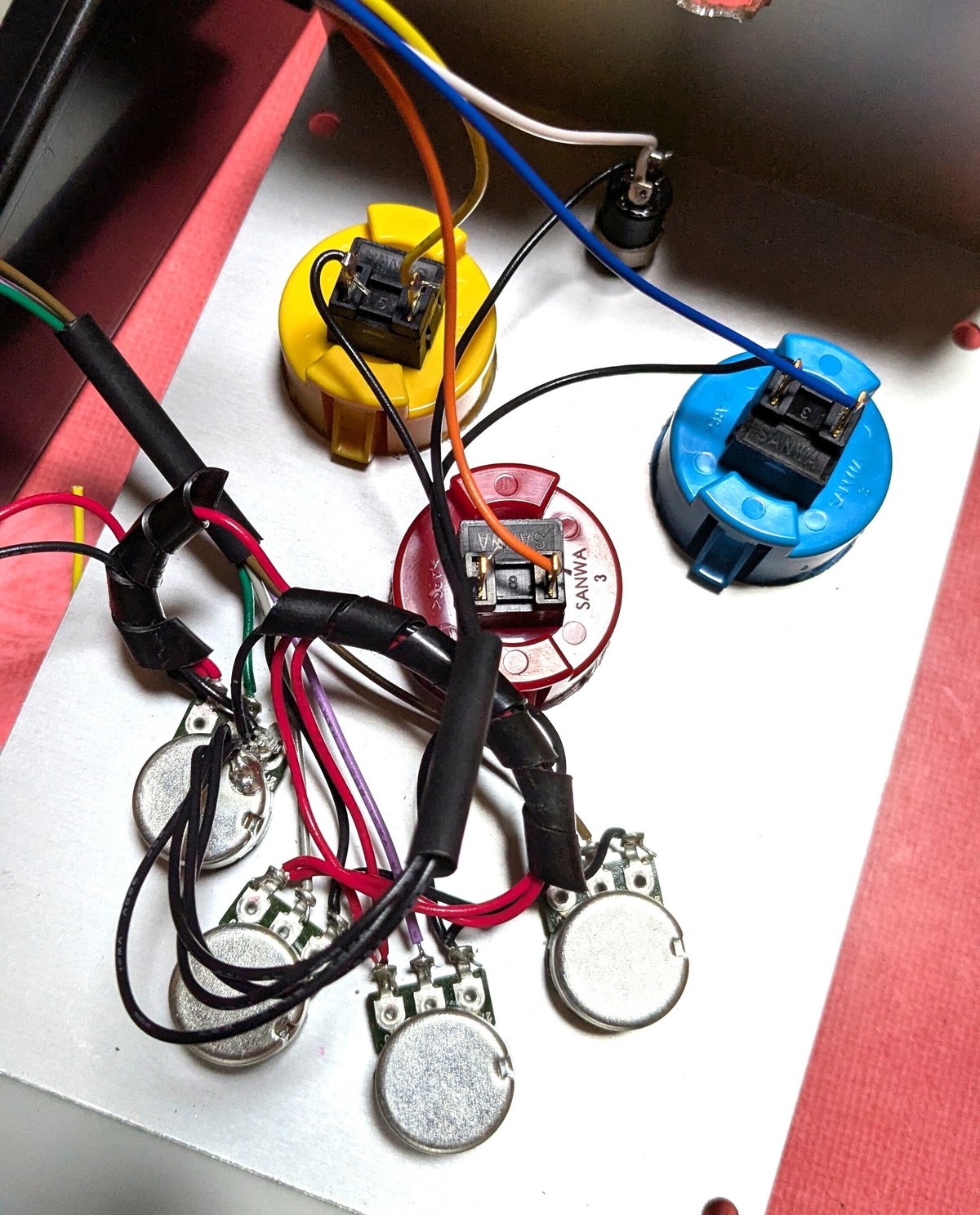

配線図

「こんな感じでやってみたら動いたよ」という図です。

正解ではありませんのでご留意ください。

黒色はアース線。

赤色はVCCの線。

これらは数珠つなぎにします。

黄色と青色は信号線です。

はんだ付け

①部品の配線

ボタン、スイッチの端子は2つあります。

裏をみたらプラスマイナスマークがどこにもなかったので特定の向きはな無いようです。

プッシュボタンはSANWAのロゴ側を信号線と決めて配線しました。

※取り返しのつかない失敗

可変抵抗器の配線を間違えてしまいました。

普通はツマミを右に回すと音量などの数値が上がるのですが、アースとVCCを間違えてつけると逆の動きをします。これが非常に使いづらい。

プログラムで反転させることもできましたがコードは少ない方が安定して動くと思うので、配線には注意しましょう。

②USB端子の補強

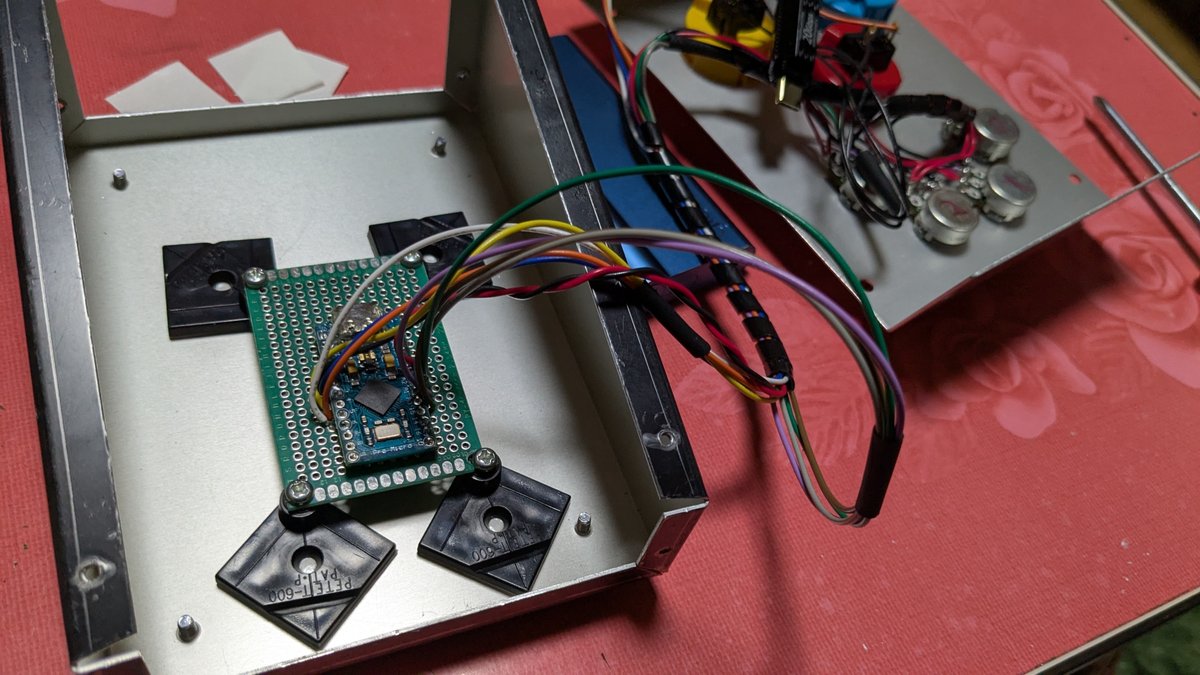

互換機のPro Microは、USB端子が脆いという記事を数件見たのでグルーガンで補強します。

③付属のピンヘッダをマイコンボードにはんだ付け

④ピンヘッダの足を曲げる

使わない端子もあるので気合でピンヘッダの足を曲げて、ユニバサール基盤に固定。

ブレッドボードやデュポンケーブルを使うなど、配線の可能性は無限大なので、あれこれ試すのも楽しいと思います。

⑤アース、VCC、信号線をはんだ付け

⑥基盤の固定

はんだ付けが完了したら、基盤スタンドで固定。

付属のネジが大きかったので、基盤側の穴を拡張したところ1つがダメになりました。

USBケーブルを取り付けて、そっとケースを閉じる。

⑦完成

まとめ

部品選びのポイント

ケースのサイズ確認は慎重に

部品が収まらないと加工が大変。必ずデータシートを確認し、事前に寸法をチェック。ボタンやOリングのタイプ確認

ハメ込み式やネジ式などの違いを理解して選ぶ。隙間を埋めるOリングは厚さに注意。

工具の選定

穴あけには適切な工具を使用

ホールソーやドリルビットはケースの厚みや材質に合ったものを選ぶ。テーパーリーマーは微調整に便利だが穴の形が悪い。USB端子加工の工夫

ケース加工が難しい場合、パネルマウント用コネクタを利用すると便利。

加工時の注意点

補助線とセンターポンチで位置を正確に

補助線を引き、センターポンチで目印をつけることで穴あけ精度が向上。ドリルビットの径を徐々に広げる

大径の穴を開ける際は、細い径から徐々に広げることで失敗を防ぐ。

配線とはんだ付け

可変抵抗器の取り付け方向に注意

通常の操作感(右回しで数値上昇)を意識して配線。向きが逆だと使いづらい。