SketchupからCut2Dそして切削まで

SketchupとCut2Dで切削を実行する方法です。

ちょっと効率わるいかもですが、4年前の記事を再アップ。

CNCの初歩的な話については文末に記載。

全体の流れ

SketchUpで製図→SketchUpでDXFを出力→Cut2DでDXFを読み込み切削パスを計算→USBCNCです。

SketchUpでの作業

STEP 1 : まず、Sketchupで描いた立体を展開図にする

まげのある「くの字」や「箱形」のパーツは、内側の面を展開して平面展開図を作る。その際まげしろを足す。

まげしろは、90度の場合、板厚の半分を折り線の左右に足しておけば大丈夫。

たとえば、t1.2mmのアルミ板であれば、折り線を中心に両側に0.3mmずつ足せばOK。合計で0.6mm伸びることになり、t1.2mmの半分となる。「Z字」のように内外に互い違いに曲げる箇所がある場合には、山折内側の展開図に谷折り外側の展開図を追加してまげしろを足す。つまり、板厚の断面中央を基準とした展開図となる。

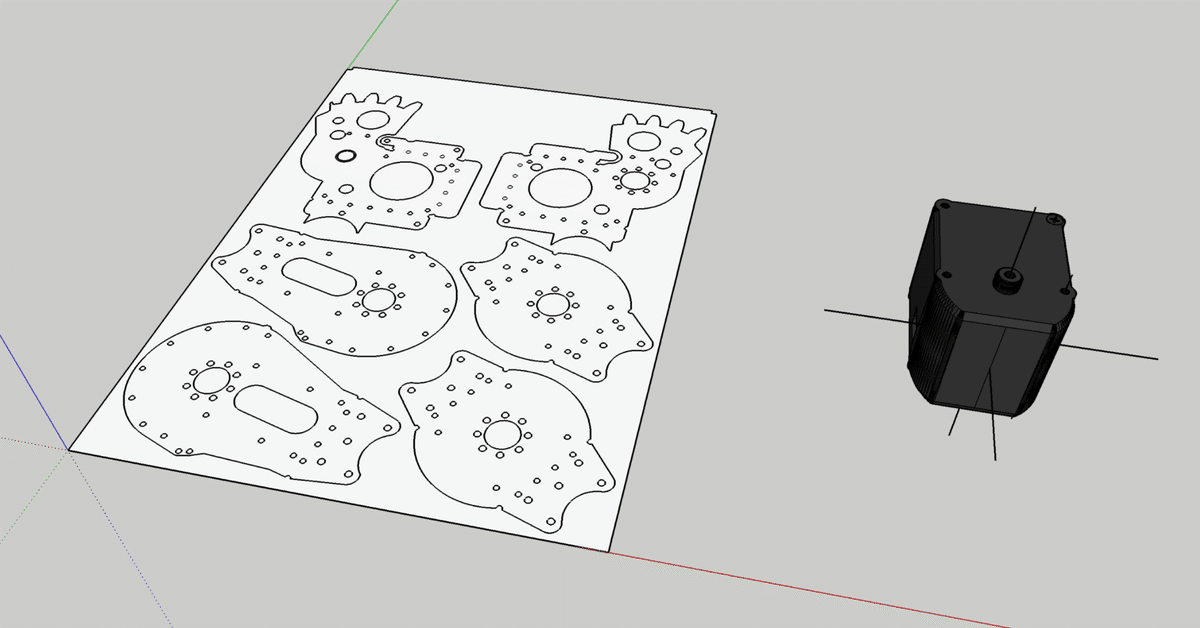

最後に、板のサイズ(BT200なら150x200)の枠を描いて、そこにパーツを並べる。枠からはみ出ないように注意。

板のサイズを描く方向は、下図のように原点から緑の線の方に長い矩形で描いておくとCut2Dで読む込む際にも方向が合致する。図の左下がCNCでも原点になる。

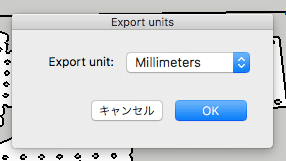

STEP 2 : DXFファイルを出力する

DXF書き出し用のプラグイン(フリー)を導入しておく。説明は割愛。

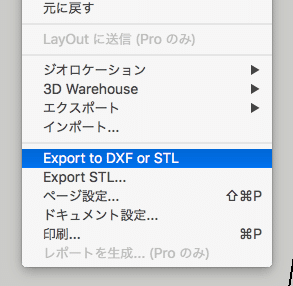

書き出すものを指定して、プラグインを実行する。

選択しなければ全部書き出すかと聞かれる。

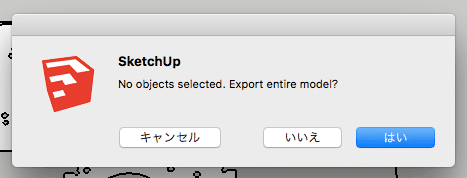

書き出すサイズを指定する。普通はMilimeters。

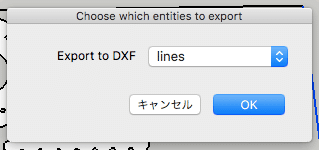

線の種類はlinesを選択するとうまくいく。

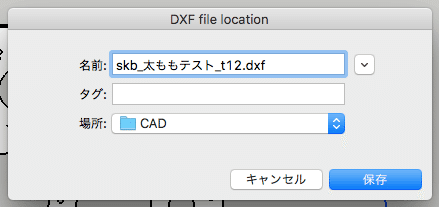

出力するdxfファイルの名前を決めて保存する。

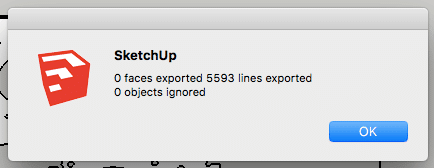

何本の線がエクスポートされか表示される。

出力がうまくいっているかが確認できる。

Cut2Dでの作業

STEP 3 : 作成したDFXを開く

下の辺がKitmillではドリルがある側で、左下が原点になる。

STEP 4 : 設定する

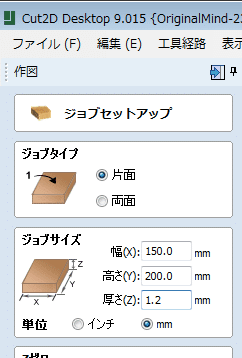

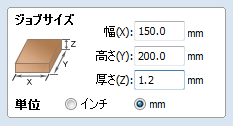

ジョブサイズには、DXFファイルの最大サイズがそのまま入る。

(STEP 1 で描画した板の矩形が反映されている。)

板の厚みだけ変更する。また、単位をmmにするのも忘れずに。

ここではt1.2mm厚を設定。

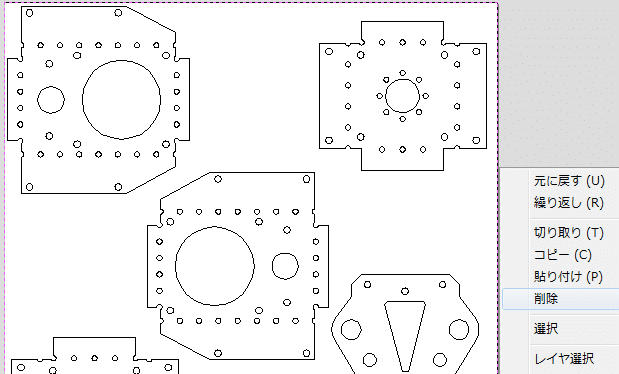

STEP 5 : 余分な線を消す

外枠の線は板サイズの設定用に描いたものなので切削不要。

選択して右クリックメニューなどから削除する。

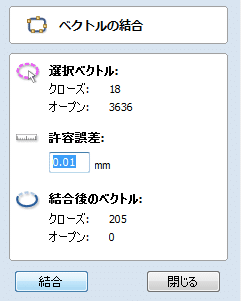

STEP 6 : 切削パスのために線を閉じる

切削するものを全選択する。

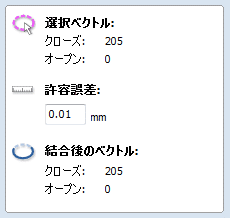

「ベクトルの結合」を選び、実行する。許容誤差は0.01など。

全てのパーツを切り抜く場合、全ベクトルがクローズ状態になる。

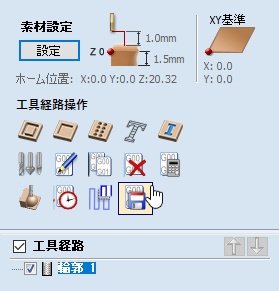

STEP 7 : 工具経路を設定する

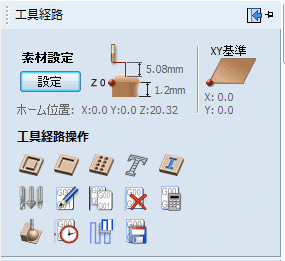

画面の一番右端の上の方にある「工具経路」のタブを開く。

「工具経路」は縦書きのタブになっていることもあるが、とにかく画面の右端にある。

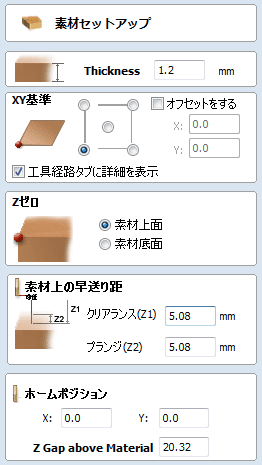

まず素材設定をする。厚みは1.2mm。

その他はおそらくデフォルトで大丈夫。

「素材上の早送り距離」を指定する。

クリアランスは、加工位置に移動する際の高さ。

プランジは材料を掘る際にどの高さまで接近するか(=どこから切削用の移動スピードにするか)を決める数値。

数値が小さい方が作業時間が早くなるが、数値に余裕をみることで過負荷による作業停止やエンドミルの破損などのリスクを減らせる。

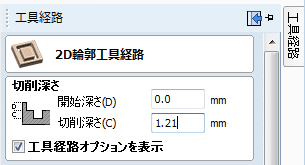

STEP 8 : 2D輪郭工具経路を設定する

下図のようなアイコンを押して設定画面に行く。

切削深さを設定する。

パーツが十分に大きく、またバリ取りなどが面倒な場合は板厚+0.01ぐらい掘り込んでもよさそう。

薄くバリを残せばパーツの固定にもなる。その場合は、-0.02など、実物あわせで調整する。

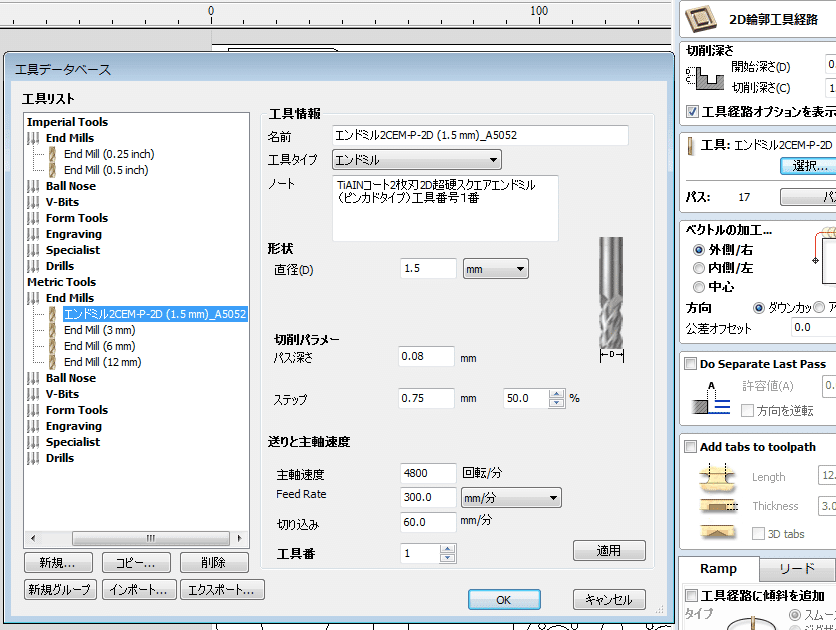

STEP 9 : 工具の設定

今回は2CEM-P-2Dという1.5mm径の超硬スクエアエンドミルを使用。

「パス深さ」は1回の切削時にZ軸を下げる量。

これが大きすぎると、作業中に過負荷で止まる。とりあえず図の設定数値で切削はできた。

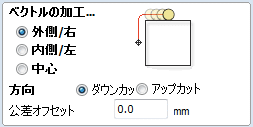

STEP 10 : ベクトルの加工を設定する

「ベクトルの加工」は、図面の線に対してエンドミルが通過する位置。

ロボット部品の切り抜き加工であれば、外側/右を選んでおけばよい。

罫書き線を加えたい場合には、中心がよい。

座繰りの穴など、板厚の途中までの深さの穴を掘る場合には、穴のラインだけを選択して「内側/左」を指定するとうまくいく。

ダウンカット、アップカットは切削特性の違い。一般にはダウンカットとでよいらしい。

説明は以下が詳しい。http://www.nttd-es.co.jp/products/e-learning/e-trainer/trial/nc/nc_upcut.htm

STEP 11 : タブの設定

切削時い完全に切り離さずに一部のみ周囲と一部つなげておく設定。

細かい部品はこれを設定すると吹っ飛びを防げる。

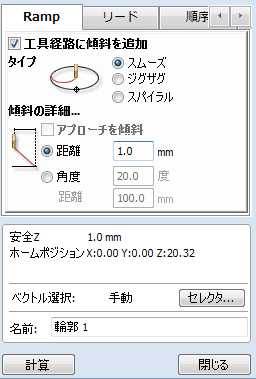

STEP 12 : ランプの設定

エンドミルはドリルとは違い垂直に切り込むのが苦手。

垂直ではなく斜めに切り込む設定を入れることで、切削をスムーズにするための設定。

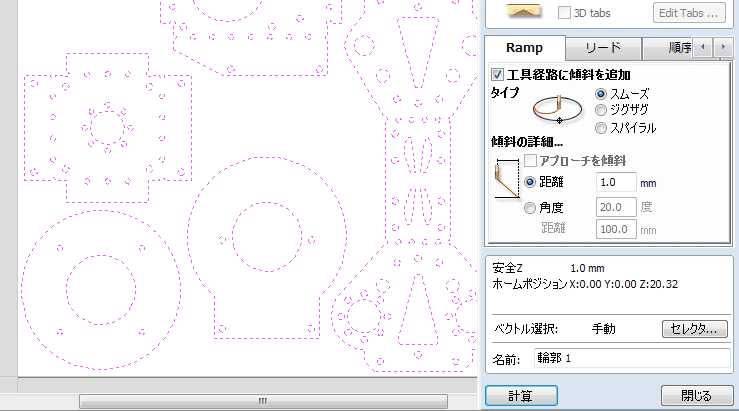

STEP 13 : パスの計算

「計算」ボタンを押してパスを計算する。

図面上の切削対象の線が全て選択されているか確認。

プレビュー画面に入ったら閉じるを押す。

いろいろプレビューできる。

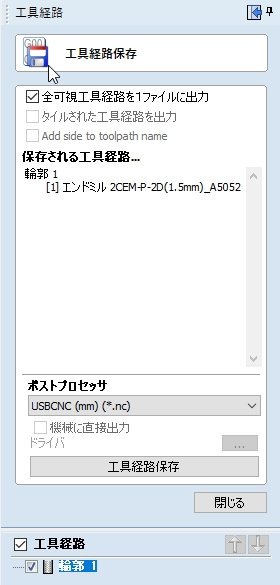

「工具経路を保存」のボタンで切削経路の .ncファイルを出力保存する。

Kitmillでの作業

STEP 14 : アルミ板などの素材を設置する

Kitmill本体の台にアルミ板などの素材を設置する。

アルミ板→(アルミ板付属の養生フィルム)→両面テープ→捨て板→両面テープ→Kitmill本体の台

という順番で板を台に固定する。

この時しっかり粘着しておかないと切削時に板が震える。

板が震えると振動で大きな音が出て切削面が乱れ、板が浮けば切削に負荷がかかりKitmillが停止する。アルミ板を購入した時についてくるブルーやホワイトの養生フィルムはつけたまま使える。

捨て板はベーク板をアルミ板と同じサイズに切ったものがおすすめ。

切削状態が良ければ、捨て板は次の切削の捨て板としてリサイクル使用できる。

両面テープはブランド品など質の良いものを使うと作業がラク。

STEP 15 : Kitmill本体の電源を入れる

USBCNCを起動したPCと接続し、Kitmillのenableランプの点灯を確認する。

USBCNCでの作業

STEP 16 : USBCNCの動作確認をする

Kitmillに接続した状態のUSBCNCからカーソルキーなどを押し、Kitmillが動作することを確認する。

STEP 17 : ワーク座標の原点を設定する

マニュアル操作でエンドミルを原点まで移動する。

原点は板に対してエンドミルがある側の端、ステッピングモーターが横に突き出している側の端のカド。

刃先が板材に触れるギリギリまでエンドミルを下げる。

エンドミルの固定を緩めてストンと素材面に落とす。そこでエンドミルを固定する。

ワーク座標の原点設定ボタンを押す。

(画面右側の照準のようなアイコンの3つのボタン)その下にある白黒の照準ボタンが、原点復帰ボタン。

ワーク座標の原点から離れたところにある安全な「原点」に戻る。

この位置は原点センサーで取得される位置になる。

STEP 18 : ncファイルを読み込む

「AUTO」→「LOAD」ボタンを押して、STEP 13で作ったファイルをUSBCNCで読み込む。

STEP 19 : 切削を開始する

緑色の「START」ボタンで切削を開始する。

トラブルシューティングとコツ

穴を貫通させるため、やや深めに切削深さを設定し、ねじ穴のみを選択した.ncファイルを作り実行すると便利。穴の切削はベクトル加工で「内側/右」で設定できる。(穴あけ加工設定を使うべきかも)

同様に軽いポケット加工は、ポケット深さ用の.ncファイルを作って実行してもよい。(その方法しか知らない)

切削が途中で止まってしまった場合には、板は台に固定したままにする。

Cut2Dに戻り、工程の後半や切り離されていないパーツの部分だけを選択してパスを再制作、切削の続きを実行する。切削が終わったアルミ板に残りがある場合には、捨て板からはずさずそのまま保管する。

最後の切削図面を利用すれば、アルミ板の残った場所で細かいパーツを切削できて便利。過負荷で停止している場合には設定を見直す。

切削ポイントに切削油(クレ556とかでも可)を足すことで、負荷が軽減することもあるが、ブロアーや集塵機で切削中に切削クズを自動処理するのが理想。途中までしか削れていない場合、エンドミルの固定が甘くてエンドミルが短くなってしまったか、Z軸の限界に達していてエンドミルがそれ以上進まなかった可能性がある。

ポケット加工は切削深さの浅い順に切削したいラインを選択して経路を設定、まとめてncファイルに書き出せばOK。

CNCを使ったことがない人向けのメモ

CNCはアルミ板などを切り出したり、削ったりする装置。初心者おすすめはkitmillシリーズで20万円前後。

ただし相当うるさいので防音ケースが必要。自作可能。

作図、パス計算、切削機制御は別のソフト。

(Fusiton360では統合されているようだが私は使い方を知らない。)図をちゃんと描けばCut2Dが全部自動判断して切削パス(切削するときの刃のルート)を自動で作ってくれる。穴も開けてくれる。

アルミ板は両面テープで台に固定するのが普通。

台にぴったり固定しないと板が震えて切削できない。材料やエンドミルはネット検索で購入できる。

この記事が気に入ったらサポートをしてみませんか?