サポート材のスライス設定に真正面から取り組む[FDM 3Dプリンタ]

「45度を超えるオーバーハングを避けてモデリングする」

「サポート材まみれ、サポートがはがれない。」

「サポート材が付いちゃうから形状変更しなきゃ」

というようなツイートを見かけることがちょいちょいあるのですが

「いや!ちょっと待ってくれ!」

「切削加工や射出成型よりも自由に形状を作れることが3Dプリンターの有用性でしょ!」と思うわけです。

サポート材の生成がうまくできれば自由な造形が可能になりますので、サポートの悩みと真正面から戦う術を書こうと思います。

そもそもFDM 3Dプリンタにおける良いサポートの条件とは?

前提として私の考えるFDM(FFF)3Dプリンタでの良いサポートとは下記のような感じです。

・サポートがきちんと印刷物を支える。

・印刷後には除去しやすい。

・サポート部分の印刷時間が短い。

・サポート材料使用量が少ない。

旨い!早い!安い!

シングルノズル&シングルマテリアル

もちろんデュアルノズルのプリンターで水溶性サポートを使えば、サポート設定などなんという事は無いのだ......が、

・デュアルノズルのプリンターはお値段が高め

・デュアルノズルは調整がしんどい

・水溶性サポートのお値段が高い&湿気に敏感

・ノズルの切り替えに時間が必要なので印刷時間が延びる

・手元にあるプリンターはシングルノズル

という訳でシングルノズル&シングルマテリアルでより良いのサポート材を目指してみます。

熱と隙間でくっつき加減をコントロールする

↑サポート設定の極意とはこれです。↑

適切な融着温度と適切な隙間を印刷物との間に作ってやれば良いサポートが出来上がります。

サポートと印刷物の間を微妙な融着状態にする必要があります。十分に支えられる程度には融着し、手や工具で剥がせる程度には強度が低い必要があります。

融着させないためには隙間が広いほうがよく、サポート材は冷えている方が良いですね。

うまくサポート材がはがれるなら隙間が狭いほうがサポート面の出来栄えは良いです。

つまり、

「強固に融着してしまう危険を回避しつつ、剥がせる融着をどう作るか?」

が課題になります。

目標は、ほとんど治りかけのカサブタのようなサポート材です。

プリンター側のハードウェアでできること

そもそも60度以上の深いオーバーハングが印刷できるようなプリンターもあります。

根本的にサポートの必要な部分が減りますので、そのようなプリンターだと苦労も少なくなります。

そうしたプリンターは、

・きちんとしたプリントファンとダクトがあり、印刷中の印刷物を十分強制的に冷却できる。また、風量が調整できる。

・ノズルの先端からの熱伝達やヒートブロックからの放射熱が遮断されている。

要するに

「その層を印刷する前に、足場になる層をきちんと冷却して固めておける」

という事です。

印刷物を冷やしすぎると反ったり、層の間の癒着が悪くなり割れやすくなるので調整ができることも重要です。

ファン風量足りなければ交換し、ダクトが不適切なら交換するかより良いダクトを印刷して取り付けましょう。きっとこの記事を読んでいるあなたのプリンター用のダクトもThingiverseにあります。

ノズルの先端があまりにも大きいノズルなら交換しましょう。

ヒートブロックに履かせるシリコンのソックスがあったりもします。

カプトンテープやグラスウールをヒートブロックを巻いてもいいでしょう。

輻射熱が印刷物に降りかかるのを抑えてくれます。

パラメーターを全部表示する

かなり細かいパラメータをいじるので、すべてのパラメータを表示してください。

Print Settingメニューのところの🍔ハンバーガーメニューのところをクリックするとゴチャっと出てきますが、ALLを選択すると変更可能なすべてのパラメーターが表示されます。

プレビューをちゃんと確認しよう

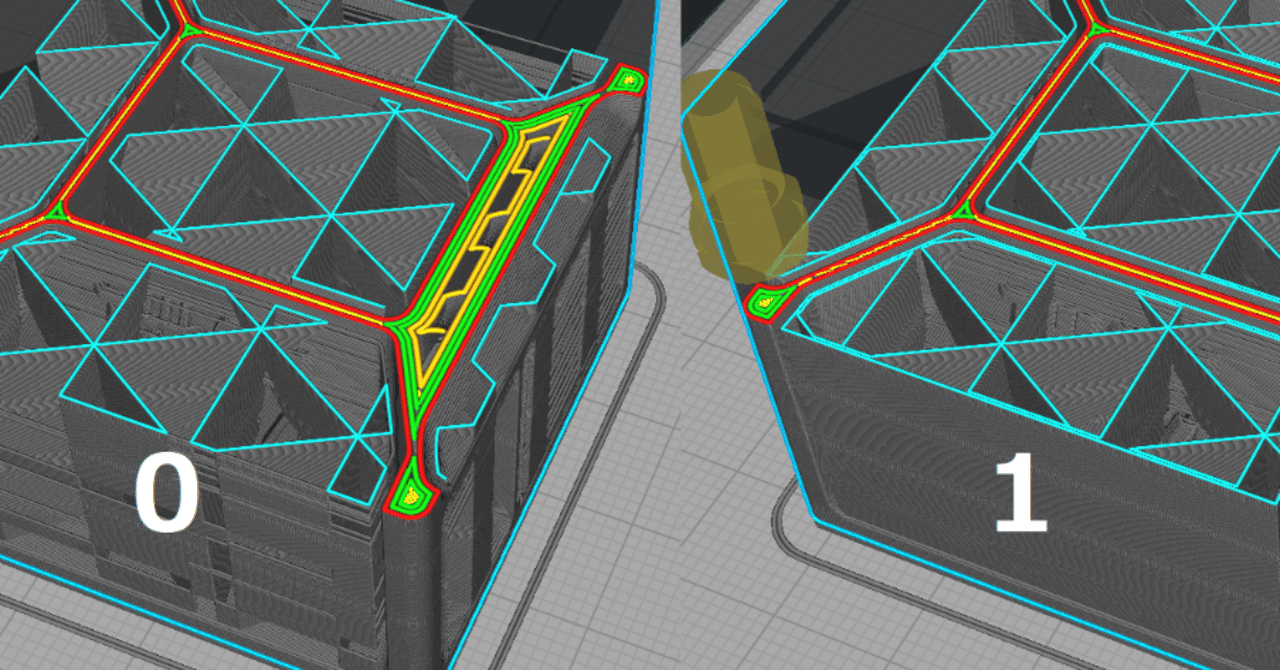

意外と知らない人がいるらしいのですが、プレビュー画面で表示を切り替えることで、LineTypeやSpeed、Layer Thicknessなどが部位ごとにどう変化するのかを確認することができます。

どんなプリントになるかをここで”毎回、必ず確認”しておきましょう。印刷して失敗する前にここで問題点が見るかる事も多いです。

Line Widthを調整する

いよいよパラメーターを調整しますが、まずはSupport Line Widthを調整します。

意外かもしれませんが、印刷が早く、壊しやすく、剥がしやすいサポートを作るための大事なパラメーターです。

Support Line Widthはノズル直径の50~70%程度でもしっかりとサポートが形成できます。とりあえず0.26mm程度で試してみて、具合をみて増減させてください。

サポート部での樹脂の押し出しが減りますので、代わりにサポート材の印刷速度を上げ、サポートインフィルの割合を減らすことができます。

Support Interface Line Widthもやや減らしておきます。

これは後ほど説明するSupport Interface(Support Roof)をはがれやすくする為です。

さらにInitial Layer Line Width を増やすことで、一層目でサポート材が細すぎて定着しずらいことがあるので、それを補填します。

サポート材の印刷スピード

Line Widthを変更しているので、それに応じてスピードを上げます。

Line Width×Speed=樹脂の押し出しスピード

という事になりますので、樹脂の押し出しスピードが一定に近くなるようにSupport Infill SpeedとSupport Interface Speedを調整します。

サポート材の印刷時間が短縮できます。

サポートルーフとサポートインフィル

本丸のサポート設定の部分です。

まずはEnable Support interface に☑チェックを付けます。

今回の設定ではこのサポートインターフェイスを前提としたセッティングを作ります。

サポートインターフェイスはサポート材で作るラフトのようなものです。

密なサポート材を印刷物と接する部分に作ってしっかりと支えてやるわけです。

Floor側のサポートインターフェイスは基本的に不要なので印刷時間短縮のために外しておきましょう。

下の画像では水色のところがサポートインフィル、やや濃い水色でジグザグになっているのがサポートルーフです。

サポートの角度については印刷冷却ファンの能力やCooling項目の設定、レイヤー厚み、ベッド温度、外気温などと絡む部分ですが、50~60°ぐらいが標準でしょう。自分のプリンターの能力と相談して設定を変更してください。

Support Patternについてですが、TriangleかGyroidがおすすめです。

よく使われるLineやZigZagに比べて、特定方向でのサポートインフィルの穴ができずらく、サポートインフィルの割合が少なくても造形物を支えやすいからです。

Support Wall Line Count ですが、0になっている場合は1を入力してください。サポートエリアの外壁(Wall)が囲まれるので、小さなサポートエリアでサポート材が形成されないという事態を防ぐことができます。

また、サポート材の強度が全体的に上がり、サポートルーフも崩れにくくなります。

局部的には肉厚が薄くて弱いけれど、全体の構造としては強いサポートをつくります。

Support Density ですが、Support Line Widthを小さくしてあるのでその分減らしてしまいましょう。8~10%程度あれば十分なはずです。

すぐ下にSupport Line Distanceの項目がありますが、この距離だけブリッジが掛けられればサポートルーフを作る事ができます。プリンタのブリッジ能力と相談しながら割合を減らしていきます。

Enable Support Brim についてはサポート材の高さがある場合は☑をつけておきましょう。サポート材にブリムをつけることでサポート材が倒れるのを防ぎます。

サポート材と印刷物の隙間を調整する

サポート材と印刷物の隙間(Support Z Distance)を調整することでサポート面の仕上がりと融着具合が大きく変わります。

基本的にはこの距離分サポートルーフと印刷物の間に隙間ができます。

しっかりと支えたい場合は小さな値にしたいですが、あまり小さい値だと完全にくっ付いて剥がせなくなります。

人によっては0.1mmだとか、1レイヤー分の厚みだとかいう人もいますが、Support Top Distanceについては0.05~0.1mm程度に設定してください。

支え具合と剥がしやすさのバランスをこの数値でとります。

Bottomについては支えるものは無いので、0.12mm前後等やや広めに設定すると剥がしやすくなります。

Support Join Distance を調整すると、サポート材とサポート材をつなげてひと固まりのサポート材にすることができます。

小さなサポート箇所が点々とマダラ状にある場合などに、サポート材が倒れたり時間がかかってしまう場合には大きめの数字を入れるとひとかたまりにつなげることができます。

Support Horizontal Expansionではサポートを水平方向に広げます。

下向きにとがった形状など、サポートしずらい形状の周りを包むようにサポートすることができるので有用なテクニックです。

プレビューを見ながら調整してください。

小さなサポートエリアにサポート材を出したくない場合はMinimum Support Areaを設定することで防ぐことが可能です。

サポートインターフェイスを調整する

Support Interface Thicknessでサポートインターフェイスの厚みを設定します。0.6~1mm程度あれば良いはずです。多めに設定するとより確実なインターフェイスができますが、印刷時間が伸びていきます。

Support interface Densityはまずは75パーセント程度に設定してください。

100パーセントだと完全に板状のインターフェイスになってしまい、融着が点接触にならず、くっつき過ぎてしまいます。また、樹脂が余ると印刷部にサポート材が食い込んでしまいます。

Support Interface PatternはZig ZagとConcentricが選べますが、Zig Zagの方が小さなエリアでも確実にインターフェイスが作られますが、Concentricでは大きなエリアでより剥がしやすいインターフェイスができるようです。

基本的にはZig Zagで良いでしょう。

冷却設定の調整

Fan Speed Override の項目でサポート材のスキン部分でファンを強めに回すことができます。強めに冷却することで、小さなSupport Z Distanceでも剥がれやすいサポートになります。

Fan Speed Overrideを設定することで、定着や部品の強度のためにRegular Fan Speedは少し小さめにすることができます。

Regular Fan Speed at Heightは大きめにすると定着が良くなりますので、反りを抑えることも可能です。

その他

Use Towersはあまり役に立たないので、チェックを外しておいた方がいいかもしれません。

実験的な機能ですが、面白い機能がいくつかあります。

※Cura4.7で正式な機能に格上げされました。

Tree Support : 樹状サポートなどと呼ばれますが、部品の周りを這うようにしてサポートが生成されます。SupportのモードをTouching Build Plateにすると効果が分かりやすいかもしれません。

Make Overhang Printable :強いオーバーハング部の形状を変更してプリントしやすくしてくれます。ただ形状が変わってしまうので使えない場合が多いかもしれません。

Enable Conical Support : 円錐サポートなどと呼ばれるものです。

上向きの円錐状に下は小さく、サポート面付近で広がる様なサポートが生成できます。

大きなサポート面積がある場合に特に印刷時間が短縮できるので、個人的にはよく使いますが、水平に近い広いサポート面では良いサポートにならない事とあります。

サポートの外し方

ラジオペンチやニッパー、ソルダーアシストなどをうまく使い分けてサポートを外しましょう。

今回の設定で大きなサポートはラジオペンチで強めに掴めば潰れるようにできると思いますので、適当に潰してちぎれば良いでしょう。

サポートルーフはニッパーでルーフと印刷物の隙間を挟むようにするとパリッと取りやすいかと思います。

サポートルーフとくっ付いていて白くなっている部分は、ポケトーチやバーナーでサッと撫でるように炙ると元の色に戻すことができます。

最後に

サポート材は3Dプリントの裏方と思われがちですが、優秀な裏方は高度なプリントを支えてくれます。うまく裏方の力を引き出す役に立てば幸いです。

幸いついでに本記事の購入やサポートを頂けますと嬉しいです。

購入していただくとこの記事が更新されたときに通知が届きますので、よろしくお願いいたします。

ここから先は

¥ 500

Amazonギフトカード5,000円分が当たる

記事をサポートしていただくと、一層のやる気と遊び心を発揮して新しい記事をすぐに書いたり、3Dプリントを購入してレビューしたりしちゃうかもしれません。