第2章 プラスチックの特徴とその構造

2.1 プラスチック材料の特徴

プラスチック材料は、高分子といわれる分子量の大きな分子から成り立っている材料であり、ゴムとか合成繊維と同じ仲間である。その構造についてはあとで詳しく説明するが、透明性というプラスチック特有の性質を利用して製品になるもの、プラスチックの軽さを利用して金属材料に置き換えた製品(部品)もあるし、半導体の基板もプラスチックの絶縁性を応用した製品である。

石油を原料としているから問題であるとか、環境汚染の原因は腐らないプラスチックであるというのプラスチック使用を制限するような意見もでてきているが、ここまでプラスチックが普及してしまうと、この材料がなくなってしまうと、大げさに言えば現代の文明が崩壊するところまできている。

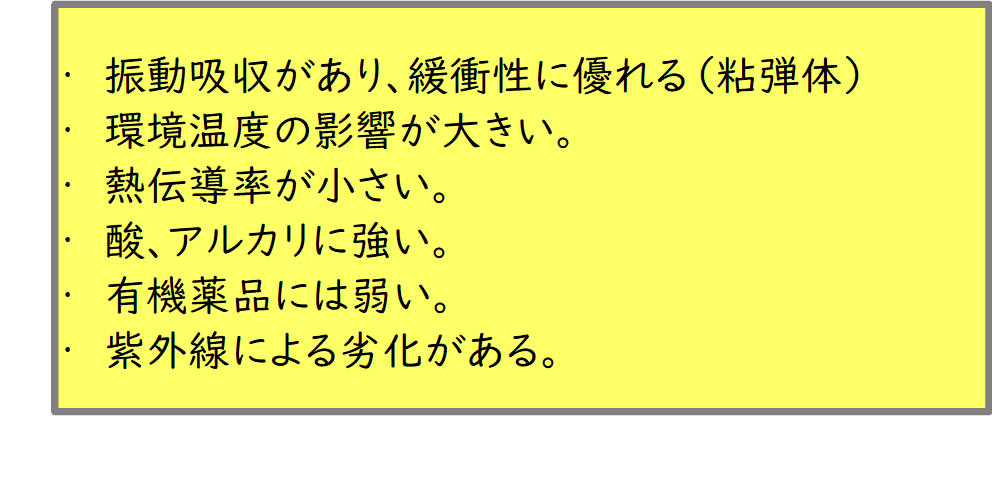

なぜ、このように現代社会がプラスチック材料に依存するようになってきたかについてその特徴を図2.1と図2.2に示した。

2.2 なぜ標準材料がないのか

鉄鋼などは含有する炭素の量によって強度が決まるので、その量を制御することで規格にあった材料をつくることができる。しかし、プラスチックではこのようになっていない。これはプラスチックがいろいろな原子(主として炭素)が共有結合で結ばれた長い分子の集合体であることにより、あとで 詳しく述べるようにあまりにも多様性に富む構造であることがその理由である。

プラスチックは繊維やゴムと同じ、高分子(polymer, macromolecule)である。「高」を「長」と考えるか、英語表現のとおり「巨大分子」という方がその構造を理解しやすい。図2.3に示すように、分子量の低い分子を何百個あるいは何千個も化学的に結合させることを重合(polymerization)という。こうしてできたものを重合体(polymer)というが、結合のもととなった構成単位(monomer)の分子をMとすれば、重合体である高分子は,一般に[-M-]n と表すことができる.nは構成単位の繰り返しの数を示しており、重合度(degree of polymerization)と呼ばれる。この一本の重合体を主鎖とよんでいる。主鎖には側鎖として短い原子がついている場合も、あるいは長い原子団がつながっている場合もある。前者を短枝側鎖、後者を長枝側鎖という。構成単位の分子量と重合度nをかけ合わせた値が高分子の分子量ということになるが,固体としてプラスチックといわれるような高分子は分子量でおよそ10,000以上のものである.分子量はプラスチックの物性に大きな影響を及ぼす。

主鎖や側鎖は必ずしも一つの原子団からできている必要はなく、図2.4に示すように、いくつかの原子団を組み合わせる方法があり、交互に繰り返す場合もまとめて繰り返すこともできる。また、側鎖に他の原子団を結合させることもできる。こうしてできた高分子は共重合体(copolymer)とよばれている、高分子の性質を改良するための方法として実際に使われている。これに対して同一の原子団が繰り返しつながって主鎖を形成するような場合は

単独重合体(homopolymer)という。

高分子を構成する単位の原子団は共有結合(covalent bond)で連結されることで長くなっている。これを一次結合(primary bond)という。一次結合で一次元に鎖状に伸びている高分子は線状高分子(linear polymer)といわれており、これらの分子が集まったものはいわゆる熱可塑性プラスチックス(thermoplastics)と呼ばれる材料である。単独重合体の場合には、高分子の構成単位の原子団の種類がそのままプラスチックの種類になり、たとえばPEは[-CH2-CH2-]nと表され,PVCは[-CH2-CHCl-]nなどのように表される。以下の章ではプラスチック材料の種類を表す名称を英語表記で略記する。その構造をもう少し詳しく説明する。

(1)架橋と分枝

化学的な結合が一次元状ではなく三次元的状に広がる場合がある.このような高分子は網状高分子(network polymer)と呼ばれ、これが熱硬化性樹脂(thermosets) といわれるものである。EPやUPESなどである。この場合は分子量という定義はできなくなるが、その代わりに一次結合で結ばれる網目の密度(crosslinking density)を定義する。これらのプラスチックの物性には分子量ではなくこの網目密度が影響を及ぼす。また、網目をつくることを架橋(crosslinking)という。架橋が進むにつれて溶融し難くなり、溶剤にも溶け難くなってくる。

線状高分子鎖の場合には、図2.3に示すような長鎖分枝の程度を示すのには1分子当たりの分枝の数で表し、これを分枝度(degree of branching)といっている。分枝は分子鎖が集合するときの規則性を乱すために、結晶をつくる高分子では結晶化を阻害する原因となる。たとえば,同じ分子構造を有するPEであっても、高圧化で重合した材料では短鎖と長鎖の分枝が多くできるために結晶化が進まず、低密度PEとして知られており、低圧化で重合した材料は逆に分枝が少なく結晶性がきわめて高くなり高密度PEとして知られている。この中間的な中密度のPEもあるなど,同じ分子構造を持ちながら異なる性質を示すことがある。

(2)分子量と分子量分布

実際の高分子材料を構成する分子鎖はその長さ、すなわち分子量がすべて同じであるということはなく、図2.5に示すように分子量の異なる分子鎖

の集合体である。したがって,プラスチック材料の分子量はその平均量として示される.平均の取り方には次のような種類がある。分子量M~M+dMの間にある分子の数をf(M)dMとすると次のように定義される。

$$

数平均分子量 M_n=\frac{\int_{0}^{\infty}{Mf(M)dM}}{\int_{0}^{\infty}{f(M)dM}} (2.1)

$$

$$

重量平均分子量 M_w=\frac{\int_{0}^{\infty} {M^2 f(M) } dM } {\int_{0}^{\infty}{Mf(M) dM}} (2.2)

$$

$$

z平均分子量 M_z=\frac{\int_{0}^{\infty} {M^3 f(M) } dM }{\int_{0}^{\infty} {M^2 f(M) } dM } (2.3)

$$

一般に $${M_n{\geq}M_w{\geq}M_z}$$である.また,平均分子量が大きくなるにつれて、力学的な特性は向上することが知られているが、平均分子量は同じであっても分布が広いか,狭いかということも力学的性質に影響を与える。分子量の影響を図2.6にまとめる。

プラスチックの種類は高分子を形成する原子団と側鎖の原子団で決まる。

種類はこれで決まっても、側鎖の長さや分子量とその分布が違えば同じ高分子であってもまったく異なる性質を示す。さらに、工業的には図2.7に示すように、各種の物質が添加されており、その成分については各社のノウハウになっており、カタログに表示されることはない。これらのことが原因になって種類を限定しても標準材料を決められないようになっている。

2.3 プラスチックの微細組織

プラスチックでは長い分子鎖がもつれ合いながらファンデル・ワールス力で集まっている。隣接する原子や原子団の引力と斥力のつり合いでこの距離が決まり、ファンデル・ワールス半径とよばれるがほぼ0.12~0.2nm

程度であり、共有結合距離とあまり変わらない。このように凝集していても長い分子鎖であるから近接する分子鎖や同じ分子鎖同士で絡み合っているところもある。この絡み合いは化学的な結合ではないから、網状高分子とは異なるけれども分子鎖の運動を拘束する大きな要因になる。これを物理的な絡み合い(physical crosslinking)といっている。分子の固体の状態における分子の運動は,きわめて小さい上に絡み合い点でさらに拘束されていることから微小変形領域では絡み合いの密度が大きく影響する。降伏や塑性変形領域においても絡み合いの切断などがなければ分子鎖は移動できないのでやはり影響を及ぼす。

図2.8のような微細構造をとっているときには、構造は均一であり、光の散乱を生ずるようなこともないので透明であるのでガラス状プラスチックあるいは非晶性のプラスチックとよばれる。PVC,PMMA,PCなどがそのようなプラスチックである。

プラスチックの分子の構造があまり長い分岐も持たないときには、

ファンデル・ワールルス力で長い分子鎖が局部的に並ぶことがある。

このような規則的な分子鎖の配列は金属とおなじように結晶とよばれる。

高分子の結晶は,図2.9に示すように分子鎖が折りたたまれた板状の分子性結晶(ラメラ)が基本的な構造である。ラメラ間はタイチェーンとよばれ

る分子鎖がある。ただ、溶融流動した状態から固化させたときの組織は、このような折りたたみ構造の結晶を基本にしながら多結晶体が形成される。その多結晶体は球晶(spherulite)とよばれる構造である。球晶は冷却条件にもよるが50~500μmまでのサイズに成長する。図2.10はそのような球晶の一例

であるPPのSEM写真であり、ラメラ晶がはっきり観察されている。球晶は同図に示してあるようにラメラ晶がねじれながら半径方向に成長することがその特徴でもある。球晶の発生は高分子中に含まれる各種の不純物などを起点としている。球晶は冷却条件にもよるが互いに接触するまで成長することができるので、核になる不純物の数が多くなれば小さなサイズの球晶が数が多くできることになる。また、光の波長以上のサイズの球晶ができれば高分子は不透明になる。しかし,力学的性質は球晶があった方が改善されるということでより微細な球晶を多数発生させ、なお透明性を保つことができるということを目的に、意図的に造核剤を添加することも工業的に行われている。

プラスチック製品は射出成形(injection molding)などのように、流動状態から瞬時に急冷されて固化することで作られることが多いために、その微細組織は複雑になる。結晶を作ることのできる分子構造をもちながら、急冷によって球晶が発生できなかったり、あるいは発生しても成長できないために非晶の状態で保持されることも多い。図2.11はそのような一例を示したもので、冷却された金型に触れた表面近くでは球晶の発生がなく、表面から内部に向かうにつれて球晶が現れ、その数も増えてくる。このように表面と内部と異なる構造になっている場合をスキンーコア構造(skin-core structure)と呼んでいる。

このように、結晶性高分子の組織は球晶と球晶に取り入れられなかった分子鎖とその一部、あるいは冷却条件によって結晶化できなかった部分などで構成されていることになる。金属材料では微細結晶だけの多結晶体がその組織構造となっているのとまったく異なる。結晶性の高分子材料の場合には結晶部分と非晶分との割り合いを考慮しなければならない。これを全体重量に占める結晶部分の重量割合で示し、結晶化度(degree of crystalinity)と呼んでおり、その割合は特別な場合でなければ30~70%である。

2.4 配向と繊維組織

プラスチックの結晶は強い共有結合で結ばれた分子軸方向と、これより弱い分子間力結合された分子軸方向と垂直な方向では、明らかに力学的な異方性が予想される。また、結晶を形成しないガラス状高分子においても、分子軸方向と分子間力で凝集する方向では異方性がある。溶融体から固化した高分子材料では、微結晶も結晶を形成しない分子鎖はランダムな方向を向いており等方的である。しかし、一方向に力学的な変形、たとえば延伸やロールで圧延を行うと微結晶や分子鎖は特定の方向を向きはじめ、全体として等方的ではなくなる。このような現象を配向(orientation)と呼んでいる。この配向は高分子材料の強度や破壊の問題を考えるうえで重要である.図2.12に高分子が実際にとり得る種々の配向のようすを示す。微結晶や分子鎖の向きが互いに垂直な方向を向くようにすることも可能であり、この場合を二軸配向(biaxial orientation)という。 互いに垂直の方向の強度を増すために、高分子フィルムなどには積極的にこのような配向を導入するものもある。配向状態は偏向顕微鏡あるいはX線回折を用いて調べることができる。

繊維は軸方向に強く延伸しながら冷却固化するために、さらに進んだ配向結晶化が起きる。その構造については、広角および小角X線回折や電子顕微鏡などを用いて詳しく調べられた結果に基づいて多くのモデルが提案されている。そのひとつのモデルを図2.13に示したが、基本的には延伸方向に揃っている折りたたみ構造のラメラ晶がその間をつなぐ分子鎖、すなわち、タイ・チェーンで結ばれた組織になっていることが知られている。タイ・チェーンがある相は非晶相であり、また長さ方向でみた場合にはもっとも分子鎖が少なく、力学的には弱い場所でもあり、軸方向に大きく伸張されて破壊するときの弱点にもなる場所でもある。

もし、繊維構造がかつて植物繊維(セルロース繊維)などで提案された分子鎖が伸びきって結晶をつくり、その配列の乱れたところが非晶部に相当するという、図2.14に示すようなわゆる房状ミセル構造(fringed micelle structure)であれば、その強度は大きく増加する可能性がある。目指す構造は分かっているのでこれを実現するためにいろいろの工夫がなされている。そのひとつに、高分子主鎖そのものに芳香族環を含んで剛直にして、商品名がケプラー繊維のように折りたたみが構造ができない芳香族アミドあるいは芳香族ポリエステル繊維がある。

2.5 プラスチックの温度特性

ガラス状プラスチックの固体状態であっても、ごく限られた範囲であるが分子鎖の一部は熱運動により回転などの運動をしている。この熱運動が可能なためには分子鎖の一部が動くことのできる空間がなければならない。結晶構造のように配列が整然としている場合にはこのような余地はあまりないが、ガラス状高分子の無秩序な構造をみると隙間に相当する部分がある。酸素や水素などが高分子を通過できるのはこのためである。このような空間のことを自由体積(free volume)と呼んでいる。自由体積はガラス状高分子の熱膨張などにも関係する。温度の上昇とともに固体からゴム状態になり,さらに流動状態まで変化するにつれて、分子鎖の熱運動も盛んになるが同時に自由体積も増えて、長い高分子鎖全体が移動できるようになる。プラスチックの加工はこのような状態になったときを利用している。ガラス状の固体で分子運動が急に解放される(弾性率が大きく変化する)点をガラス転移温度と

よんでいる。あるいはアルファ転移点(主転移点)ともよぶ。もっと精密に分子運動を調べると側鎖が小さく動く運動もあり、ベータ転移とかガンマ転移(いずれも副転移点)が見られることもある。このように、温度はプラスチックの力学特性にとってきわめて大きな影響を及ぼす。非晶性ガラス状高分子の弾性率の変化を温度に対して示すと図2.15の左図のようになる。

室温ではガラス状の固体になっていることで多くの用途に利用されているわけであるが,温度が上昇するにつれて急激に弾性率が低下しはじめて,ゴム状態になる。さらに温度を上昇することで流動状態になるが、この状態では絡み合いをすり抜けながら分子鎖全体が移動し、いわゆる加工温度となる.これに対して結晶性プラスチックの場合には,結晶分に取り込まれなかった非晶部がゴム状であっても、結晶の存在が弾性率を高めている。温度が上昇するにつれてやはり弾性率は低下してくるが、融点以上の温度では急激に流動領域になって加工温度になる。非晶性状プラスチックでは何度までそのガラス状態を保つことができるかということ、結晶性プラスチックでは融解温度がプラスチック材料の耐熱性を決めることになるが、一般に、金属材料と比較してかなり低い材料が多い。線状プラスチックと比較するとその構造から網状プラスチックにはゴム状になることも,融点も存在しないので耐熱性は高い。これのプラスチックの耐熱温度は熱分解温度となる。

(以上第2章終わり)