Low Cost but HighEnd Sound Systemの構築~その8 スピーカーの自作(3Dプリンターでのキャビネットの製作)

3Dプリンターが読み込めるデータへの変換

スライスソフトの紹介

「その7」に掲載したメッシュデータでは、3Dプリンターは読み込めません。メッシュデータを3Dプリンターで読み込めるg-code(プリンターに依存)に変換するソフトウェアをスライスソフトといいます。

ここでは、無料のスライスソフト、

Prusa Slicer

を使用します。他に有名なスライスソフトとして「Cura」がありますが、インフィル(構造内部に詰めるパターン)にハニカムが使えることから、Prusa Slicerを採用しています。筆者の3Dプリンターは(古めなので)サポートされていました。

初めて3Dプリンターを使う方は、

Orca Slicer

の方が、サポートしている3Dプリンターも多く、良いかもしれません。Prusa Slicerからブランチしたソフト(無料)です。Orca Slicerのほうが後発で高機能です。ぜひチャレンジして(使ってみて)ください。

ender3 V3シリーズの3Dプリンターを使用している方は、

Creality Print

を使うのが良いかもしれません。Orca Slicerからブランチされたソフトのように思われます。

Prusa Slicerの操作

Prusa Slicerの解説はインターネットで紹介されていますので、インストールの方法の詳細はここでは記載しません。

事例を使ってG-codeの出力までの流れを説明します。

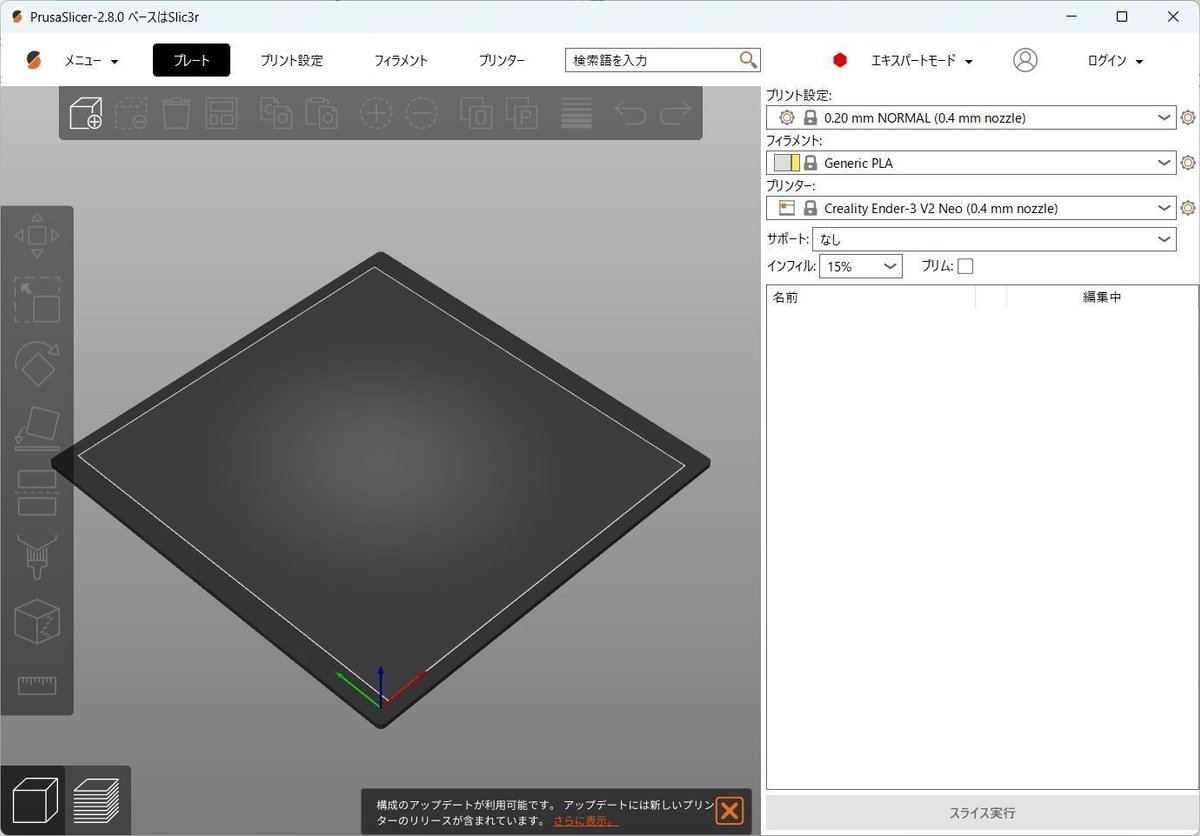

Prusa Slicerを最初に起動すると、使用する3Dプリンターの機種やノズル径を設定する画面が続き、一連の設定が終わると、以下の画面になります。

メニュータブをクリックし

ファイル → インポート → STL/3MF/STEP/OBJ/AMFのインピート

とクリックし、メッシュファイル(XXX.stl)を選択。ここではスピーカーのボディ部分のメッシュファイルを選択します。

ここでは、右の選択部分で

プリント設定 0.28mm SUPERDRAFT SPEEDを選択

フィラメント Generic PLA

に設定。

さらに、

「プリント設定」タブをクリック → インフィルのタブをクリック

インフィルパターン を ジャイロイド に設定

充填密度 を 20% に設定

この後、「プレート」タブをクリックし、元に戻ります。

画面の右下の「スライス実行」ボタンを押す。

スライスが実行され、以下の画面になります。

ここで画面右下の「Gコードのエクスポート」ボタンを押すと3Dプリンターに読み込ませるデータを保存できます。

フィラメントの選択

ここでは、フィラメントとして、

PLA

を使います。理由は、硬いからです。要は、剛性を高くできるプラスチックです。

PLAの特徴は、

① 硬い(反面、研磨が難しい)

② 脆い。粘りがなく強度はABS樹脂やPET樹脂には劣る。

③ 耐熱が低い。60℃で軟化、変形する。

④ 熱膨張・収縮が小さく、

温度変化に対して変形が小さいのでプリントしやすい。

といったところです。真夏に車で搬送しない限り、スピーカーキャビネットに使うには欠点の少ない材料です。

他に、初心者には、

PETG

もお勧めですが、PLAほどの硬さはないのでスピーカーキャビネットには最適とはなりません。ただし、熱変形開始温度は80℃以上なので温度が高くなる可能性のある場合に使うと良いと思います。

各メッシュデータに対するスライス設定

プリント時間をできるだけ短くすることを考え、全体を

プリント設定 0.28mm SUPERDRAFT SPEEDを選択

フィラメント Generic PLA

とします。以下各部分の設定を以下に示します。

フロントパネル

インフィルパターン ハニカム

充填密度 25%

(平板形状なので、ハニカムが最も剛性を上げることが出来ます。

充填密度は、30%としたいところですが、プリント時間を考慮し

決定しました。プリント時間を気にしなければ、

もっと充填密度を上げても良いと思います。)

ボディ

インフィルパターン ジャイロイド

充填密度 20%

(複雑な構造なので、剛性の方向性が均一なジャイロイドを選択。

フィラメント消費量が1kg以下(930g)となるように配慮し、

充填密度を決定しました。)

背面部分

インフィルパターン ジャイロイド

充填密度 20%

(複雑な構造なので、剛性の方向性が均一なジャイロイドを選択。

充填密度は、30%としたいところですが、プリント時間を考慮し

決定しました。プリント時間を気にしなければ、

もっと充填密度を上げても良いと思います。)

以上の設定でG-codeを出力します。

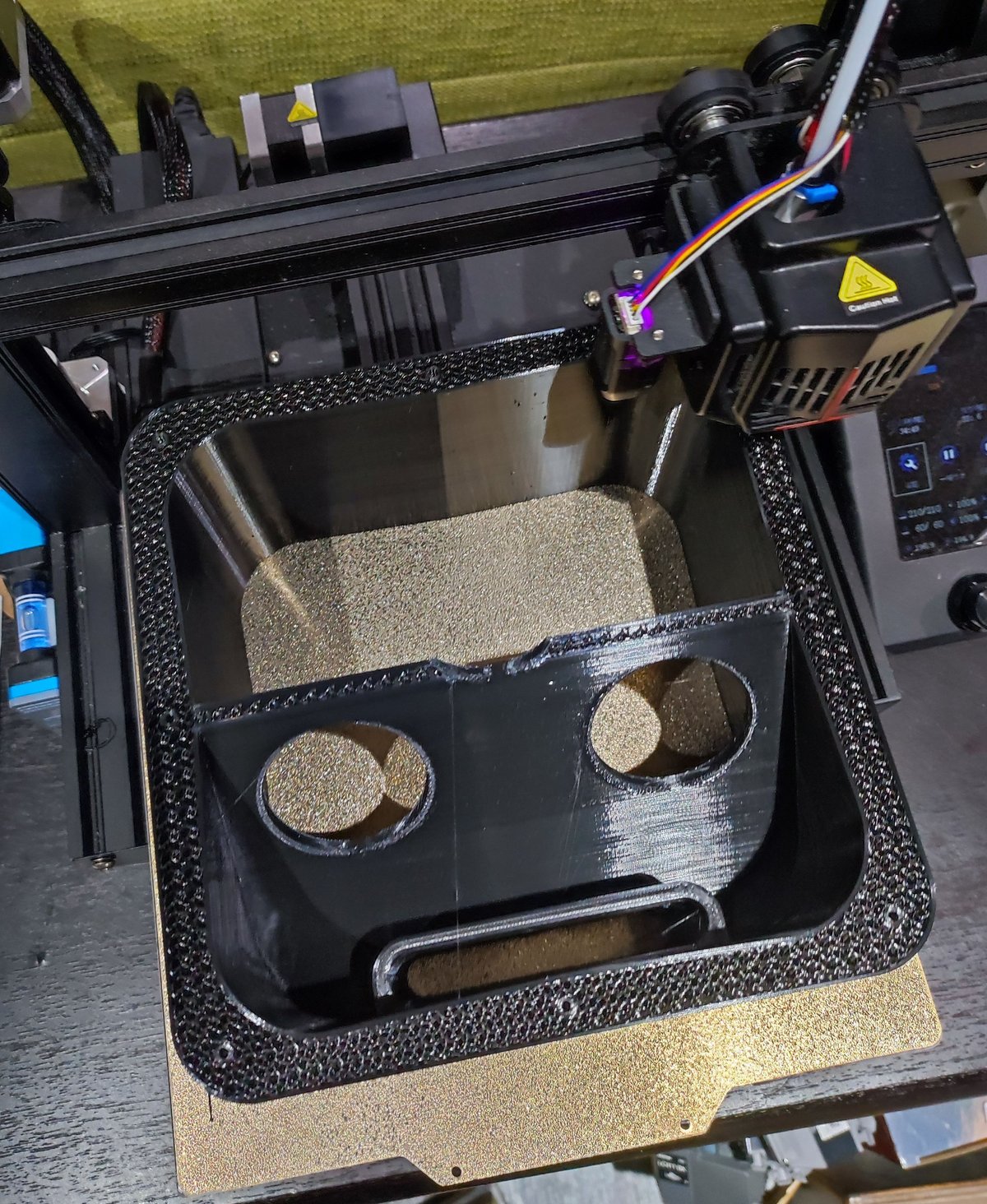

プリント

筆者の3DプリンターEnder3 V2 neoでは、どの部品もプリントには、1.5日~3日間かかります。できれば、最新の高速印刷が可能な3Dプリンターを使いたいところです。印刷中の写真は以下です。

以下がプリント結果です。

3Dプリンターでキャビネットの製作はできましたが、各部をたたくと鳴きが大きいことがわかりました。このままでは酷い音になりそうです。

次回は、キャビネットの鳴き対策(木製キャビネットにも有効な対策)とその結果及び、調整、試聴結果について述べます。

この記事が気に入ったらサポートをしてみませんか?