Low Cost but HighEnd Sound Systemの構築~その7 スピーカーの自作(3Dプリンターを使用したキャビネットの設計)

3Dプリンターは難しい?・装置が高価?

今回、3Dプリンターで口径10cmクラスのフルレンジを使ったスピーカー自作を思い立ったのですが、3Dプリンターを使ったことがない方は、

・装置が高価

・難しい

というイメージがあると思います。

装置の方は、意外と安く、

2~3万円程度

から購入できます。

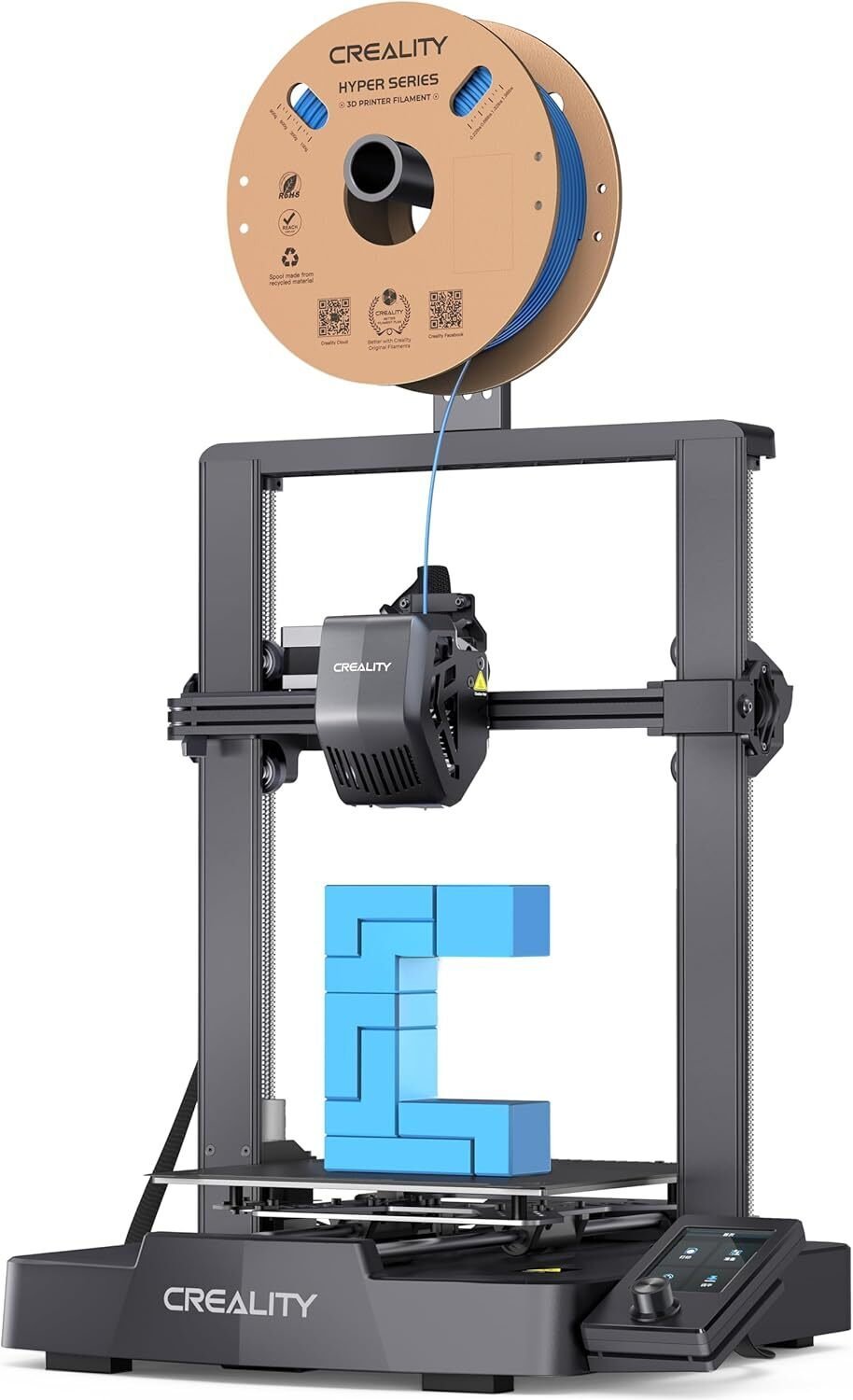

初心者は、FDM方式の装置が良いでしょう。以下あたりが、安価ながら、高速プリントも可能で、TPU等ゴム系の素材も使え、ベッドのレベル調整も自動なので使い易いだけでなく後々まで楽しめる装置なので良いと思います。

なお、筆者の3Dプリンターは、

Creality Ender3 V2 neo

という装置で、1年前に購入したものですが、Ender3 V3 seの方がはるかに高性能です。3Dプリンターの進化は非常に速いですね。

上述装置に加え、フィラメントドライヤーボックスという装置もあると良いでしょう。フィラメントは湿気を含むと糸引きが酷くなり印刷品質を落とすので、乾燥させながらプリントできるようになります。参考までに、筆者のフィラメントドライヤーボックスは以下です。

次に”難しい”ことに対してですが、

3Dプリンターのデータを作る作業(3D CADを使う作業)が難しいと感じると思います。

筆者は、63歳になってから3Dプリンターを始めました。

会社員時代から2次元CADを使い慣れていましたが、3D CADにはかなり大きな抵抗がありました。2次元CADとは違う概念の操作になるからで、高齢になってからではとっつきが悪いだろうと思っていたからです。

しかし、その気になって3D CADに取り掛かれば意外に簡単でした。

3D CADソフトは、オープンソースの以下を使っています。

スピーカーキャビネット作りに適している3D CADソフトだと思います。

FreeCAD

オープンソースのソフトですから取扱説明書のようなものはありません。

以下の本で使い方を学び、細かなテクニックはネットで検索して学びました。

簡単な形状のものからデータを作っていくと操作の理解が早く進み、早く操作を習得できます。

若い人だけでなく、3Dプリンターを使えるようになっていただきたいです。

スピーカーキャビネットの設計(FreeCAD使用)

前回(その6)の基本設計では

キャビネット内容量 6L

バスレフダクト開口 12mm×80mm

バスレフダクト長さ 95mm

となりました。

ユニットは、とりあえず、手持ちの

Visaton FR10-8

を使用します。ユニットの取付穴、ねじ穴サイズ、位置から

Fostex P1000K、FF105WK、FE103NV2

も同じキャビネットが使えます。

Markaudio CHN719、CHN70、CHP70

はねじ穴サイズ、位置が若干異なるので、フロントバッフルは変更が必要です。

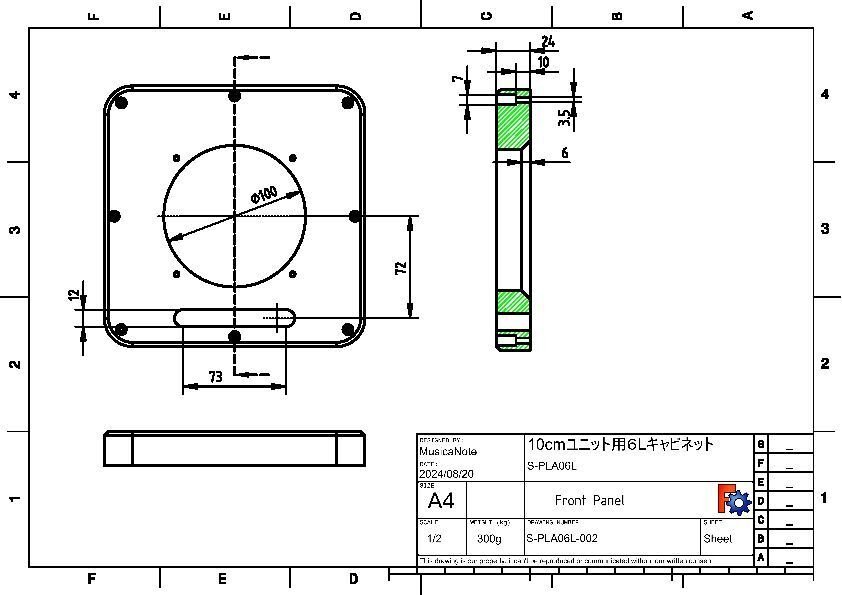

筆者所有の3Dプリンターの印刷領域は、公称220mm×220mm×250mmとなっています。これより若干小さいサイズとし、

正面のサイズは、

184mm×184mm

高さは

フロントバッフル24mm

ボディ200mm

リア部分は、62mm(ボディのリア部分50mm、背板12mm)

の3分割とします。これは、各部(特にボディ)が1kgとなるように配慮します。(フィラメント1巻が1kgであるため)

フロントパネル部分

以下の形状となります。

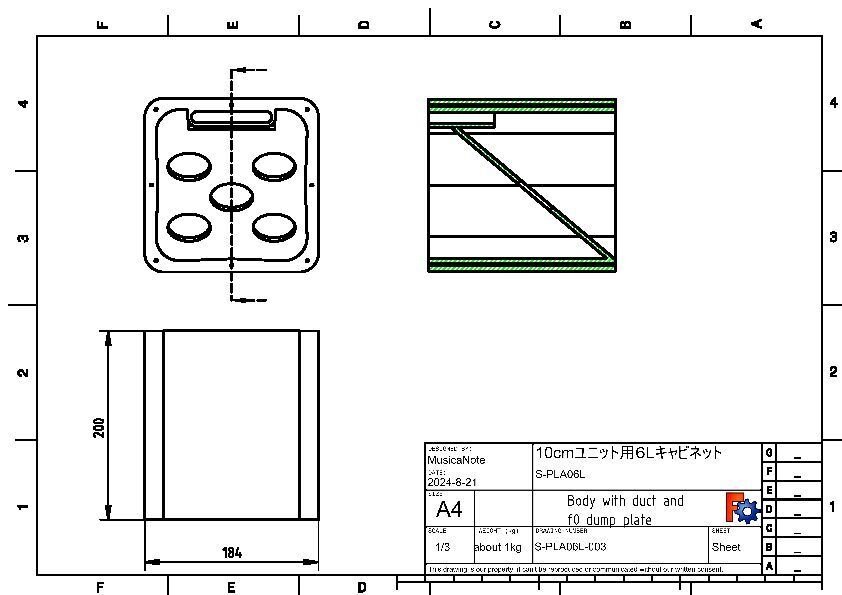

ボディ部分

f0共振のダンプ用邪魔板(f0共振制御板)を設けています。f0共振制御板は、キャビネットの補強とキャビネット内部の定在波を抑制する役割も持ちます。f0共振制御板には、5個の穴(トータル面積は、ユニットのSdの1.5倍)を設けています。

側板の中央部を厚くし、角の部分は外面側のRよりも内面側のRを大きくすることで、厚みを均一にしないようにしています。

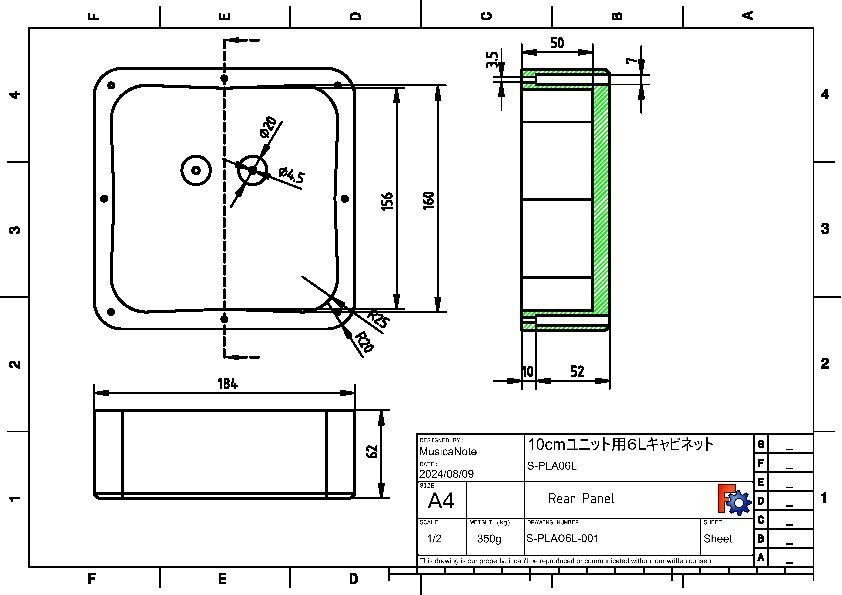

リア部分

ボディ部分を1kg以内に収めたいのでボディの一部(50mm)も含めた形状にしています。

3Dモデルのメッシュデータ

未だ、プリントも未完了の状況ですが、初期バージョンとして

以下にメッシュデータを掲載します。キャビネットの鳴きが酷いようだと形状にもう一工夫が必要になるかもしれません。

上述メッシュデータを使うには、スライサーソフトを使って3Dプリンターが理解できるGコードに変換する必要があります。その際には充填率、インフィル、フィラメント、etc.等を決めなければならないので、次回はそのあたりを記載します。