Low Cost but HighEnd Sound Systemの構築~その6 スピーカーの自作(基本設計・3Dプリンターでの製作計画)

なぜスピーカーの自作?

オーディオ機器のなかで、パワーアンプと同じぐらい高価な機器はスピーカーです。木質系材料で製作するキャビネットはどうしても職人がかかわる工程が必要で、大量生産が困難なため高価になってしまうためです。

つまり、キャビネットを自作すれば、安価で高音質なスピーカーになる可能性があります。今回、ムジカノート設立当初から採用していたバスレフのf0共振のダンピング技術も紹介します。f0共振ダンピング技術の採用で、市販のミドルクラスのスピーカーよりも低音の解像度が高くなります。

例えばスピーカーキットを使う

簡単なスピーカーの自作は、キットを使うことです。

例えば、

スピーカーキャビネットのP1000-E(Fostex)(¥3740×2)

と

フルレンジユニットP1000K(Fostex)(¥2640×2)

を使うと苦労せずにある程度使えるスピーカーを作ることが出来ます。

一般的に、安価なキャビネットは強度が不足気味です。

しばらく使って、もし不満が出てきた場合は、もう少し頑張ったDIYが必要です。高域の伸びがもっと欲しい場合は、スーパーツイーターを追加すればよいのです。低域に不満がある場合は、キャビネットの強化や作り直しが必要になります。

自作でオリジナルスピーカーにチャレンジしてみよう

自作でオリジナルスピーカーなんて難しいと思われるかもしれません。でも恐れないでください。バスレフタイプのスピーカーであれば、無料で使用できるシミュレーションソフトで簡単に基本設計が出来ます。あとは箱を作るだけです。木質系板材(MDF、合板等)を使用するのが一般的です。DIY店などで板材を直線カットしてもらえれば、かなり楽に自作できますが、ユニットを取付ける穴開けが障害に感じるかもしれません。そこで、ここでは3Dプリンターでスピーカーを作ってみようと思います。

キャビネットの基本設計方法

設計パラメータの入手

まずは、使用しようと考えているユニットのTSパラメータ等のデータを集めましょう。必須パラメータは、

fs、Vas、Qts、Qes、Qms、Sd、Re

といったところ。Fostexのユニットは、日本のホームページでは、古い設計方法を行うための

fs、Q0、m0

といったパラメータしか公開していませんが、海外向けのサイトでは、

TSパラメータを公開しているので、丹念に検索して公開パラメータを探すと良いでしょう。

キャビネット内容量・バスレフダクトの決定

シミュレーションソフトを使ってスピーカーのキャビネット基本設計を行う。ここでは、シンプルなシミュレーションソフトWinISDを使います。

WinISDは

http://www.linearteam.org/

から入手、インストールします。

以下、簡単に操作について記載します。

(丁寧な説明が欲しい方は、”WinISD”と検索して調べると良いでしょう。)

Create New Projectをクリック → Add New

とし、メーカー名、型式名、TSパラメータ等を入力して、

save

する。

例えば、Fostex FF105WKであれば、

Sd=50cm^2

Re=6.7Ω

Le=0.041mH

Fs=75Hz

Qms=4.203

Qes=0.463

Qts=0.41

Mms=3.4g

Vas=4.848L

BL=4.823T/m

Cms=1.346m/N

を入力する。

次に、

Create New Projectをクリック → Load

とし、先ほど保存したユニットデータを選択する。

Driver に 1

Placement は Nomal を選択。

Nextをクリック

Ventedを選択(バスレフを選択)

Nextをクリック

QB3を選択

Nextをクリック

Project Name を入力

Cleateをクリック

Boxをクリックする

最適なキャビネット内容量、Fdが計算されているので数値を確認する。

Advancedをクリックする。

Qlの数値をクリックし、

10 → 7に変更

Qaの数値をクリックし、

100 → 30に変更

(Ql、Qa、Qpは、デフォルトでは理想値が入っているので、

現実的な値に変更する。)

Ventをクリック

Shapeの形状をクリックし、〇又は□を選択し、

Vent diameter の数値を入力

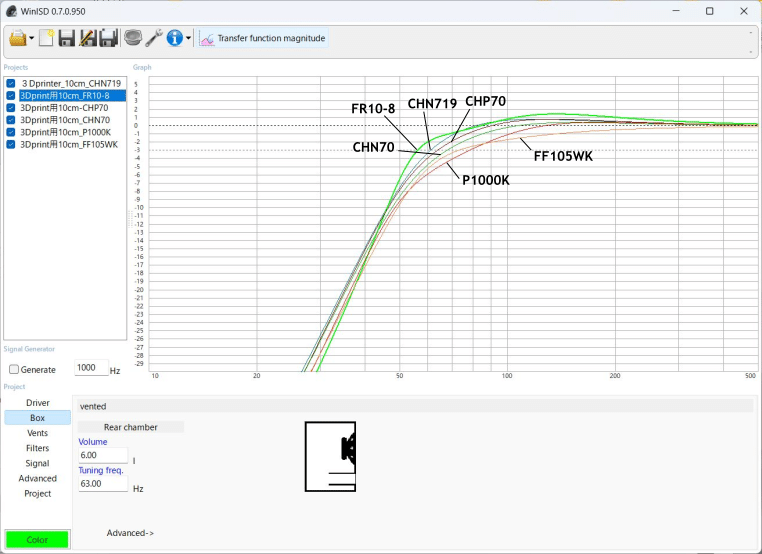

Transfer Function magnitude をクリックし、

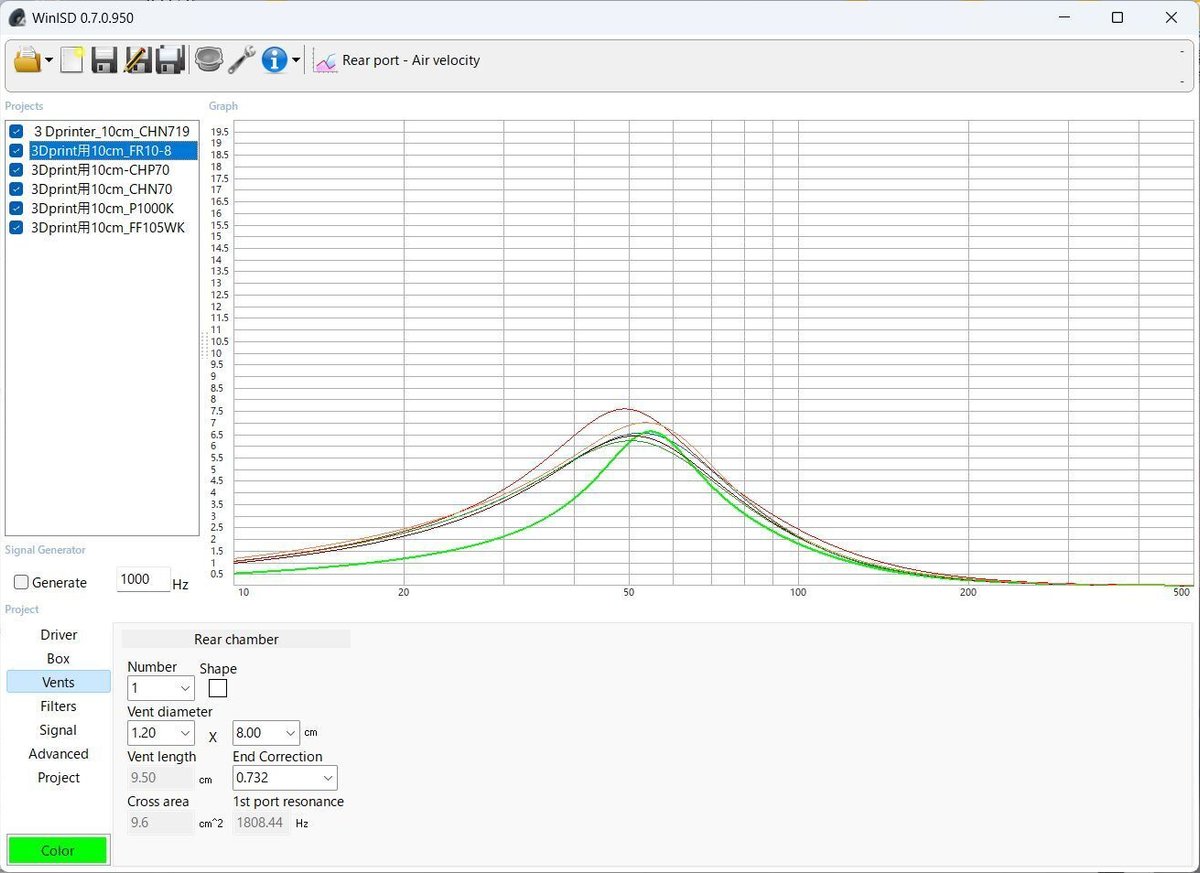

Rear port - Air velocity を選択。

Air Veloctyが7m/s程度以下に収まっていることを確認する。

7m/sよりもかなり大きくなるとバスレフダクトの風切り音が大きくなります。

7m/sよりもかなり大きい場合は、Vent diameterを変更する。

7m/s以下というのは絶対的なものでなく、実際は、9m/s程度まで許す場合もあります。

以上で、FF105WKの標準的なバスレフキャビネットの基本設計が完了する。しかし、標準では面白くないので、カスタマイズしてみる。のちに考えるキャビネットの製作条件からキャビネットサイズを6Lとする。

Boxをクリック

Volumeに 6L を入力

フラットを目指すのであれば、

Tuning freq.(fd) に75Hz

にすれば帯域内はフラットになるが、

アンプや音源側でBassブーストすることを考え、

Tuning freq.(fd) を63Hzとし、低音の伸びを重視する。

FF105WKだけでなく、

Fostex FE103NV2, P1000K

Visaton FR10-8

Markaudio CHN70、CHP70、CHN719

を同じキャビネットで比較する。

CHN719、CHP70、FR10-8あたりが、低音の量感、伸びとも良い結果です。

アンプや音源側でBassブーストしない場合は、CHN719、CHP70、FR10-8を使うのが良いと考えます。

キャビネット計画

筆者も初めての試みですが、ここでは、最近流行の3Dプリンターを使ったキャビネットを作ってみたいと思います。3Dプリンターであれば、木工技術も不要。学生さん等3Dプリンターに馴染んだ方はチャレンジしてみてください。

3Dプリンターによるキャビネット製作について

初心者でも扱いやすいFDM方式の3Dプリンターでは、

一般に充填率を15%~30%として構造物を製作します。

ハニカムやキュービック等のインフィル(内部の充填構造)にして強度を確保します。

3Dプリンターならではの注意点もあり、以下の項目を考慮します。

① オーバーハングは45度までとする。

FDM方式の3Dプリンターでは、フィラメントを溶かして

フィラメントを積み上げるようにしてプリントしていきます。

ゆえに空中ではフィラメントを積み上げることができず、

形状を形成することが出来ません。

45度の角度のオーバーハングであれば何とか形状を

プリントすることが出来ます。

② キャビネットの肉厚を変化させる。

固有振動をできるだけ発生させないようにする、

内面に平行面を作らないようにする、の2点を目的としています。

③ フロントバッフルは剛性を上げるため、

厚み持たせ、インフィルをハニカムとする。

④ ユニット取付け穴及び取付け用ねじ穴も初めから作る。

バスレフのf0共振のダンピング

ここでは、MusicaNoteで行っているバスレフのf0共振のダンピング技術について述べます。

故長岡鉄男先生の作例からヒントを得た技術です。

f0ダンプ構造の動作原理

バスレフのf0共振時は、ユニットからの音とダクトからの音が逆相になり、

お互いの音が打ち消され音が出ない(レベルが低い)状態となります。

この時にキャビネット内の空気の動きは非常に激しくなります。

ここで、キャビネット内にユニットとダクト間の中央付近に邪魔板を設置すると、空気の動きが制限されf0共振がダンプされます。

邪魔板には、経験的に、Sdの1.2~1.5倍くらいの大きさの穴が良いです。

この邪魔板(f0制御板)も3Dプリンターによるキャビネットに反映することとします。

f0共振ダンピングを行うと、ユニットの空振りが抑制されるので、明瞭な低音が出てきます。実際には、低音の伸びにも寄与しているように思います。

今回はここまでですが、次回はこれまでの計画を具体化していきます。