光造形でユルキャラの型をつくってみる003(再挑戦編)

久しぶりの更新になってしまいました。

手動射出成形機のINARIを使った実験として光造形の型を作ってみたのですが前回は見事に玉砕してしまいました。今回はその反省点を踏まえて型設計を見直し、再度製作してみました。

ちなみに前回までの記事はこちら

そして前回までの反省点を踏まえて再制作したのがこちら

改善点は大きく2点あります。これは光造形にかぎらず金属製の型でも同じことが言えます

改善点1「ランナーの太さをシリンダーの径より太くする」

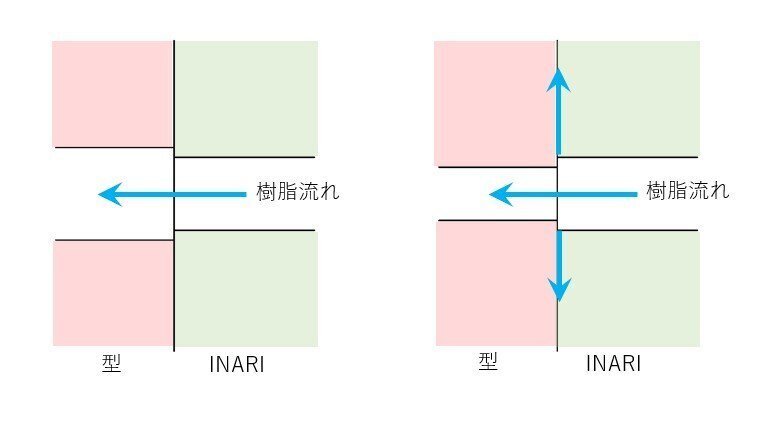

シリンダーの径よりも金型のランナー径を太くします。そうすることで樹脂が金型にスムーズに流れるようになります。簡単に絵にするとこのようなイメージになります。

INARIの径より型の径が太ければ樹脂はスムーズに流れますが(左図)、型の方が細いと樹脂がうまく流れず型の外に樹脂が漏れてしまう可能性が高くなってしまいます(右図)。INARIのシリンダー径は出口付近でφ4ですので、型の方はφ6にしました。

改善点2「型のズレ止めを設定する」

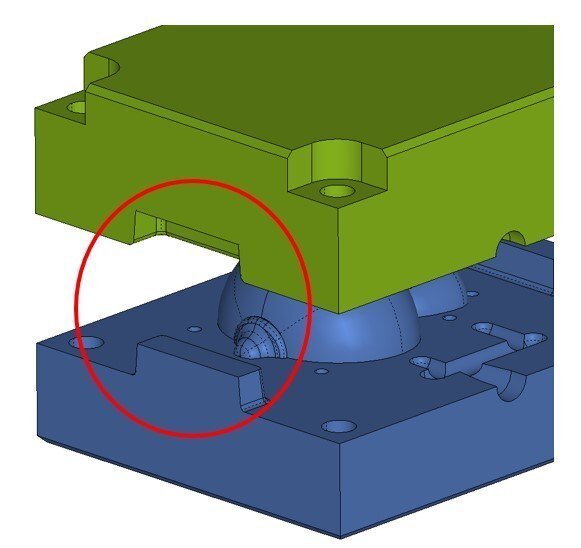

射出成形は2つの型を合わせることで成形します。この2つの型を合わせるときにズレてしまう可能性がありますのでズレ止めを設定します。これは単純に型に凹凸の形状を設定します。

上図の赤丸の形状がそれになります。この凹凸があることで上下の型を合わせるときや成形時に生じるズレを解消することができます。こうして成形した結果がこちら

ボルトの締め付けが悪くバリがすごいですが。。。前回と違い充填はしっかりできました。型に関しては前回ほど粉々にはなりませんでしたが3回ほど成形するとヒビが入ってしまいました。まだまだ課題はあるので色々と実験をしていきたいと思います。

ちなみに光造形の型に関してはデジタルモールドという技術が特許を取得していますので、これでビジネスを考えている場合には特許侵害にご注意ください。