繊維材料研究の視点から語る、ファッション産業に求められる技術革新【レクチャーレポート vol.2・前編】

本記事では、「みらいのファッション人材育成プログラム」の支援の一環として、採択事業者に提供されるレクチャーの内容をレポートします。2024年8月中旬に実施された第二回目のレクチャーでは、プログラムパートナーである京都工芸繊維大学 繊維科学センター長 京都大学生存圏研究所 特定教授の奥林里子教授をお招きし、前編ではグリーンサステナブルケミストリーに関する近年の研究内容を、後編では繊維産業におけるサステナビリティに関する国の動向を中心に、繊維材料研究の視点からレクチャーしていただきました(後編はこちら)。

グリーンサステナブルケミストリーにより、洋服の製造による環境負荷を減らす

奥林:今日は、私が取り組んでいる「グリーンサステナブルケミストリー」に関する研究の中で、特に皆さんにご紹介したい内容を三つほどお話をします。その後、繊維のサステナビリティに対する国の動向として、経済産業省が発表している内容を解説していきます。

グリーンサステナブルケミストリーという言葉は約20年前に登場しました。化学物質を使用した加工が環境に悪影響を与えている事実が明らかになってきたことを受け、どのようにして環境負荷を低減させていくのか。私の昨今の研究分野は、まさにこのような環境負荷を減らす取り組みに関するものです。

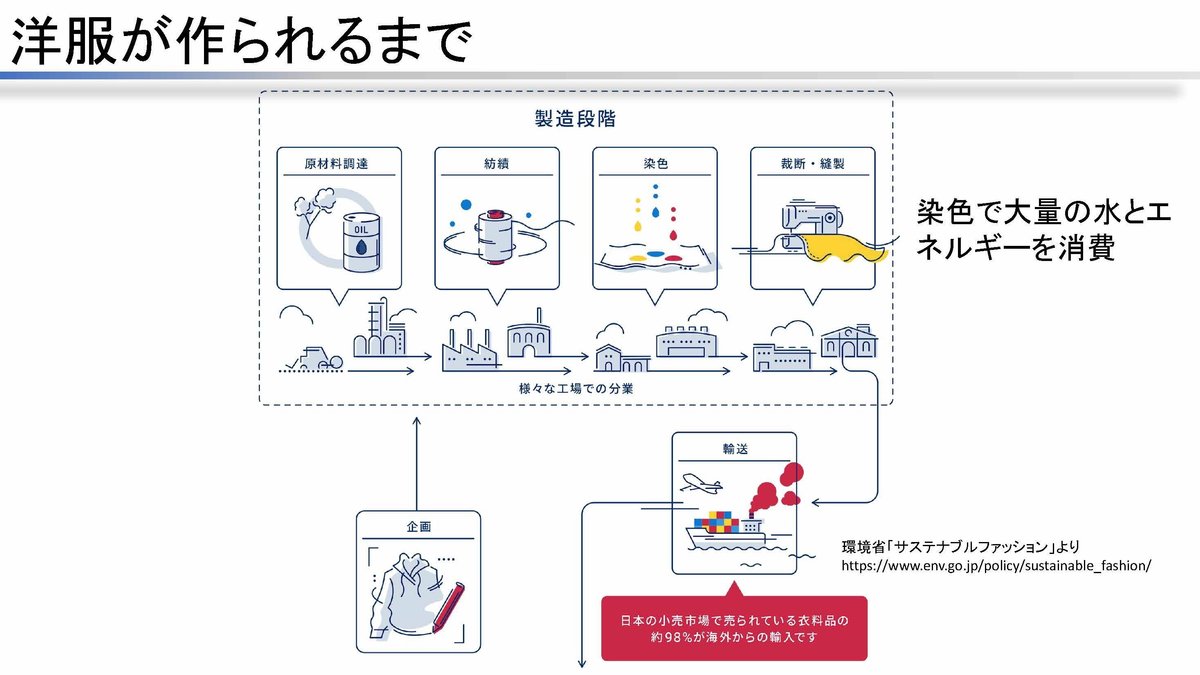

奥林:まず洋服が作られるプロセスですが、日本の衣類の98%は海外からの輸入品です。もちろん規格は日本で設定されていますが、実際の製造や原材料の調達は海外で行われています。天然繊維の場合、綿やシルク、ウールなど、化学繊維では石油を原料にして糸が作られます。このプロセスは「紡績」や「紡糸」と呼ばれます。その後、織る・編む工程を経て、「染色」や「加工」が行われます。私の専門は、この染色や加工の領域です。そして、「裁断・縫製」を行なうと衣類となり、日本に輸入されます。

特に、染色の工程は多くの水とエネルギーを消費するため、それを抑えることができれば、洋服の製造全体のエネルギーやライフサイクルアセスメント(LCA)の削減につながります。

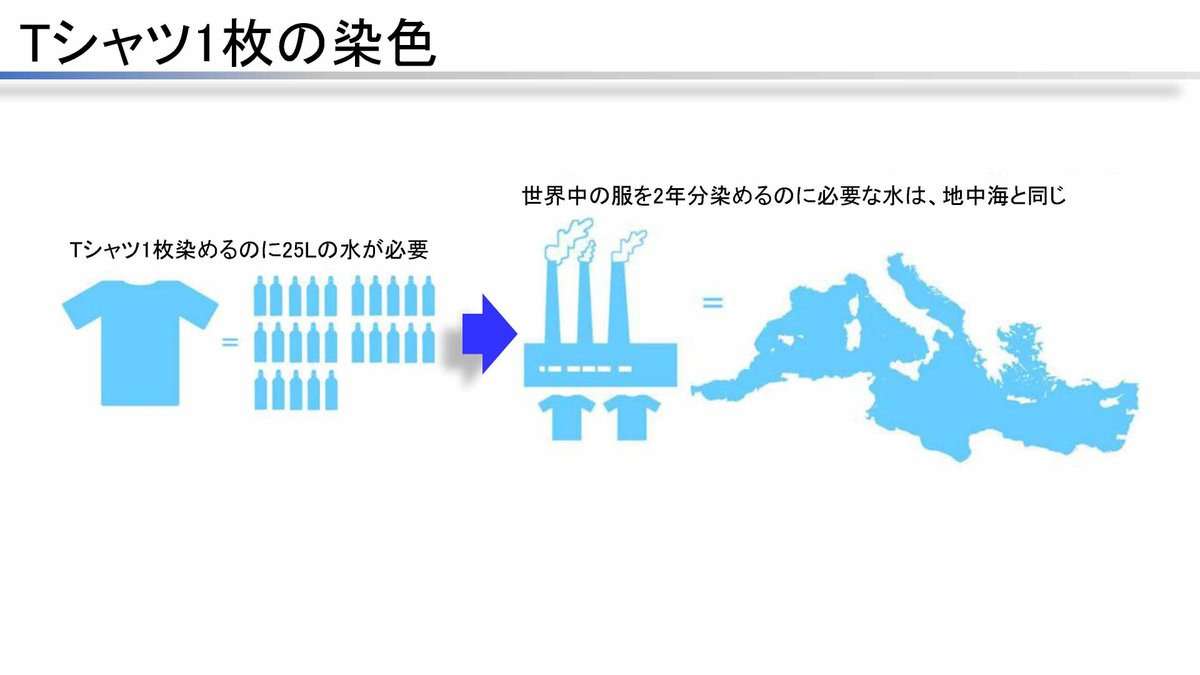

奥林:Tシャツ1枚を染めるには、約25Lの水が必要といわれています。仮に、世界中のTシャツを2年間染めたとすると、消費する水の量は地中海の水の量に匹敵します。

昨今、世界的な問題になっている水不足の要因として、気候変動や人口増加に加え、産業の発展による水の使用量の著しい増加が挙げられますが、洋服の染色もその一因として含まれています。

また、水質汚染の問題もあります。水質汚染は私たちが単に生活してるだけでも発生しますが、特に産業廃水には非常に多くの有害物質が含まれているほか、処理にも多大なエネルギーとコストがかかります。そのため、そもそも工場で水を使う必要がなくなれば、水不足の解消に繋がるだけでなく、水質汚染も避けることができるんですね。このような背景から、私たちは過去2、30年にわたり、水を使わない染色や加工の方法を模索してきました。

奥林:もう一つの重要な環境問題として、二酸化炭素(CO2)の問題があります。CO2は温室効果ガスとして地球の温度を上昇させ、洪水や氷河の融解、海面の上昇といった異常気象を引き起こしています。例えば、日本の近海では、生態系の変化により秋田で獲れていたサンマがさらに北へ移動するなどの影響が出ています。こうした事象は、皆さんも日々耳にするところでしょう。

対策としてまず考えられるのは、CO2を排出しない生活を送ることですが、私たち科学者はそれに加えて、排出されたCO2を回収し、資源と捉えて活用したり、地下に貯留して将来的に再利用することにも取り組んでいます。最近では、CO2からエタノールを製造する取り組みも始まっており、CO2を固定して利用するさまざまな技術が日々開発されています。

水を使わず、CO2で行う「無水染色」技術とは

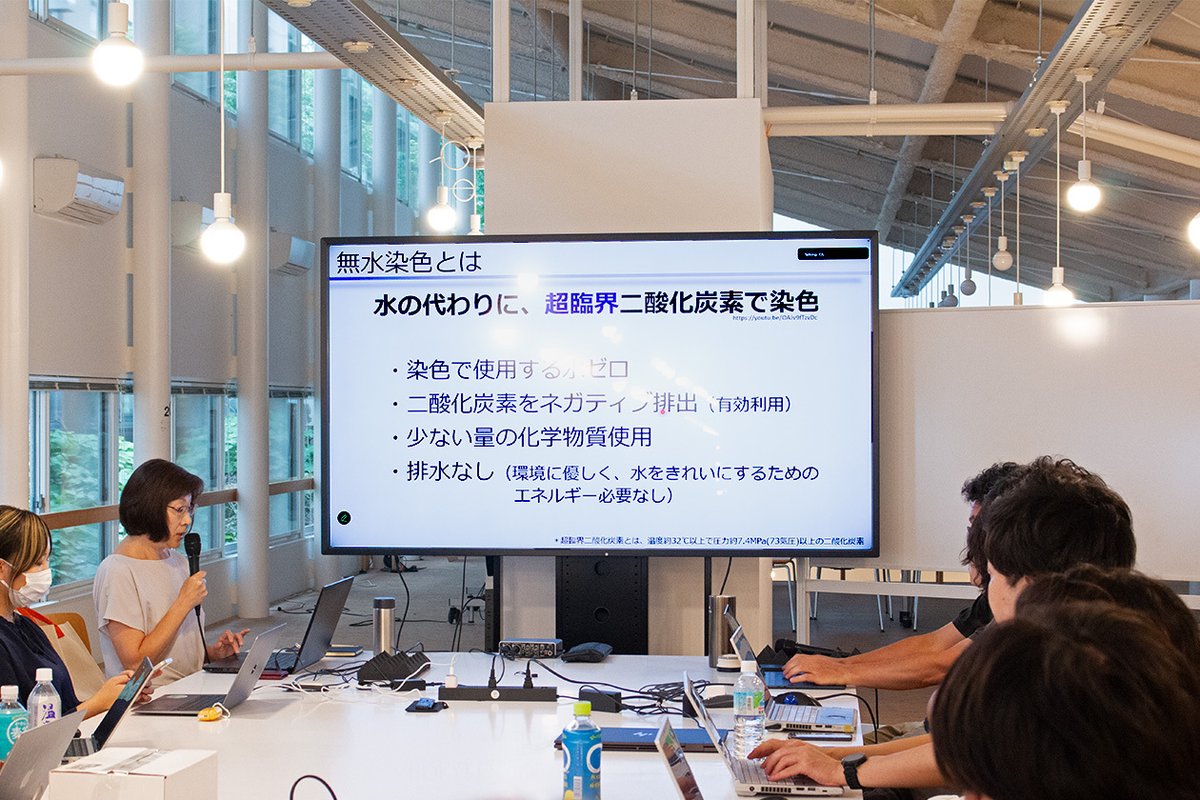

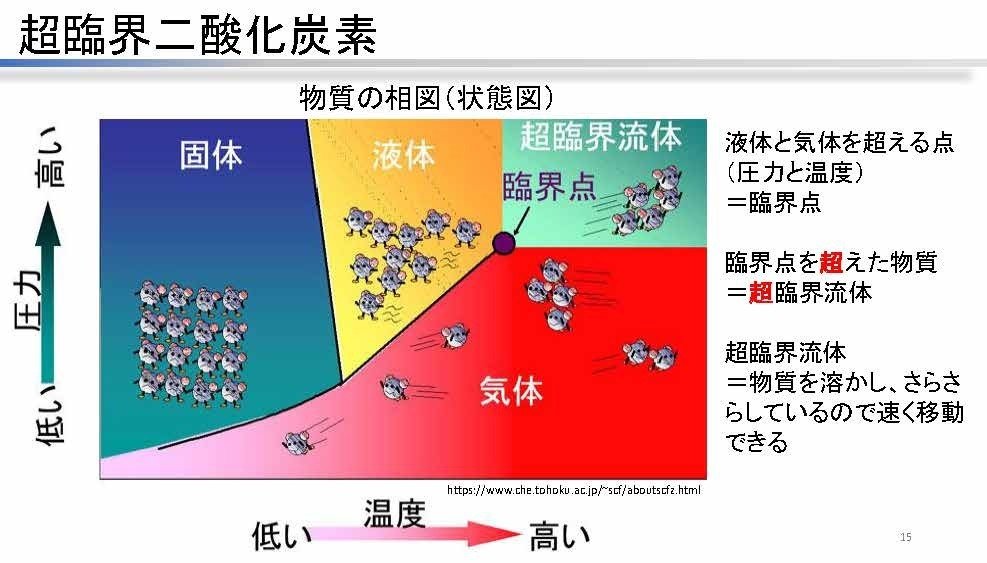

奥林:その一つとして、実はかなり前から“水の代わりにCO2で染色する技術”が開発されています。通常、CO2は気体なので、そのままでは染色することはできませんが、「超臨界状態」という少し特殊な状態にすることで染色が可能になるとわかっています。現在、この技術の実用化に向けた取り組みが進められています。

奥林:水を全く使用しない「無水染色」技術には、染色過程での水使用量をゼロにできるだけでなく、CO2の有効利用もはかれる利点があります。さらに、水での染色には助剤と呼ばれる多くの化学物質が必要ですが、超臨界状態のCO2を使用すると助剤が不要になることもわかってきました。つまり、化学物質の使用を減らし、廃棄物の削減にもつながるということです。廃水がなく環境に優しいことに加え、水を浄化するためのエネルギーも不要になります。

無水染色技術の理解を深めるために水の性質を考えてみましょう。水は通常、液体の状態で存在しますが、冷やすと固体になり、熱すると蒸発して気体になります。このように、温度や圧力によって三つの状態を行き来するんですが、水には「臨界点」と呼ばれる境界があり、それを超える温度と圧力をかけると「超臨界状態」になることはあまり知られていません。それは、固体、液体、気体とは全く異なる状態です。

奥林:CO2にも同じような性質があり、冷やすと液体に、さらに冷やすとドライアイスという固体になります。CO2を超臨界状態にすると、見た目は液体に似ているものの性質は異なり、この状態から圧力を除くと一気に気体に戻ります。

水の場合は、臨界点から圧力を除くと液体に戻るので乾燥の工程が必要ですが、CO2の場合は圧力を除くと気体になるため、加工や染色後も衣類が乾いた状態を保っています。つまり、水で染色した後の乾燥に必要な熱エネルギーが削減できるわけです。水を使わず、廃水がなく、薬品も不要。さらには乾燥も不要と、非常に環境に優しい方法といえます。そのため私は、この超臨界状態を活用した無水染色の研究を長年進めています。

水を使った染色の場合は、まず糸・布を洗浄し乾燥させたのち、染色工程に移り、再び熱を加えて色を定着させます。そして、再度水で洗浄し、乾燥させ、やっとすべての染色工程が完了します。これをCO2による無水染色に置き換えると、必要な工程が最初の洗浄と染色のほぼ二つだけになるんです。

すでに商品化もされており、「DryDye®(ドライダイ)」という商標の生地を使った製品が製造、販売されています。「Dry」は水を使用しない、「Dye」は染料や染色を意味しており、無水染色された製品として提供されています。

ただし、残念ながら多くの染色は海外で行われており、日本では完成品を輸入する形になっているため、実際に無水染色を実施しているのはタイや中国などの国々です。日本国内での技術導入も進んでいるものの、まだ課題が残っています。特に国内ではこの技術に必要な圧力処理に関する規制が非常に厳しく、例えば、水深730メートルに相当する圧力である73気圧という高圧環境での作業には高いコストがかかります。そのため、まだまだ日本での実施は難しいというのが現状です。

天然素材に天然の染料を使う、環境に優しい染色への試み

奥林:とはいえ、先ほど紹介したDryDye®は実はポリエステル、つまり石油からできている合成繊維を使用しています。もし天然の素材を天然の染料で染色することに無水染色技術が使えれば、より環境に優しい染色が実現できます。そのような考えで、最近は天然繊維を天然の染料で染める取り組みを始めています。

もちろんターゲットは、綿、ウール、シルクなどです。染料には、草木染めなどに使われる天然染料が多くありますが、現在研究で使用しているのは、「ラック色素」と「モリン染料」です。聞き慣れないかもしれませんが、ラック色素は実は私たちの身近なところにも使われています。例えば、カニカマの赤い部分や口紅、かまぼこの上のピンク色、さらには牛丼に載っている紅しょうがの色にも使われている、いわゆる食紅です。

この研究を始めたきっかけは、樹木に寄生する虫から得られる赤い染料に興味を持ったことです。この虫は、体液と樹液を使って木に小さなこぶのような巣を作ります。その樹脂層が棒状になるので、「スティックラック」と呼ばれます。この染料は東南アジアの、特にタイやカンボジアなどの地域で取れます。その地域に住む友人が、「この染料を試してみたら?」と、実際にスティックラックを送ってくれたので実験を始めました。送られてきたのは大量の枝のようなもので、本当に染料が取れるのか少し疑っていましたが、水に浸してみるとじわじわと赤い色が出てきて、さらにエタノールに浸すと残っていた色素が溶け出してきました。

奥林:このスティックラックは色素として利用されるだけでなく、樹脂の部分も非常に重宝されています。例えば、ラックという漆のような天然樹脂は、錠剤のコーティングやマーブルチョコレートにも使われています。表面が少しテカテカしていますよね? これらは実は、この虫が作ったものです。この樹脂や染料を、CO2を使ってうまく抽出し、染色に活用できないかと考えています。

一方で、モリン染料はほとんど日本では聞かないものです。マクルラ・ティンクトリアという木から採れる染料で、日本で一番近いのは桑ですね。ホンジュラスからの留学生が「この木がたくさん生えている」と言っていたことがきっかけで、この染料にも取り組み始めました。ホンジュラスではモリン染料が豊富に取れるので、ぜひ試してみたいという話になったんです。

ただ、ポリエステルと同じ染色方法で天然素材に試してみたところ、全く染まりませんでした。実は予想していたことではありましたが、実際にCO2を使った染色は、合成繊維には効果的でも、天然繊維にはほとんど効果がないんです。

一般的に、天然繊維は汗を吸いやすい性質を持っていますが、合成繊維は吸いにくいですよね。実はこの違いが染色にも影響しています。水を吸わない合成繊維は、CO2を吸収しやすく染まりやすい。CO2は油と似た性質を持っているため、水を吸う天然繊維は反対にCO2をほとんど吸収せず、染まりにくいんですね。

薬品を加えれば天然繊維でも綺麗に染まることはわかっているのですが、やはり薬品を使わずに染色することが目標だったため、それでは本末転倒ではないかと感じています。また、この方法で染めた繊維は、綺麗に染まっているように見えても、洗濯機で洗うと色落ちしてしまいます。色落ちを防ぐにはまた別の薬剤が必要になります。つまり、水を使わない点はよいのですが、薬品を使わなければならないという課題が残り、最近この研究は進展していない状況です。

染色が難しい性質を活かし、易リサイクルな染色を生み出す

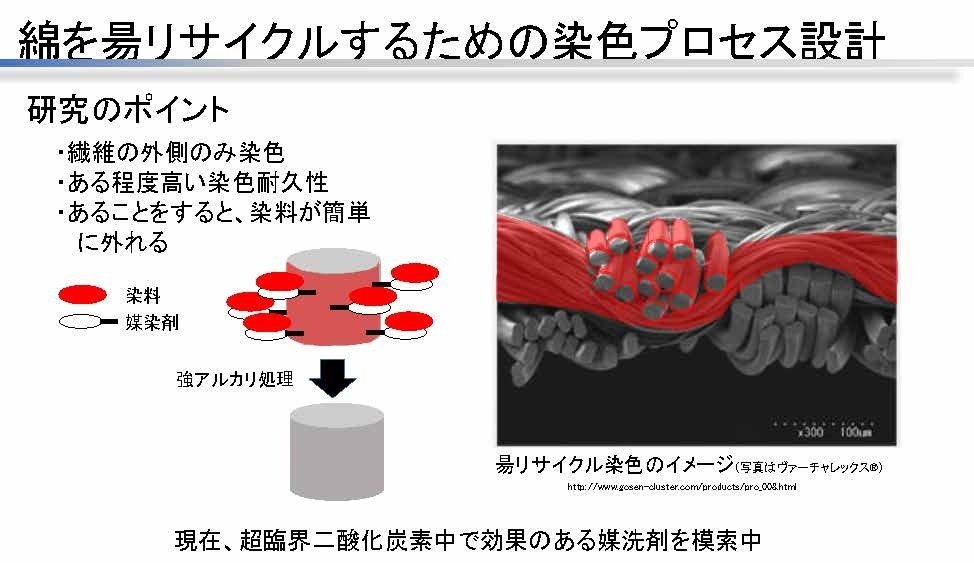

奥林:しかし、この結果から別の方向のアイデアが生まれました。染色が難しい点を逆手にとって、繊維のリサイクルに焦点をあてることです。色のついた繊維をリサイクルするには、一旦「脱色」をする必要があり、その過程でも非常に多くのエネルギーと薬品を使用します。そこで、あえて色が落ちやすい染色を行っておくと、リサイクル時に脱色が容易になり、環境負荷が減るのではないかと考えました。現在は、この易リサイクル※な染色方法を模索しています。

※デザインや製造の段階からリサイクルしやすい設計を考えること

奥林:通常の染色は、繊維の表面から内部まで染料が浸透し、全体が均一に染まる反面、色を抜くのが非常に難しくなります。一方で、表面だけに色が付いていれば、比較的簡単に色を取り除くことが可能になるんです。

実用を考えると、単に洗濯して色が落ちては困るので、あるプロセスを踏むと落ちるというトリガーを設計します。最近はCO2で綿などを染めると染料が中に入らないことを逆手にとって、より強く染色するための薬剤などを使いながら研究をしています。この薬剤には天然のものも合成のものもありますが、なるべく天然のものを使いたいと考え、いくつかの試みを行なっています。

染料は、染色を仲介する「媒染剤」の上に非常によく乗り、それと共に繊維の表面に付着します。ここで強アルカリの薬剤で処理をすると、染料がすべて取れて元の白い状態に戻ります。この仕組みにより、リサイクルが非常に簡単になると考えています。これが私の研究の中間報告のようなものになります(後編へつづく)。