繊維材料研究の視点から語る、ファッション産業に求められる技術革新【レクチャーレポート vol.2・後編】

本記事では、「みらいのファッション人材育成プログラム」の支援の一環として、採択事業者に提供されるレクチャーの内容をレポートします。2024年8月中旬に実施された第二回目のレクチャーでは、プログラムパートナーである京都工芸繊維大学 繊維科学センター長 京都大学生存圏研究所 特定教授の奥林里子教授をお招きし、前編ではグリーンサステナブルケミストリーに関する近年の研究内容を(前編はこちら)、後編では繊維産業におけるサステナビリティに関する国の動向を中心に、繊維材料研究の視点からレクチャーしていただきました。

素材側からの、易リサイクルな衣類の検討

奥林:前半では、無水染色技術を中心に、染色方法に関する研究を紹介しました。ここからは、材料の検討についてお話しします。

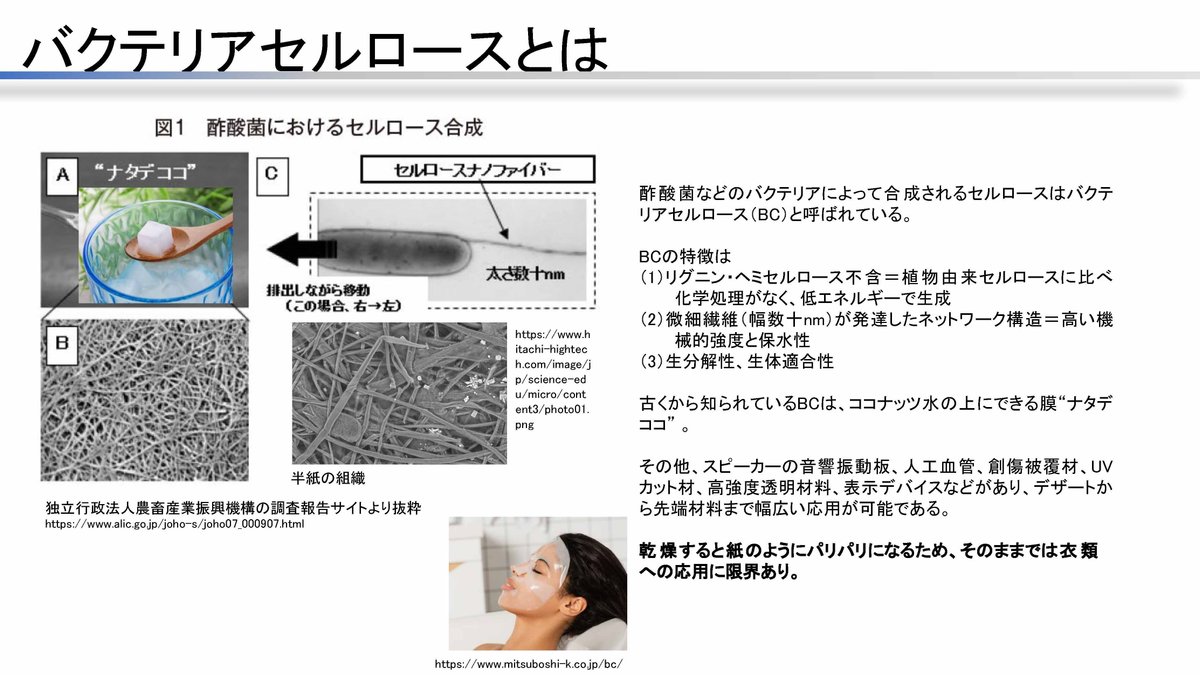

綿をはじめとする天然繊維の染色には先ほど触れましたが、ライフサイクルアセスメント(LCA)の観点から見ると、実は環境負荷は高いといわれています。どの段階から計算するかにもよりますが、綿の栽培には多くの水や肥料が必要となるためです。綿は「セルロース」という食物繊維の一種が主成分なのですが、私たちが綿に代わるもう一つの天然素材のセルロースとして着目しているのが「バクテリアセルロース」です。つまり、バクテリアが生成するセルロースですね。

奥林:セルロースを生成するバクテリアは、砂糖の仲間のブドウ糖を原材料に、排出物して糖と糖がくっついた「セルロースナノファイバー」という細長い物質を合成します。皆さんも食べたことがあるかもしれないですが、コリコリした食感が特徴のナタデココも、実は酢酸菌といわれるバクテリアが作ったセルロースです。

バクテリアの合成物は網の目構造をしていて、非常に多くの水を吸収します。最近は美容マスクなどにも使われていますね。また、少し大きさは異なりますが、紙の組織とも構造が非常に似ています。このバクテリアセルロースを衣類に利用しようと考えていますが、そのまま乾燥させると紙のようにパリパリになってしまい、使い物になりません。そのため、乾燥しても柔らかさを保てるようにするための研究を進めています。

奥林:バクテリアセルロースは、実は家庭でも簡単に作ることができます。「コンブチャ」あるいは「紅茶キノコ」と呼ばれる発酵飲料が販売されているんですが、この紅茶の中にはSCOBY(Symbiotic culture of bacteria and yeast)という乳酸菌や酢酸菌、酵母などが存在しており、砂糖を元にセルロースと酢酸を合成します。私たちも研究室で育てていますが、先日観察したところ、網の目状の繊維の塊が生成されていました。この繊維を活用して人工の皮革や、もう少し分厚いものを作成してボタンなどを作ろうと考えています。

セルロースからできたボタンは、水に濡れると溶けたり、ふにゃふにゃになってしまうのでは、と心配されるかもしれません。しかし、バクテリアが作る繊維は非常に細く、意外と溶けにくい性質を持っています。バクテリアセルロースのような材料でボタンを作ればモノマテリアル化(単一素材化)が可能になり、綿と組み合わればリサイクルが容易な衣類が作れると考えています。

奥林:バクテリアセルロースの衣類への応用において、重要なのは構造です。上記は、天然の皮革と革を模した素材の構造の違いです。一般的な「合成皮革」は縦糸や横糸をもった構造をしていますが、「天然の皮革」は細いコラーゲン繊維の塊、すなわち細かい繊維の集合体になっています。この天然皮革の構造を再現した「人工皮革(商品名:クラリーノ)」は、縦糸と横糸の構造を持つ合成皮革と区別されています。繊維の塊でつくられていて、表面に膜状の層があるのが特徴です。この天然皮革や人工皮革の構造をバクテリアセルロースで再現すれば、ヴィーガンレザーの製造が可能になると考えています。

しかし、先ほど申したように、バクテリアセルロースはそのままでは衣類には使えないので、乾燥しても柔らかさを保たせる工夫が必要です。例えば、ハンドクリームなどに含まれているグリセリンを加えることで、乾燥してもある程度は柔らかさをキープできるのですが、洗濯すると取れてしまうという課題があります。革製品を洗濯することはないとは思うのですが、洗濯耐久性があれば便利です。そこで私たちは、グリセリンに似た医薬品や化粧品に使われるポリエチレングリコールを使用し、洗濯しても効果が持続する、柔らかいバクテリアセルロースの開発に取り組んでいます。

無水加工技術と繊維への機能付与

奥林:加工技術についても紹介します。無水染色についてはすでに紹介しましたが、加工においても、電子線を使った「無水加工」というものがあります。電子線とは放射線の一種で、聞くと少し怖い印象を持つかもしれませんが、適切に使用すれば問題のないテクノロジーです。電子線という言葉自体にもなじみがないと思いますが、実は電子線を発生させる装置や技術は、実は皆さんの身近に存在しています。

例えば、昔のブラウン管テレビ。液晶テレビが主流となりあまり見かけなくなりましたが、ブラウン管テレビの内部には「電子銃」という装置があり、そこから電子線が放射されています。この電子線が、ブラウン管の内側に塗られた発光体に当たることで光を発し、赤、青、黄といった色や、緑や紫のような混色が画面に表示される仕組みです。

もう少し強力な電子銃の仕組みを持つ装置も、とても高額ですが購入することができます。メーカーの製造現場でも多く使われており、例えば車の中に使うケーブルなどの耐熱性の向上や、スマートフォンの表面に貼っているフィルムの製造などです。この技術を使うと、通常は水に溶かして何かを塗るような加工を、水を使わずに行えるという大きな利点があります。

奥林:繊維に対してもこの技術はすでに実用化されており、例えばクラボウが作っている高機能天然繊維素材「EBRIQ®(イブリック)」という商品があります。EBRIQ®は、「エレクトロンビーム(電子線)」と「ファブリック(生地)」を掛け合わせた名称です。通常の加工に比べてCO2の排出量が少ないことが特徴です。この技術を使えば、臭いを消す、菌を殺すといった機能を繊維に付与することができます。

繊維における2つのリサイクル技術の融合を目指す

奥林:では、国が進める繊維産業のサステナビリティに進みますが、まず二つの重要な単語を紹介させてください。「マテリアルリサイクル」と「ケミカルリサイクル」です。

まず、マテリアルリサイクルとは私たちが着ている衣類を裁断し、回転する刃などで細かくバラバラにしてから、再び綿状の素材として利用する方法です。反毛(はんもう)と呼ばれる技術で、作られたものをワタとして再び利用します。また、ペットボトルを熱で溶かして合成繊維の糸にする方法も、マテリアルリサイクルに含まれます。それに比べて、ケミカルリサイクルは少し複雑で、繊維製品や繊維屑、使用済みペットボトルなどを化学分解し、ポリエステル原料にしてから、もう一度繊維を作る手法です。

簡単に説明をすると、マテリアルリサイクルはエネルギーやコストが抑えられますが、品質が悪く、さまざまなものにリサイクルすることが難しいといわれています。一方でケミカルリサイクルは、エネルギーやコストがかかりますが、非常に品質のよいものができるという利点があります。現在、これらをどうにか近づけていって、消費エネルギーが少なくコストも低く、かつ品質の高いリサイクル製品を作る技術の研究が進められています。

繊維のサステナビリティに対する国の動向とは

奥林:2つのリサイクル技術を前提に、現在国が進める繊維産業のサステナビリティを紹介します。2022年に経済産業省が「繊維技術ロードマップ」を発表しました。このロードマップは今後10年から20年の間に繊維産業が進むべき方向性を示しています。

奥林:ここでは、大きく三つの技術開発の方向性が挙げられています。一つは「スマートテキスタイル」。これはアップルウォッチのようなセンシングデバイスと生地をかけあわせたものです。それから次が「ヒューマンインターフェース」。これもITや着心地に関するものですね。それから、三つ目が私たちに関係する「繊維to繊維リサイクル」です。

まとめると、「革新的な繊維技術・用途拡大に向けた技術」、「サステナビリティに対応する繊維技術」、それから「ウェルビーイングのための繊維技術」と、三つの面から多様な繊維技術と方向性を整理しています。経産省は繊維to繊維リサイクルに関して、ケミカルリサイクル、マテリアルリサイクル、それから易リサイクル繊維、そして素材を分離する技術などを使って、現在さまざまな事業を進めています。

このロードマップの中には、低炭素の革新的加工技術が含まれており、その一例として私たちが今取り組んでいる無水染色技術や電子線照射技術が挙げられています。私たちの研究が国の方向性に合致していることがわかっていただけるかと思います。

奥林:繊維to繊維リサイクルの技術の実用化においては、リサイクルしやすいような製品設計が重要です。例えば、ポリエステルと綿が混じった繊維製品をどのように判別し、素材ごとにどのように分離するのか。リサイクルを進めていくためには、そのような技術を開発していくことが重要です。脱色をはじめとする前処理技術や、ケミカルリサイクル、マテリアルリサイクルも、繊維to繊維リサイクルの技術の実用化において重要な要素となります。

そういった技術開発を進めていきながら、2030年にはモノマテリアルに近い製品のリサイクルの実現、2040年にはその対象を複数の素材が混ざった広く一般の衣類にまで広げて、効率よく低コストなリサイクルの実現を目指しています。

このロードマップは2022年に発表されましたが、そこに含まれている繊維to繊維リサイクル技術について、一体どのような資源循環システムがあるかについてのガイドラインも2023年に経済産業省の「繊維製品における資源循環システム検討会」から発表されています。

このガイドラインも有識者の検討会を通じて策定されています。繊維to繊維のリサイクルに関しては、まず衣類のマテリアルフローの現状を正確に認識することが求められています。調査によると年間全体の約65%に当たる衣類が廃棄されており、リユースされている量はわずかに過ぎません。

奥林:さらに、マテリアルリサイクルとケミカルリサイクルについては、ほとんどがウエスとして再利用されています。ウエスとは、主に汚れを拭き取るために使う使い捨て布を指します。こうした利用は「カスケード利用」と呼ばれ、素材が元の製品の品質や用途よりも低いレベルで再利用されることを意味します。つまり、繊維がより低品質の用途でしか再利用されず、いわゆるダウンサイクルに近いものになっていて、実際に再利用されてるのは1%程度にとどまっています。

ただ、ウエスや反毛は市場での需要が減少している一方で、繊維to繊維の水平リサイクルは市場が2030年には約150億円に達すると見込まれています。これは欧米や日本のアパレル業者が、リサイクルされた繊維で作られた製品以外は購入しないという姿勢を強めているためです。繊維を供給する側は、アパレル業者が求めるリサイクル繊維を提供しなければ市場に対応できないため、繊維to繊維のリサイクルは必須となっていきます。そのため、繊維to繊維リサイクルの実現に向けてどこに問題があるのか、国も調査を進めています。

フローとしては、まず廃棄される衣類を回収し、次に素材の選別をします。その後にリサイクルをして再資源化し、それらを製品開発へと進めていきます。製品開発の段階では、例えばリサイクルしやすいデザインにすることが求められますが、実際に消費者がこれらの製品を購入するかどうかが、次の課題となります。リサイクル製品の価格が高い、デザインがいまいち、品質に対する不安があるといった理由で、なかなか消費者の購買意欲が高まらないのです。そういった消費者の行動変容もまた、課題として認識されはじめています。

奥林:また、リサイクルにあたって、このフローを何度も循環させる必要があり、具体的には、製品開発段階でのモノマテリアル化や、易リサイクルのための設計が求められます。加えて「デジタルパスポート」を活用し、製品の追跡が可能になる仕組みも重要ですが、特に材料の専門家としては、いかにマテリアルリサイクル、ケミカルリサイクルを進めていけるかが重要なところだと思ってます。

また、環境配慮設計についても業界全体として意識を高める必要があり、2024年に国から「環境配慮設計ガイドライン」が発表されています。先ほど紹介した、アパレル業界からのリサイクル繊維への需要の高まりなどにも触れられており、繊維to繊維リサイクルでいかに対応するかという検討などが進められています。すでに欧州等の一部のアパレル企業では先行的な取り組みが行われており、現在は、H&Mがスウェーデンで展開している店内型のリサイクルシステムに着目し、日本でも新しく同様の取り組みが進められているところです。

国からの一つの提言として、回収、分別・繊維再生、設計・製造、それから販売の四つのフェーズにわけて、課題と取り組みの方向性を整理することが求められています。私の専門はその一部に限られますが、一つの領域にとどまらず、業界全体で協力してこのフローを回していくことが重要だと考えます。

領域横断で進める、最新の取り組み

奥林:現在関わっているいくつかのプロジェクトを最後に紹介させていただきます。

まず、現在進行中の「バイオリサイクルプロジェクト」では、バクテリアなどの生物の力を利用して、リサイクルに必要なエネルギーを低減し、効率を向上させる取り組みを進めています。具体的には、染料の分解やポリエステルの原料抽出に焦点を当てています。

奥林:次に、「Garment-to-Garment (G2G)プロジェクト」は、繊維をリサイクルして再び衣類に戻す取り組みです。Garmentとは、衣料・衣類を指す言葉ですね。H&Mが展開する店舗内にガラス張りのエリアをつくり、製造プロセスを見せるモデルを参考にしています。この取り組みを通じて、消費者の意識を変え、リサイクルの重要性を広めたいと考えています。

また、LCAのプロジェクトも国主導で進められています。私自身は直接関わっていませんが、信州大学がLCA人材育成共同研究講座を実施しており、G2Gプロジェクトが回り始めた際には、そのプラットフォームを使って繊維に関するLCAの評価の実装の場を提供する計画です。こういったプロジェクトを進めていきながら、繊維産業の動脈と静脈を繋ぎ、サステナブルな未来の繊維産業をつくる仕掛けを進めていきたいと思っています。

最後に、京都工芸繊維大学 未来デザイン・工学機構の水野大二郎教授から、香港で行われているG2Gプロジェクトについて紹介いただきます。

水野:はい。このプロジェクトは香港理工大学と連携をする、香港政府が出資している公的研究開発機関であるThe Hong Kong Research Institute of Textiles and Apparel、通称HK RITAが実施しています。

そこでは、G2Gリサイクルラボがすでに実装されており、これまで紹介されていたような技術が稼働している店舗型の施設になっています。さらに、9月4日に新しくオープンしたリサイクルラボには、リサイクル過程で発生する排熱やCO2を利用して綿を栽培する植物工場も併設され、G2Gの次なるステップとして「Farm-to-Garment (F2G)」を掲げています。

水野:当初は個人がセーターを持ち込み、反毛をしてもらってバージン繊維と混ぜ、もう1回セーターに編み直すサービスを提供していたそうですが、現在は企業向けの活動が中心となり、個人の持ち込みには対応していないようです。

それでも、この施設は表向きは店舗として運営されており、内部はリサイクルラボという形態をとっています。このような施設が街中に存在する点が非常に興味深く、製造拠点を国外から国内へと移転させるだけではなく、より狭い範囲である市内のレベルに回帰させる取り組みも、主に運搬時の環境負荷を下げることができるという点で、カーボンフットプリントの抑制に寄与しているのだと思われます。

いずれにしても、現時点ではリサイクル繊維だけだと繊維の長さが短く、すぐにちぎれてしまうため、やはりバージン繊維をかなりの分量でまぜる必要があります。リサイクル繊維の割合は少なく、バージン繊維を80%以上混ぜているのが現実だと思われます。

奥林:このプロジェクトでは先ほど紹介したようなガラス張りの施設が街中にあり、中が見えるようになっています。技術そのものは新しいものではないですが、実際に人にセーターができる過程などを見せることでお客さんからの逆提案も期待しています。

奥林:やはり糸を作る側とそれを使って製品にする側が連携していくことが重要だと感じています。この施設は商業施設の中にあるのですが、そのように消費者やクリエイターに見てもらいながら進めることが次のステップなのだと考えています。

現在はその実現に向けて、資金や機材の調達に力を注いでいるところです。私の専門は化学的にいろんな繊維を再生する技術ですが、それだけでは不十分であると感じており、水野先生たちをはじめ、連携を重視しプロジェクトを進めていきます。

第2回目のレクチャーとして、グリーンサステナブルケミストリーをはじめ、これまで進めてきた研究と現在まさに取り組みをはじめられた最新の内容まで、奥林里子教授に繊維産業における技術革新の必要性を大いに語っていただきました。繊維材料研究に焦点を当てた今回のレクチャーを経て、次回もまた異なる専門領域のレクチャーへと進んでいきます。