#3 フォーディズム (Ford, Henry)

こんにちは、Kazumiです。

皆さんはFord(フォード)を知っていますか?

このロゴがトレードマークの会社。

そして、ジャストインタイム生産体制をトヨタが作る際に学んだという会社。すなわち、ジャストインタイム生産体制の生みの親でもある。

そんな会社の創業者が Ford, Henryなのだ。

彼による、Fordという企業のマネジメントがのちに「フォーディズム」と評価された。

本記事では、Ford, Henryと「フォーディズム」をみていく。

フォーディズム

皆さんもご存じの通り、自動車はフォードが始めたのではない。実際には産業革命の中で、蒸気機関の一つとして発明されている。

フォードが名を残しているのは主に2つ。

1つは、「自動車の大衆化」の象徴となるT型フォードをつくったこと。

もう1つは「量産化」の技術、マネジメントの確立。

自動車の大衆化をもたらしたフォードですが、会社が設立されたのは1903年だ。そしてT型フォードが世に出たのは1908年でそこから18年間で1546万台の生産を実現させた(年間85万台、工場は1つ)。

20世紀当時の技術を考えると、ここまで生産できたということ自体がすごい

のだ。もちろん、最初から「フォーディズム」なるものはなく、試行錯誤してフォーディズムが出来上がっていった。その試行錯誤の背景には当時のアメリカ合衆国で話題となっていた科学的管理法があった。

フォーディズムが科学的管理法とともに語られる理由

フォーディズムが、テイラーの科学的管理法と一緒に語られるのは、「科学的管理」だけでなく「精神」と「システム」を作り上げた。

テイラーは科学的管理として、「工場の生産をどう量り、理想の生産をどう実現するか」を説いた。しかし、それだけで工場を回すことはできない。

ましてや、年間85万台を1つの工場で生産するとなれば、科学的管理法と当時の経営の捉え方だけではおおよそ不可能である。それを「精神」と「システム」という解決方法によって実現したのが、フォードの功績である。

では、フォーディズムとは一体どのようなものか?

フォーディズム

1.機会の重視

フォードは次のように話している。

There are two types of people in this world. Those who think they can and those who think they can't. They are both right.

これが現在言われる「開拓者精神」というものだ。どこで話したのかは明らかではないが、フォードのスタンスを端的に示したものとなっている。

2.サービスの精神

フォード氏は、長い間の経営から「サービスの精神」という理念と4つの経営原則を打ち立てるまでに至った。それらは今日のFordのカルチャーに組み込まれている。

3.賃金動機

Fordは彼の著書である”My Life and Work”のなかで賃金動機について述べており、賃金を適正にすることの重要性を説いている。例えばであるが、

If you expect a man to give his time and energy, fix his wages so that he will have no financial worries. It pays. Our profits, after paying good wages and bonus - which bonus used to run around ten millions a year before we changed the system - show that paying good wages is the most profitable way of doing business.

と述べている。実際には、このような取り組みをした。

それが、1914年の "$5 per day"である。

それだけではなく、社会貢献の重要性を概念でありながらも説いており、フォーディズムとして「奉仕の精神」を会得したことが彼の著書である"My Life And Work"では垣間見ることができる。

フォードシステムとフォーディズム

まとめると、フォードの思い描いていた経営は上の図のとおりであり、そのままフォード氏の経営哲学である。システムと思想の両立によって、フォードの栄華を成し遂げたと理解できる。

フォードシステム

フォードは今日広く知られる、規模の経済という考えも打ち立てた。それらを支えたのが、上の図にある「標準化=限定化=細分化」と「移動式組立法=生産の同期化」だ。これらは現在の生産管理という学問の基礎になっている。

尤も今日の生産管理の学問では、フォードが打ち立てた規模の経済を実現させる実務的な手法以外にもさまざまな概念を保有していることを示しておく。

(1)標準化=限定化=細分化

フォード氏の功績はテイラーの科学的管理法が知られた時期と重なっているにもかかわらず、このように知られている理由は2つある。

一つはテイラーの科学的管理法は限定的であったこと、もう一つはフォード氏が「交通革命」と呼ばれるほどにまで「移動の大衆化」をもたらした実務家であること、だ。

それを支えたのが、「標準化=限定化=細分化」である。フォードは最初多くの車種を生産していたが、試行錯誤の積み重ねによって編み出した。

それだけではなく、フォードの標準化はテイラーの標準化を内包したものであった。フォードの著書の"My Life And Work"の中では「何回も試行錯誤し苦労した。」と述べられているほどだ。つまり、20数年の歳月を費やしてフォードシステムが出来上がっていると理解してほしい。

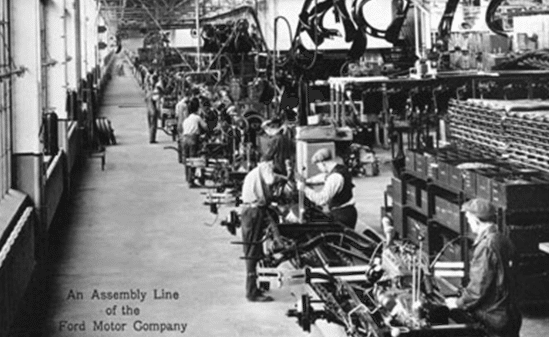

(2)移動組立法=生産の同期化

それだけではなく、「生産の同期化」という概念も編み出した。具体的にはベルトコンベアを考案したのである。

この考えは、今のトヨタにもあり、それが後で紹介するジャストインタイム生産体制である。この最大のメリットは、「仕事が人のところに向かって動くこと」だ。

終わりに〜フォードとトヨタ〜

フォードの考えは、今日の自動車業界の企業において一般的な骨格になっている。まとめに代えて、フォードの考えを発展させたトヨタ方式について紹介しよう。

トヨタ方式は別名として、ジャストインタイム生産体制(JST)と呼ばれている。以下JSTとして話していく。

JSTはフォードシステムを改善した形である。このJSTの素晴らしい点は「完成がない」ということ、そして「カンバン」システムが考案されたことである。

「完成がない」というのは、永遠にKAIZENが回されることである。その工夫として「なぜなぜ分析」などのようなトヨタ独自の手法が生み出されている。これは社員に対する動機付けであるとともに、機会の重視を発展させた形になる。

通常のラインでは、「カンバン」と呼ばれるものによって、迅速に情報が伝わり、生産ラインを迅速にとめ、問題を迅速に解決するのである。

JSTはフォードシステムの改善形であるが、どちらにも共通することがある。それは「流れるように生産し、滞留を作らない」ことだ。これを知らない工場だと「作り置き」をすることがあるが、それをしないのだ。これは②で述べている特徴に繋がってくる(ムダの徹底的排除の思想)。

フォードシステムの功績は現在の自動車産業を主に、多くの工場に対して教訓をもたらしたことだと私は思っている。

以上でフォーディズムのお話を締めくくる。最後まで読んでいただきありがとうございました。

いいなと思ったら応援しよう!