今更ながらIoT、製造業のDXについてお勉強

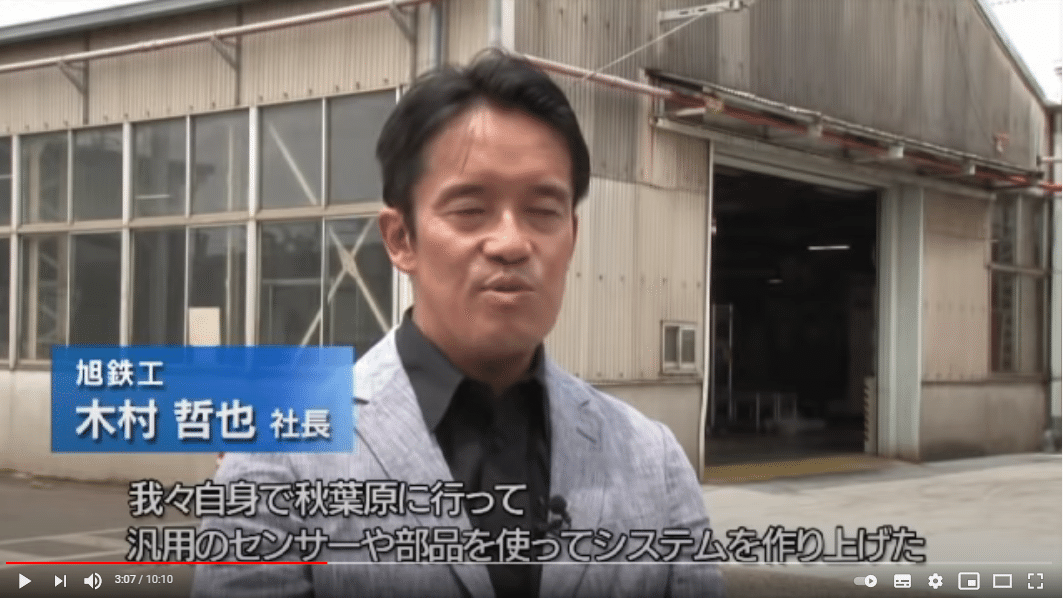

ミスミGとかTHKについて調べていて IoT のことをもっと知らないとなあ、と思い、本日お勉強。町工場でも革新的な行いをやっている事例を見つけたので紹介する。まずは次の JETRO の2017年6月のビデオの1:19からに注目。目からうろこが落ちまくりである。

それで何とかなるものなのか。愛知県から秋葉原の往復の交通費も結構かかるんだが。50円の光センサーとか、250円の磁気センサーとかを買ってくれば自作できるらしい。

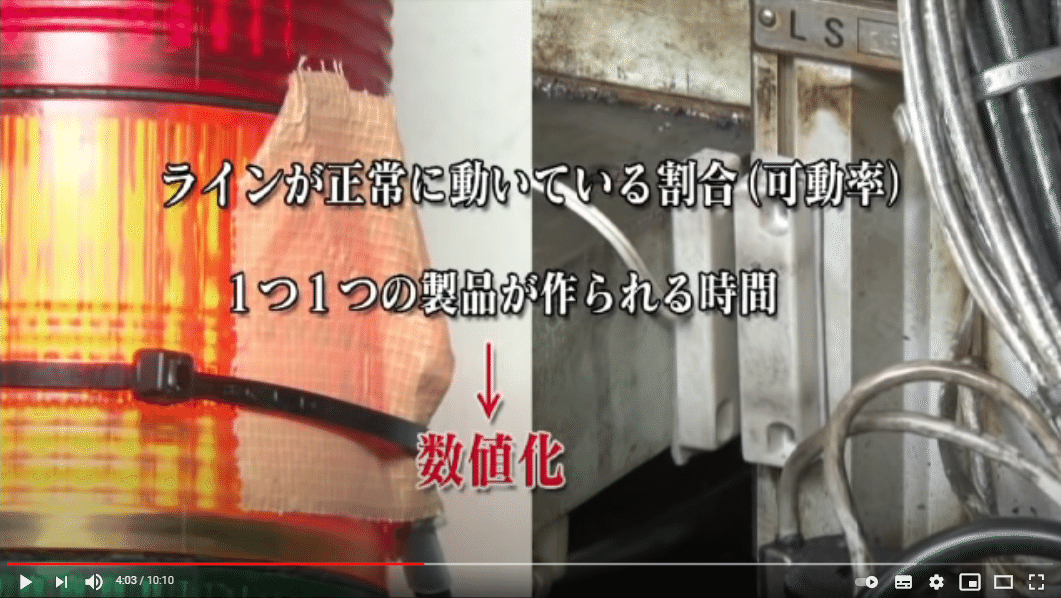

光センサーをガムテのようなものでライトに貼っている。

ライトの右は磁気センサー。これらを既存の製造設備に後付けするらしい。

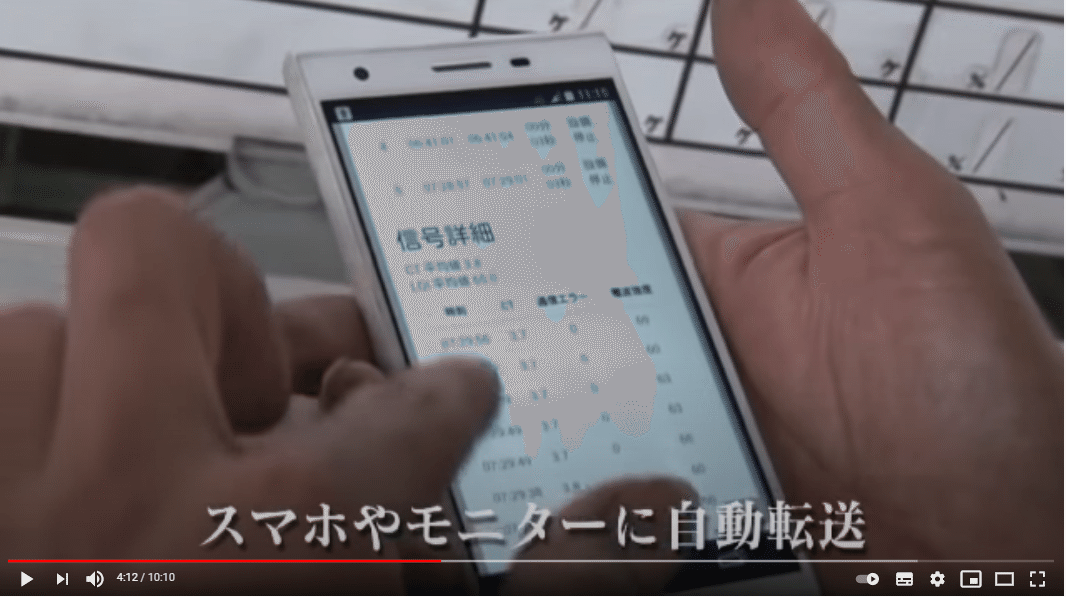

工場の従業員の端末にそのデータを送る。

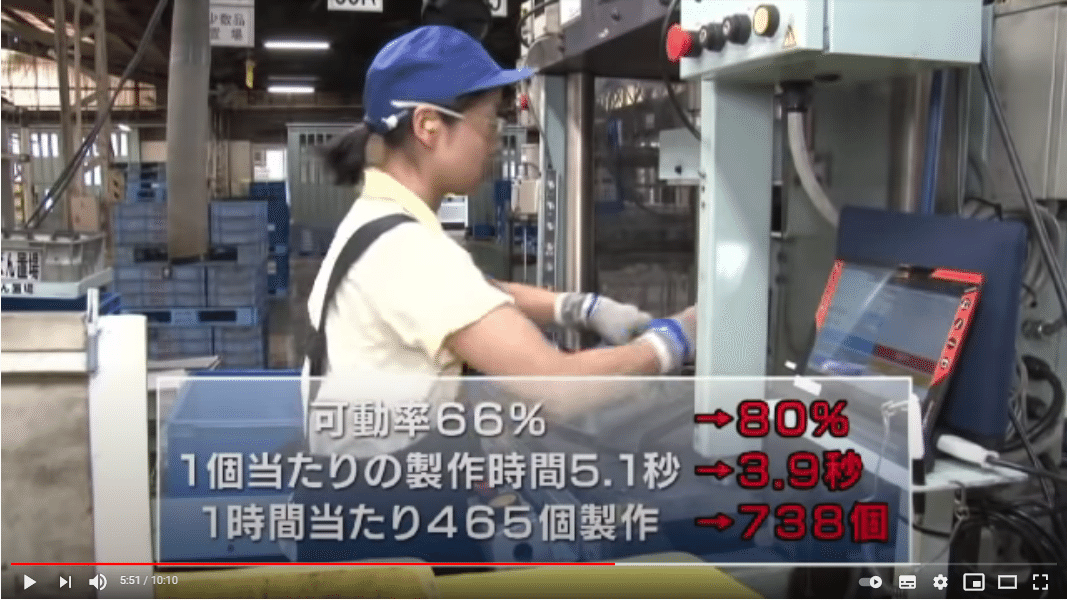

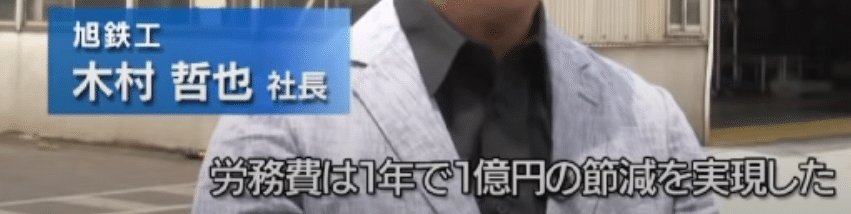

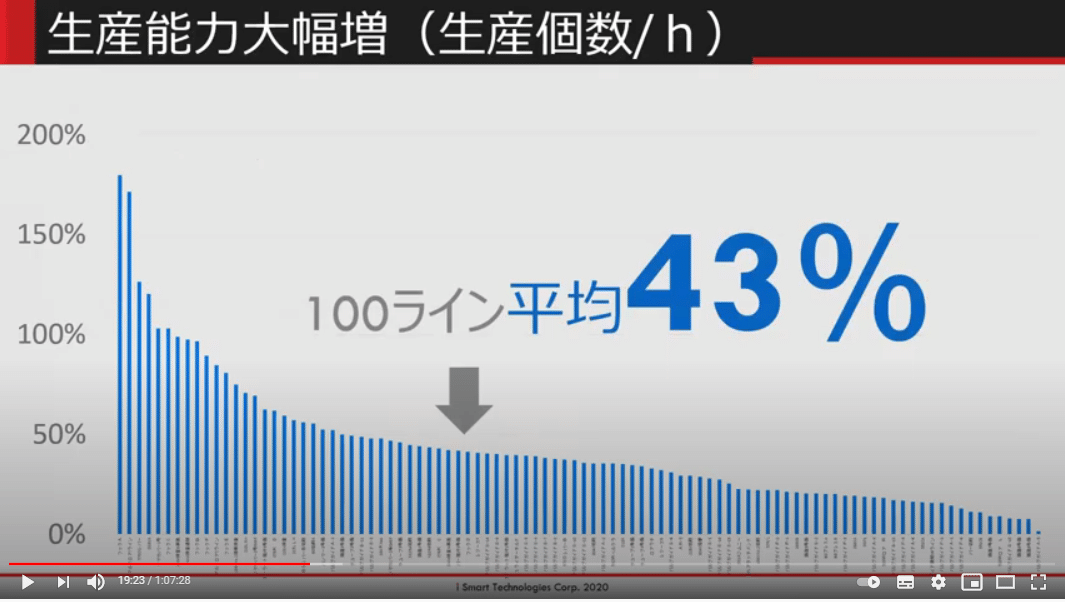

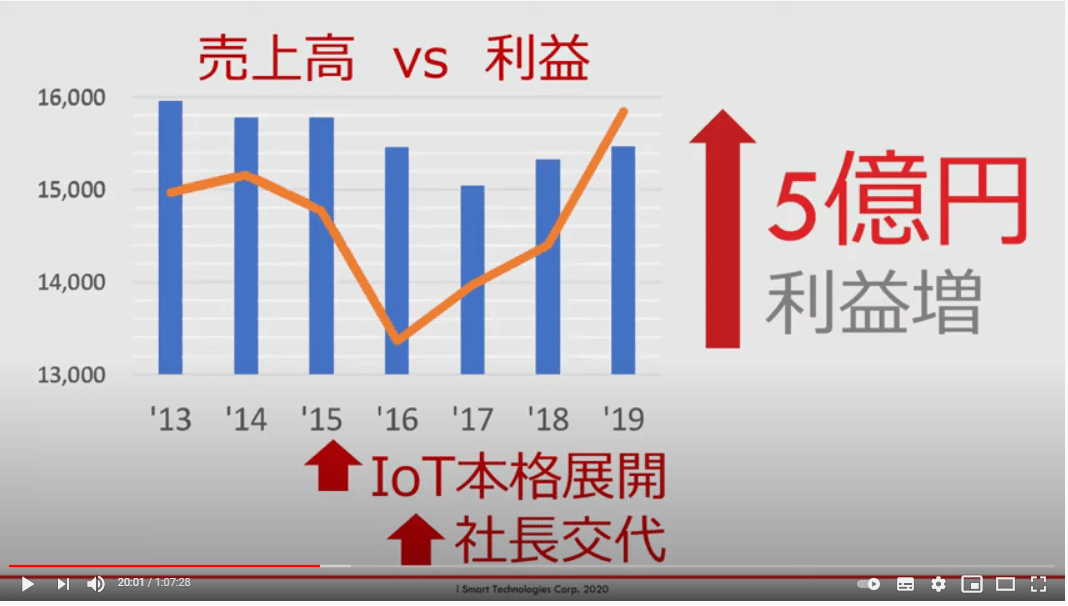

うわ。画期的な効果の数字である。利益生むよなー、この現場。

お、おう、、、。

木村社長、決断力、行動力が凄いね。

JETROのこのビデオの公開が2017年の6月公開。では今この旭鉄工の木村社長が新しく起こした IoTを広げる会社のビジネスがどうなっているかというと、ポシャることなくビジネスを続けている。順調の様である。

昨年の9月に同社がオンラインで行った講演、パネルディスカッションのビデオが YouTube にある。この冒頭25分間の木村社長の基調講演が極めて参考になった。

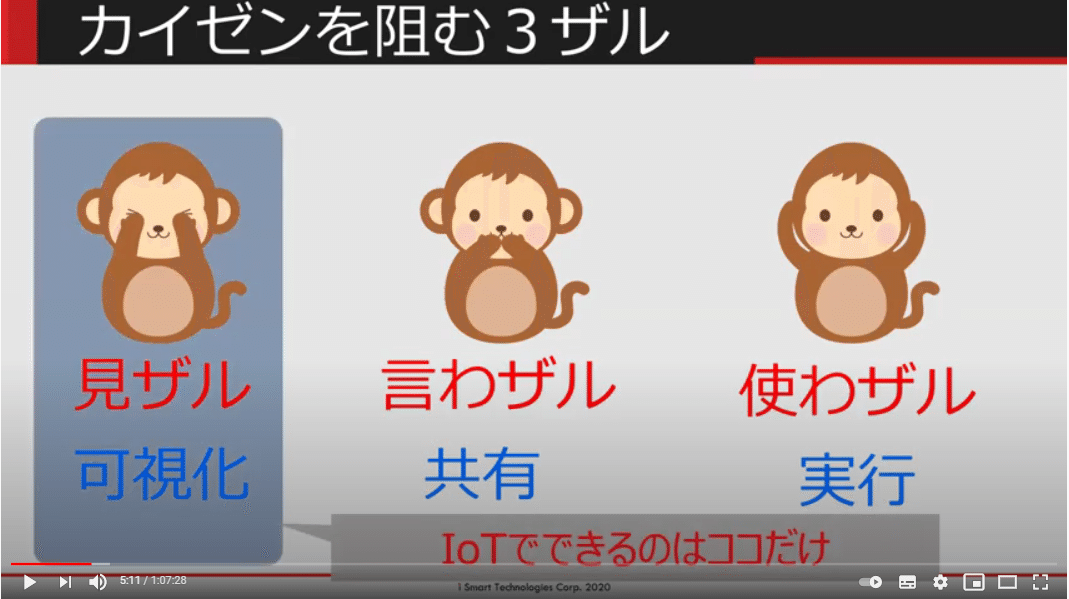

IoTでできるのは可視化だけだと。あとは、可視化されたデータを生かすも殺すも人間次第。

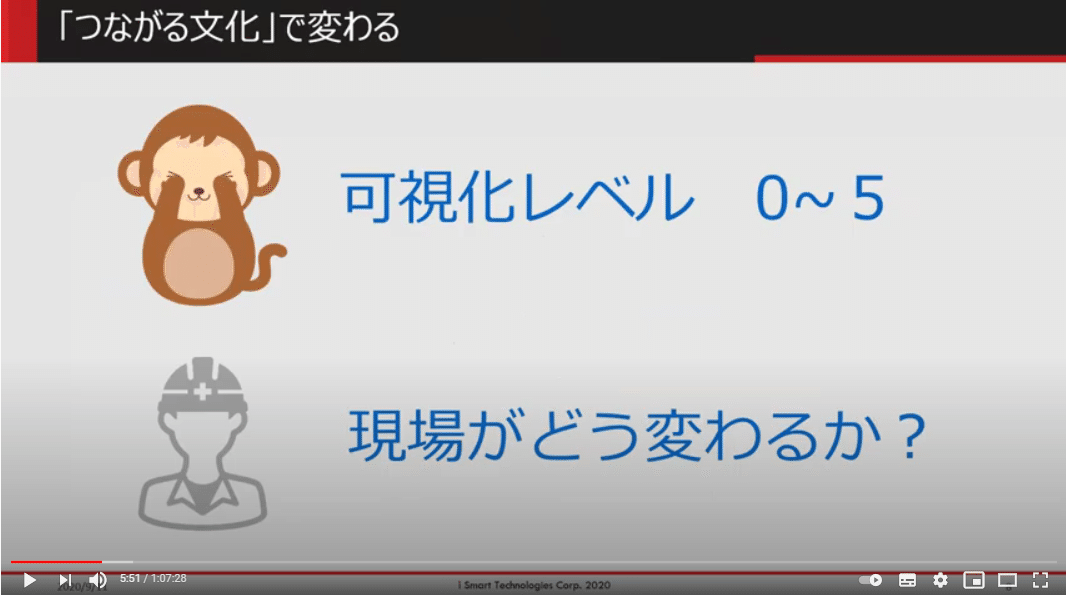

可視化レベルには 0 から 5までの6段階があるというのが木村社長の考え。

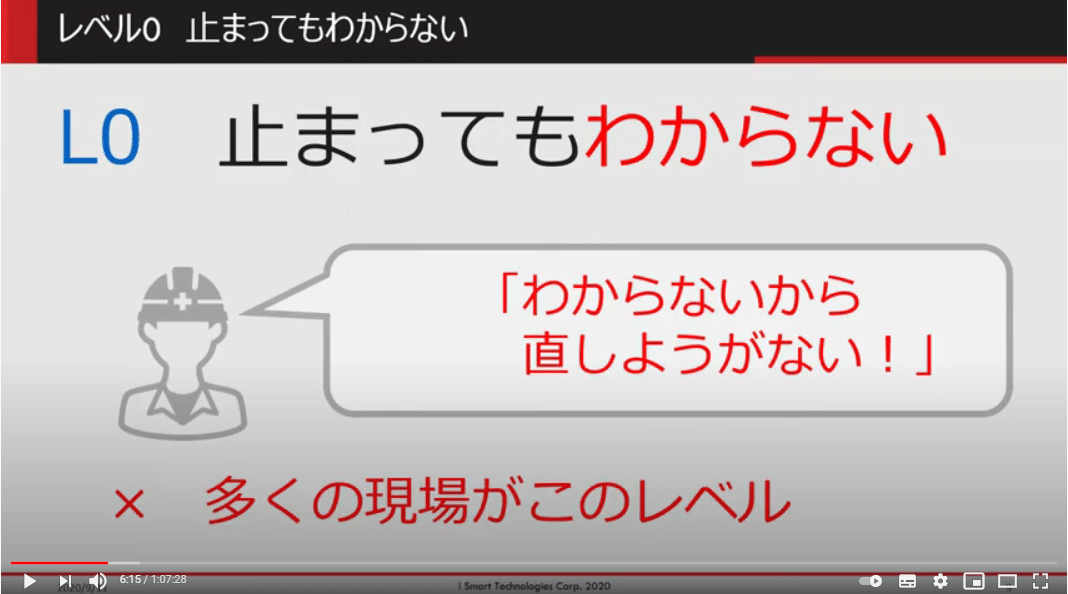

多くの現場がこのレベルなのか。このビデオ、昨年の9月だよなあ。今もあまり変わってないということではないか。

氏が来るまでの旭鉄工がこのレベル1だった。これだと、データがおおざっぱすぎで改善につながらない、という。

これがレベル2。

対処療法のみで効果の高い改善にはつながらない。

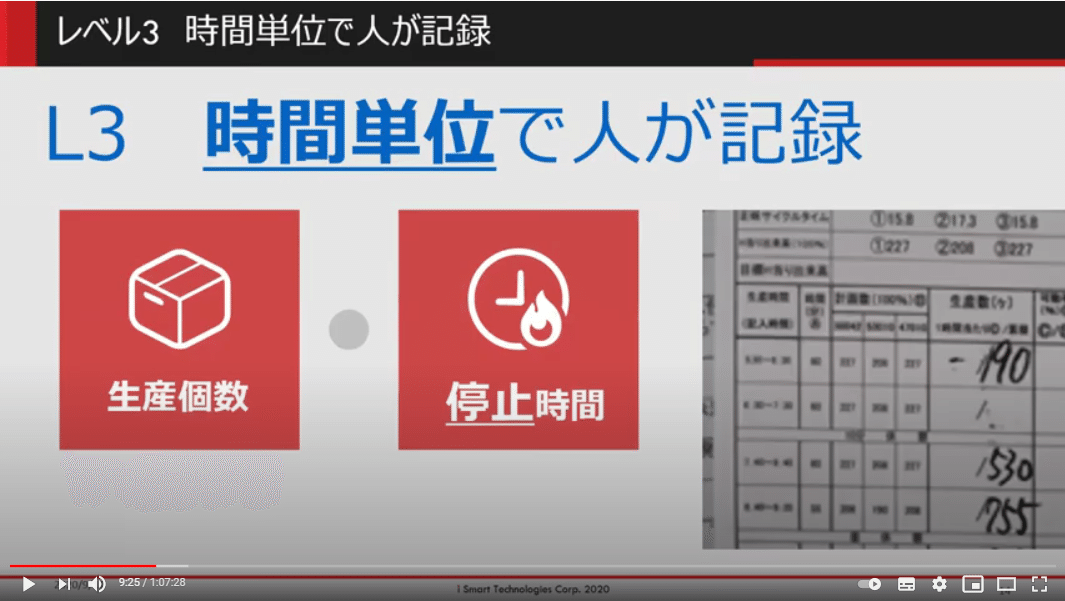

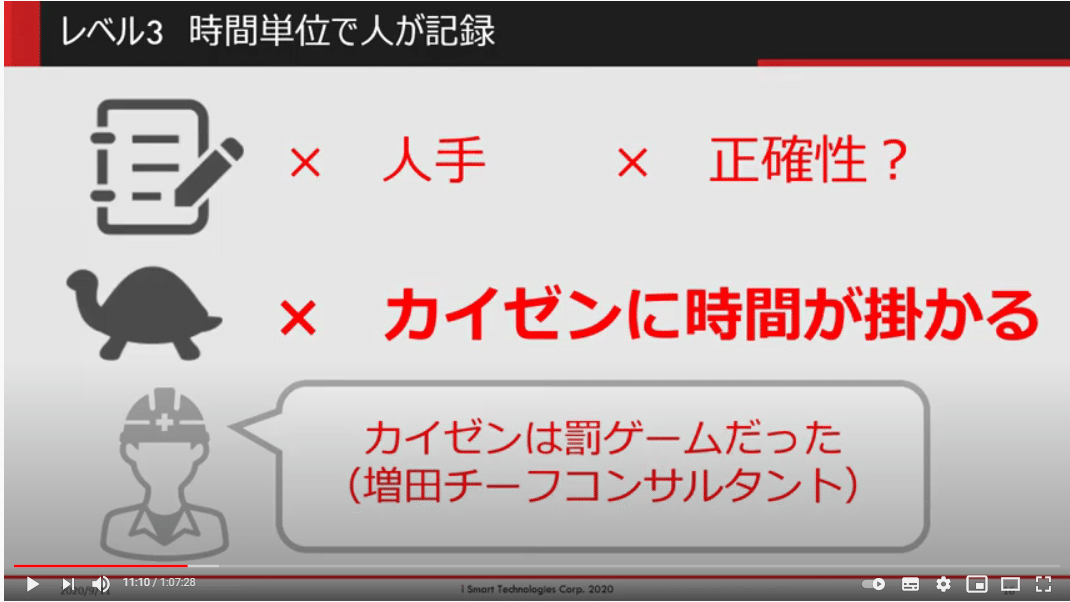

レベル3。ストップウォッチで人が計測するのであるが、余計な負荷がかかりデータを取るのが大変らしい。

データ取りが人手に頼ってしまうと、工場現場では罰ゲームのように感じていたということである。わかるなあ。

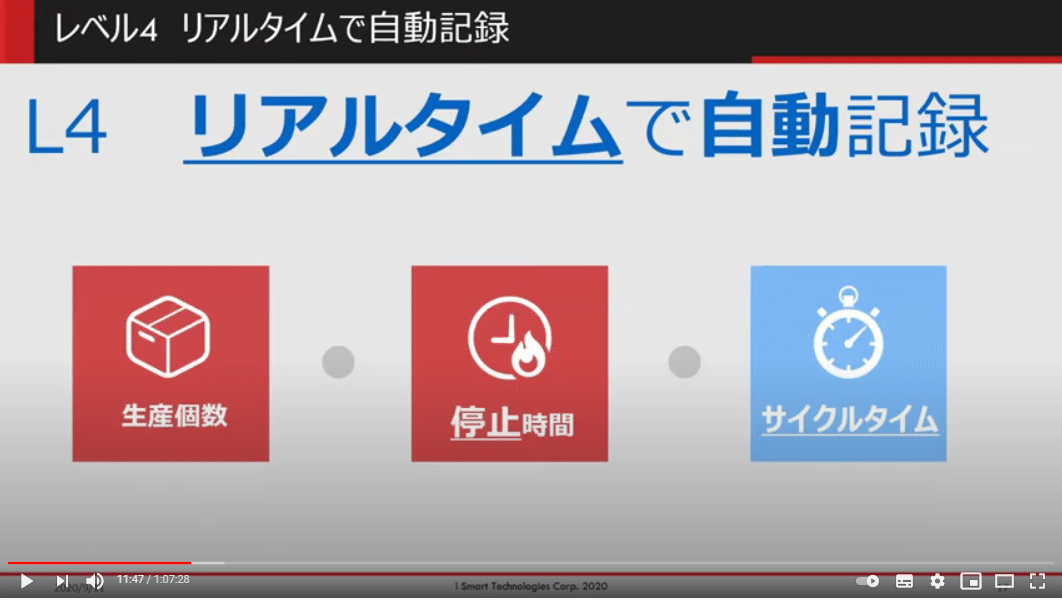

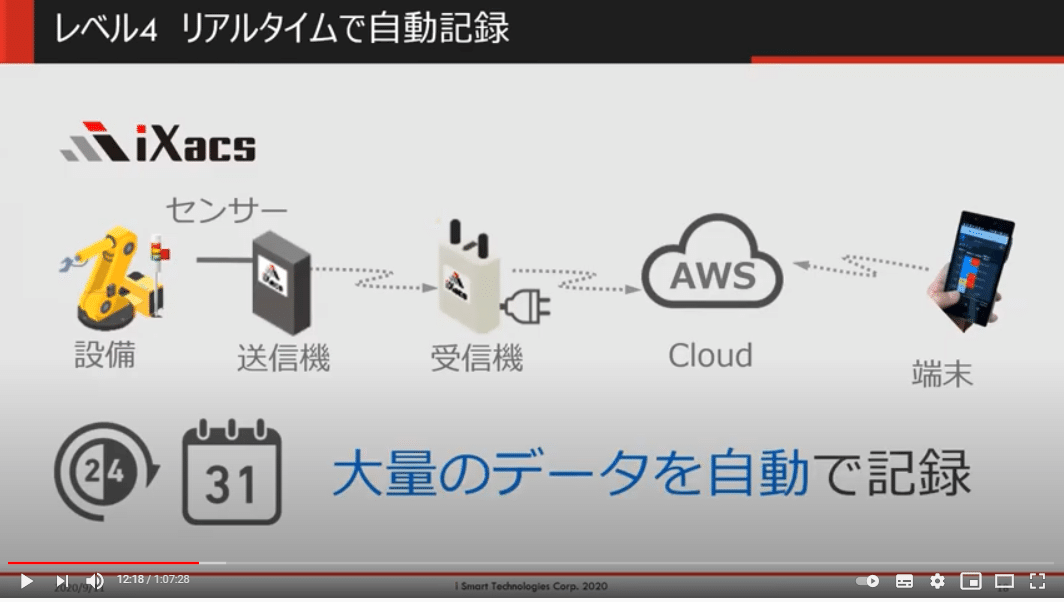

レベル4。ここからが IoTを利用する。

「大量のデータを自動で」というのが肝。人に負荷がかからない。

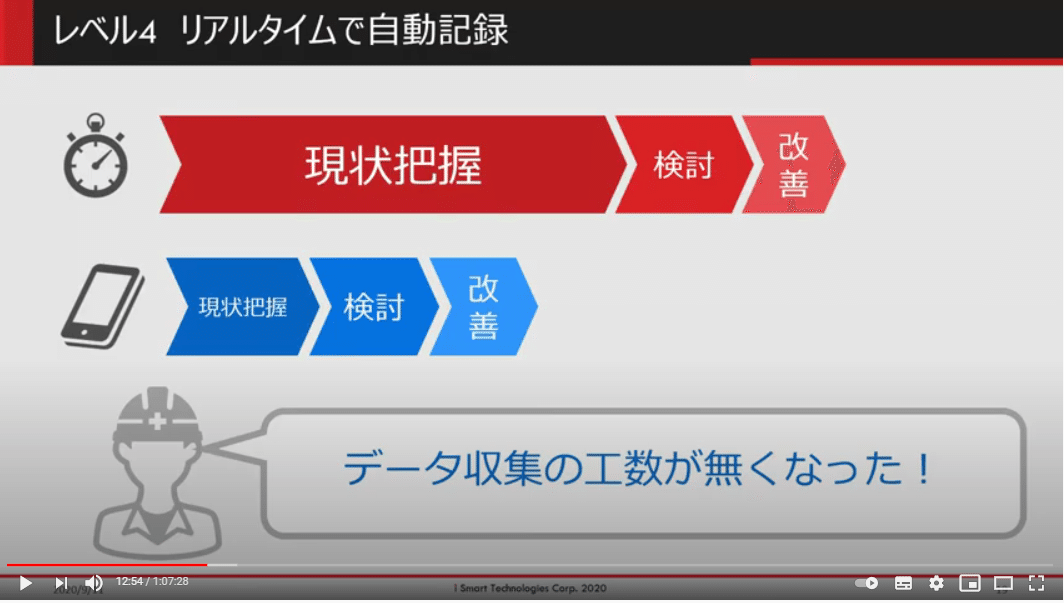

レベル3までだと、現状把握に非常に工数・時間がかかっていたが、IoTを導入すると現状把握までの工数・時間が劇的に少なくなる。

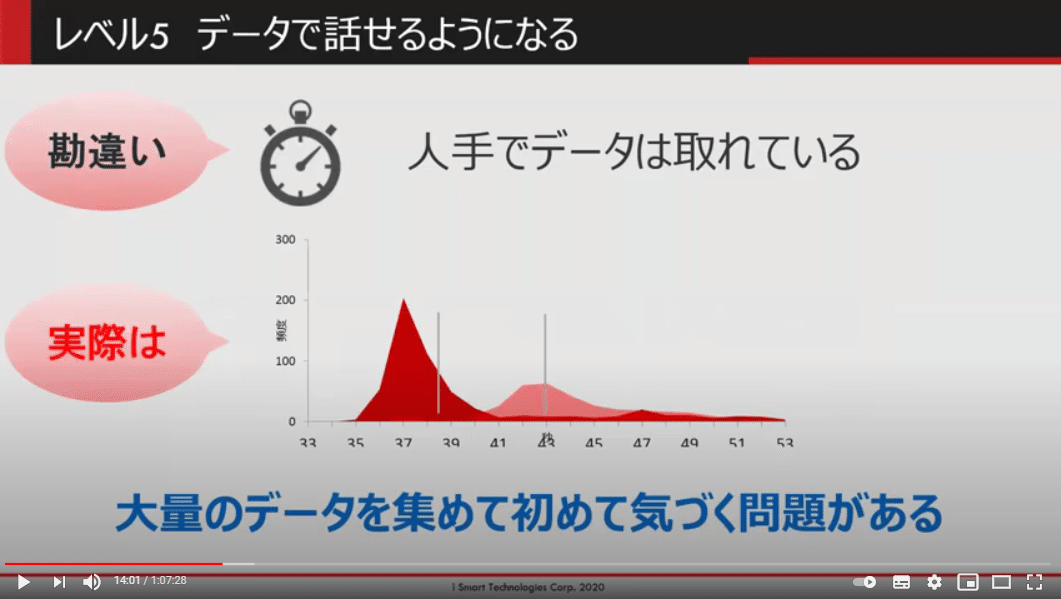

レベル5。自動記録されるデータが多岐にわたり、桁違いの量になるため、俯瞰的、多角的な分析が可能で、ストップウォッチで計測していた時代に比べると多くの問題に容易に気づくことができるようになる、ということ。

まあ、そうだよね。

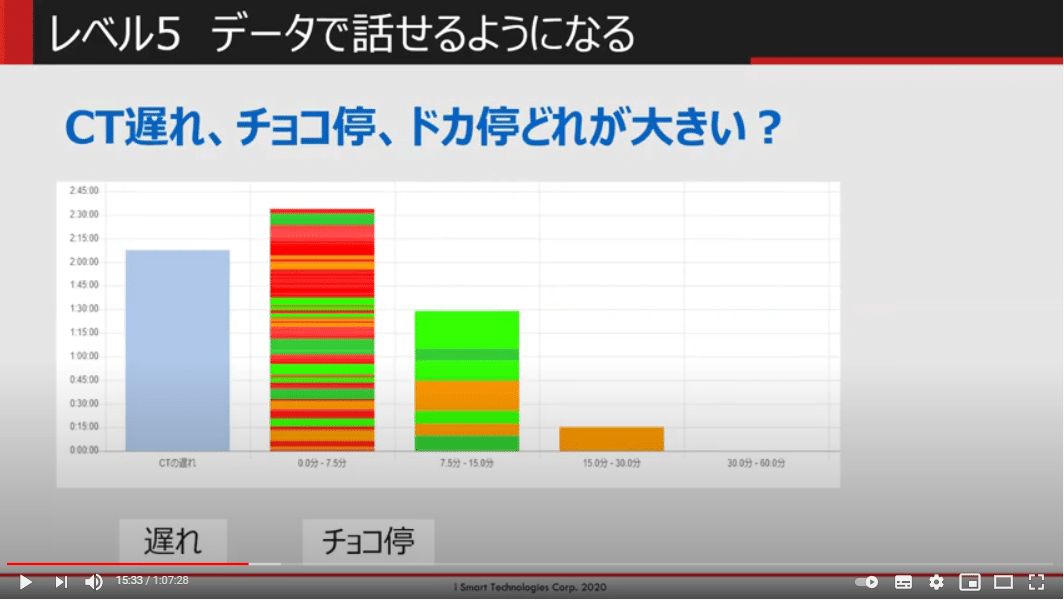

だいだいどこの現場でも、ドカ停が問題視されやすいのだが、データ取りしてみると、サイクルタイムの遅れや、チョコ停のほうがトータルのロスが大きい場合が多いとのこと。人間の感覚が当てにならない例だね。

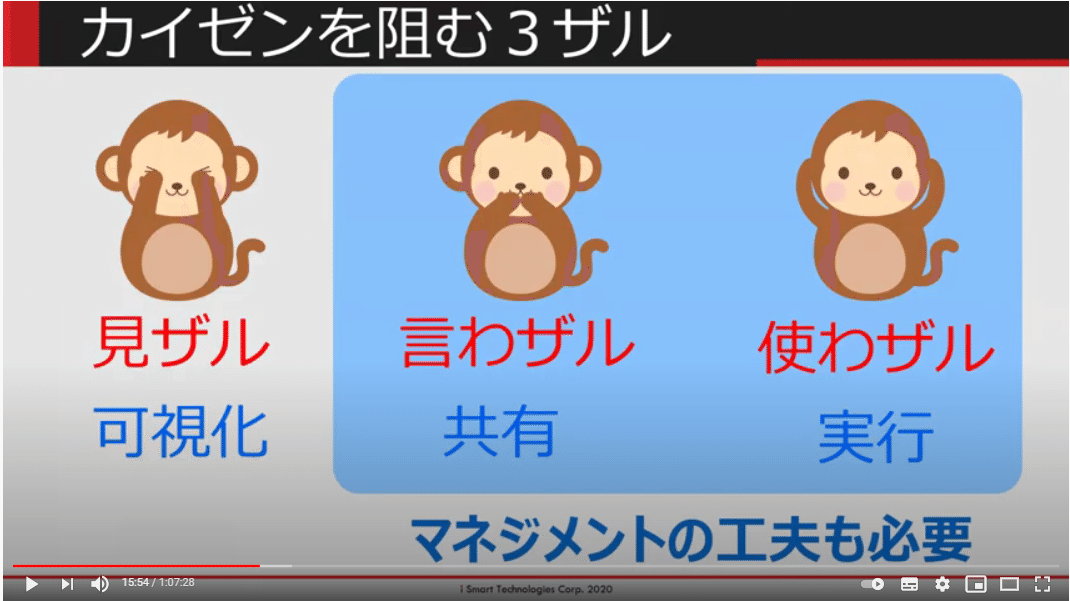

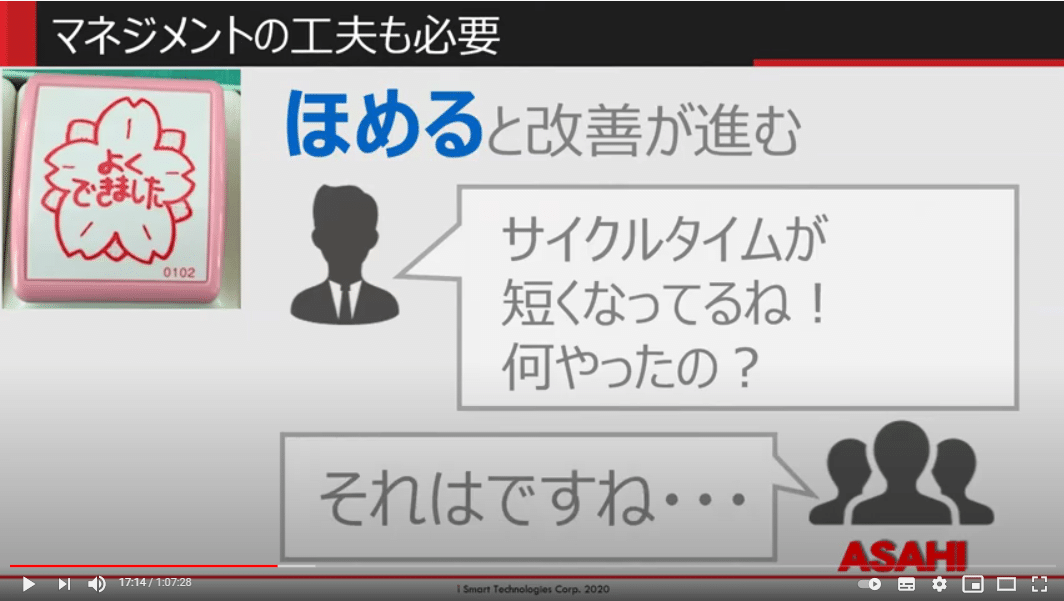

マネジメントの関与・工夫がIoTを成果につなげるには必須。

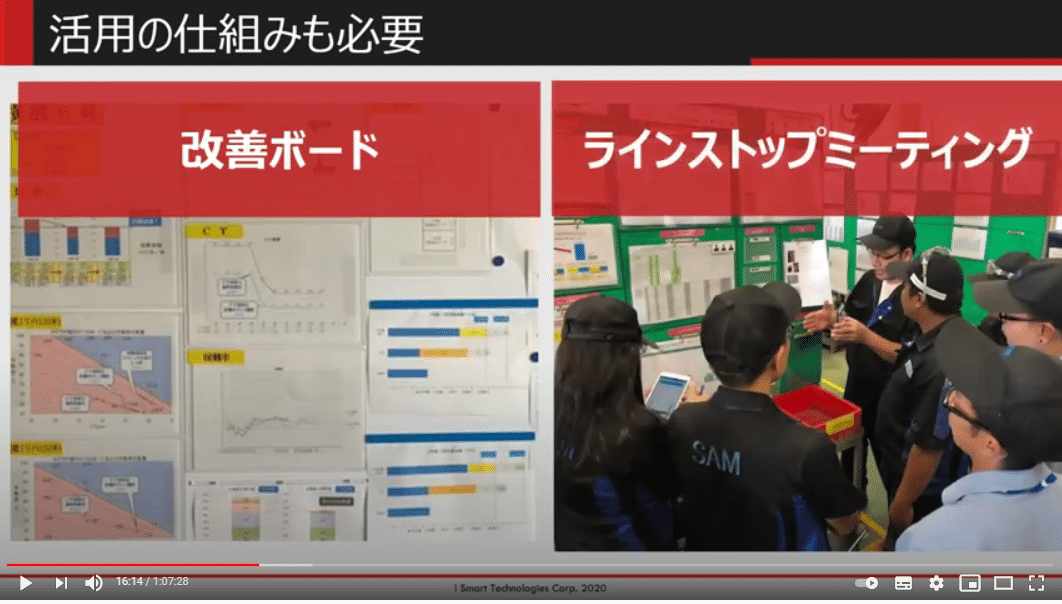

旭鉄工で実際にやっていることらしい。

現場の自主性を大事にし、改善成果をほめるのがいいらしい。

お、おう。まあ、素晴らしそうなのはわかったが、ぶっちゃけ利益出てるの?に対する答えが下。

ぐうの音も出ない。

全部自社で経験済みのことだから、なんというか、凄い説得力。

今年の1月に同社は新しいビデオを公開している。この後半部分で八子氏と同社の社員が対談しているがその内容が生々しい(たとえば、IoT入れると、データでギリギリ攻められて、残業代が減るので現場から反発が出るんでは?などの本音の議論がされている)。

これらのビデオを見て思ったのは、製造業が自社で経験済みの IoT, DX から出発して、一般化を行い、外に対してサービスを提供するモデルは強いということ。何しろ、自分たちでどういうデータを取って、それをどのように使って、工場、製造現場、経営の改善・革新に実際につなげたのかを語れるのである。ミスミG や、THKのサービスは旭鉄工ほど情報が公開されていなくてベールに包まれている部分が多いが、多分、潜在顧客に対して相当刺さるストーリーを語れているのではないかと旭鉄工の事例を見て想像してしまうのである。i Smart Technologies も株式公開しないかな。

この記事が気に入ったらサポートをしてみませんか?