THK(6481)に関するメモ(2)

定番の分析はメモ(1)で行ったので、このnoteでは同社のOMNIedgeを深堀りしていこう。

同社は OMNIedge に特化した公式ウェブを公開している。

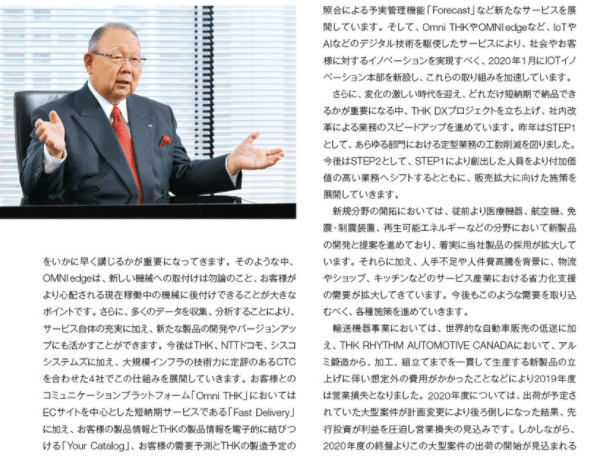

旭鉄工、i Smart Technologies の事例を前 note で触れ、学んだことは、製造業が IoT, DX を自社の現場で経験を積み、それを元にサービス業化して外に提供し始めると語れるストーリーが豊富にあるので強い、ということであった。上記が同社のリリースであるが、サービスの提供範囲がかなりなスピードで広がってきているのがわかる。リンクのうちのひとつを見てみよう。

「OMNIedge」は、2019年の無償トライアル51社を経て2020年1月、第一弾としてLMガイドに対応するサービスの正式販売を開始しました。「OMNIedge」を年内に導入予定のユーザー主要装置は約300台、THK自社工場でも同様に約700台の製造装置に導入。部品の状態を「見える化」し、日々、数値の収集・解析をおこなっています。導入ユーザーからは多くのご評価とご要望をいただいており、あらゆるユーザーが最適に使えるソリューションサービスの拡大を目指してまいります。

今回、第二弾として、待望のボールねじがサービスのラインナップに加わりました。LMガイドとセットで使用されることが多いボールねじも、予兆検知のニーズが高く、早期のサービス提供が望まれていました。

ポイントは太字にしたが、自社でも実際に使っている、ということである。従って、どのようなデータが取れるか、そのデータを使ってどのような改善・革新が可能になったか、の成果事例が同社には蓄積され続けているはずである(正しいマネジメントが行われているなら、という前提を置くとすれば)。

実際の導入効果としてはこんな顧客の声が紹介されている。

この熟練工の方、長期休暇を安心して取れるようになるのでは。

これ、メンテナンスの費用が半ば年次の固定費化していたのが、変動費になるということ。また、同じようなことをやっているのに、壊れやすい設備とそうでない設備がある、ということになると、なぜ壊れやすいのか、なぜ、壊れないのか、違いの原因を探れるようにもなる。それが改善・革新につながる可能性もあろう。固定費化しているとそういう問題意識は起きにくい。

工場が停止して生産が滞るのが怖いので、それまでは過剰にメンテナンス部品を抱えていたが、その在庫を適正化できた、ということはダイレクトに利益とキャッシュフローの改善に効いてくるんだよね。

同社のアニュアルレポートで、この OMNIedge の立ち位置がどうなっているか探ろう。

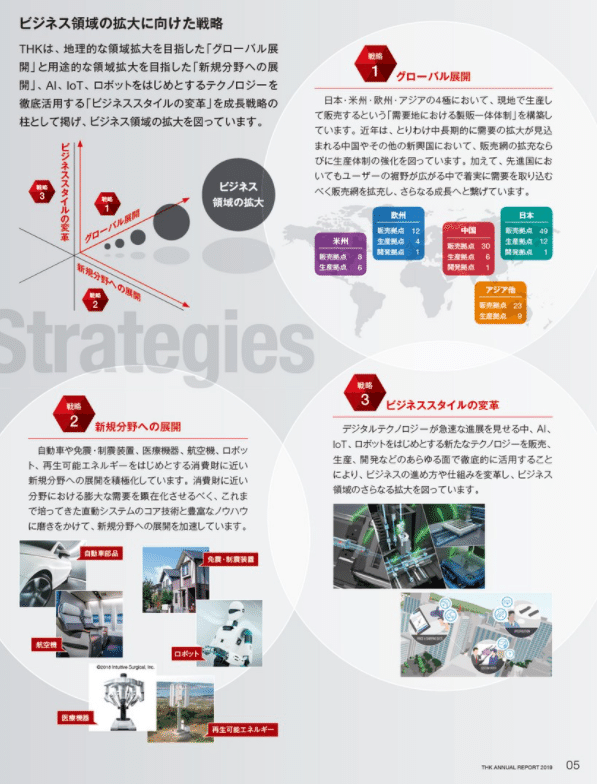

成長戦略の3本柱は「グローバル展開」「新規分野への展開」「ビジネススタイルの変革」。

寺町社長のメッセージ。

当社グループでは新たな体験価値を創造すべく

太字の強調は筆者による。「新たな体験価値」といっているので、よく言われる、「モノ売り」から「コト売り」への意識の変化がトップに明確にある、ということではないか。

OMNIedgeは、新しい機械への取付けは勿論のこと、お客様がより心配される現在稼働中の機械に後付けできることが大きなポイント

そう、なので、現場にすぐ導入できるんだ。

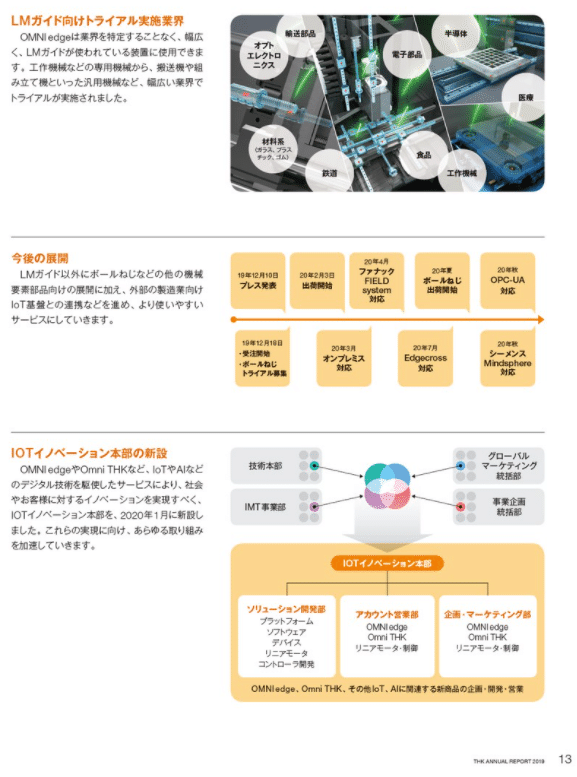

アニュアルレポートで2ページを割き、「中長期的な成長の取り組み」の先頭に OMNIedge が紹介されている。同社がいかにこのサービス事業に力を入れているかがわかる。

2018年10月の記事であるが、OMNIedgeの技術的背景、マーケティングの狙いがよくわかる記事がある。

その母体となったのが、「THK SENSING SYSTEM」である。「THK SENSING SYSTEM」は、現場の装置に後付けが可能な専用センサーにより主要部品であるLMガイドの損傷状態をデータとして取得し、可視化できる技術である。製造装置全体ではなく、故障要因となる主要部品の状況を直接、計測および診断することで、損傷部分を特定できる点が、機械全体の情報を使った故障予知と異なる点である。「社内で自社製品における試験を多く行い、その中で関連性を見つけ出し、アルゴリズムを構築していった」(担当者)としている。

要するに、AIで機械学習をやってできあがってきたノウハウ、ということかな。そのアルゴリズムはTHK独自の技術ということ。

寺町氏は「IoT活用に魅力があるのは多くの製造現場で理解が進んでいるが、ネットワークやデータセンター、セキュリティなど考えることが多く、それが導入の障壁となっていた。この壁を壊していくことが重要だと考えた」とIoT基盤に参入する理由について語っている。

そう、石井鉄工、I Smart Technologies での事例でも見たが、製造現場に導入するには、簡単に導入できないといけない。情報システム部が絡まなくても大丈夫というのがポイント。

寺町氏は「LMガイドなど直動部品は工作機械などで考えると、中心的な役割を担う部品である。そして、基本的にはめったなことがないと壊れない。機械メーカーなどが行う予防保全サービスなどは壊れる部分を対象にする場合が多いが、これらは壊れることを前提に交換などができるように設計されている。直動部品は壊れることが前提となっていないために壊れたときは大きな損害を与えることになる。こうしたカバーできていない領域があることから、直接IoTサービスを展開する意味があると考えた」

これが、THKのような直動部品メーカーが IoTを仕掛ける意味であると。

「顧客対象としているのは機械メーカーではなく、工場などのエンドユーザーを想定する。機械メーカーが保守契約などを通じてIoTサービスを行うケースもあるが、数多くの工場ではそれに当てはまらない領域が残されている。搬送設備や独自設備などをシステムインテグレーターなどが開発するケースもあり、それらは機械メーカーが保守するわけではない。そういう領域を狙っていく。中堅企業がターゲットだ」

一方で、エンドユーザーにとっては一部品だけの故障を予知するだけでなく機械全体で不具合の予兆を捉えたいというのが本音である。寺町氏は「そういうニーズがあるのは把握しており、他の部品メーカーなどと協力を進めていく話し合いは既に行っている」と機械メーカーや他の部品メーカーと連携してプラットフォーム化を進めていく考えを示している。

そうね、そっちのビジネスも少しずつ具体的な新サービスとして提供が開始されている。

ファナックと連携開始。

これまでに販売している「OMNIedge」単体でも予兆検知は可能ですが、その対応範囲を産業用プラットフォームへと拡大するため、今回、第一弾として高精度の位置決めが求められる機械で採用されている「FIELD system」との連携を開始します。まずは「OMNIedge」を搭載した部品をモニタリングする機能からスタートし、次の段階として、「FIELD system」で提供されているアプリケーションを活用した、より高い付加価値を持つ独自アプリケーションの開発も視野に入れています。さらに、「OMNIedge」の機能とサービスはそのままに、他の産業用プラットフォームへの対応も進めています。

まだまだ、売上比率は全然低いが、今後、THKは OMNIedgeを中心にサービス業の要素が増大していくことが予想される。ビジネスの内容がかなり変わってくるのは必至であろう。大変革進行中と見ている。