ソリッドワークスとは

ソリッドワークス関連の記事を書くにあたってまずはソリッドワークスとは何かを説明します。

メリット、デメリットの説明/3Dプリンターの説明もします。

ソリッドワークスとは、3DCADと呼ばれ今まで2D(平面)上で作成してきた図面を3Dデータにしたものです。

もちろん、2DCADを使用せずに3DCADだけを使用している企業も沢山あります。海外はほとんどが3DCADを使用しているようです。

3DCADソフトにも沢山種類がありますが、業界のシェア率が多いのがこのソリッドワークスです。

ガンダムのプラモデルの設計はソリッドワークスでされていたりします。

建築やフィギュア等のスカルプ系にはまた別のソフトが使用されています。

図面を3Dにしたからってどうなるのメリットあるの?ってなると思います。

はっきり言ってメリットしかないです!!!

デメリットがあるとするなら....

・3DCADの操作を覚える必要がある。

・ソフト代が高い。

ぐらいでしょうか。

操作方法は慣れれば簡単です。

操作方法については私の別の記事や動画で解説をしていますので是非参考にして下さい。

ここからは私の実際の経験を基に説明をしていきます。

メリット①:作業時間の短縮が出来る

2D図面ですと、正面から見た場合、横から見た場合、上から見た場合など

全て描いていく必要があります。

3D図面の場合は、3Dですので形を作ってしまえば正面だの横だの気にする必要ありません!

3Dデータを作成後は2D図面を自動で作成できます。

図面の修正が必要な時も3Dデータを修正するだけで2D図面にも反映されるので楽です。

メリット②:3Dデータをそのまま3Dプリンターに出力できる

3Dプリンターは3Dデータを基に実際の物を出力するものです。

今まで紙に平面に印刷していた物を積み重ねる事により立体物を印刷

します。

ソリッドワークスから3Dプリンター用の出力データに変換可能です。

3Dプリンターを使う事で金型作成前に3Dプリンターでの試作/検討が出来ます。

3Dプリンターで出力した物で検討することで問題点や改善箇所が見えてきますので、金型作成して金型修正に何十万も払うよりはコスト面でもメリットがあります。

金型作成も時間がかかるため、3Dプリンターで試作品を作成しておけば、製品自体の評価も可能なのでそこは大きなメリットになると思います。

3Dプリンターについては記事の下の方で触れていきます。

メリット③:部品の篏合の確認が出来る。

メリット①同様に2D図面の場合、組立図を書くときに篏合の確認も自分で線を引く事になるのですが、3Dの場合ですとデータ同士を組み合わせるので、線の引き間違えがありませんし、干渉の確認が簡単に出来ます。

それにより、設計経験が浅くても立体物の想像がし易く、設計がかなり楽に出来ます。

メリット④:金型設計が楽に出来ます

これは設計者というより、金型メーカーのメリットですが、

3Dデータを作成している事で金型作成時のコストダウンになります。

それは金型メーカーも3Dデータを基にして金型データを作成するからです。

実際に金型の見積もり依頼時「3Dデータ無いでしょうか?」って聞かれる事も多かったです。

3Dデータを見ることで質量・体積・表面積等の情報が得られるので成型に必要なコストの計算も出来ます。

3Dプリンターについて

3Dプリンターにも様々な種類があります。

出力方式が違ったり、積み重ねる厚さが違ったり、

使用できる材料も違ったりします。

3Dプリンターがあれば何でも作れると思われていますが、

3Dプリンターにも向き不向きがあったり、綺麗に作るにはそれなりのノウハウは必要です。

造形には時間とコストが思った以上にかかったりします。

造形する高さで時間とコストが変わりますが、完成には半日ぐらい掛かるものがほとんどです。

試作評価したいとかフィギュアを作っていきたいとか無いと買ってまで使用するには損かと思います

出力方式

「熱溶解積層方式」

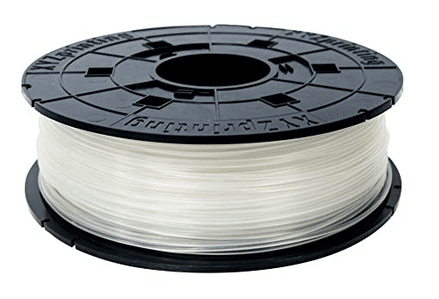

ミシン糸のようにフィラメントと呼ばれるロール状に巻かれた樹脂を

熱で溶かして押し出しながら積み重ねていきます。

[メリット]

3Dプリンター自体のコストが安く済みます。

家庭用3Dプリンターなんて呼ばれることもありますね。

ABSやPLA等実際の樹脂を使用できます。

[デメリット]

積み重ねる厚みがあり、試作の評価や製品の作成には向いていません。

最近は高温高熱に対応したカーボン材料が出力できる3Dプリンターも発売され、造形も綺麗なので試作検討で人気のようです。

[光造形方式]

紫外線を当て、樹脂を硬化させながら立体物を作成していきます。

その為、積み重ねる厚み0.05μmで可能で非常に細かくて綺麗な物ができます。

樹脂は液体状の物をします。

ABSやPLA等は存在しないので実際の樹脂での評価が出来ませんが、ABSライク(ABS相当)等は存在します。

[メリット]

完成品の造形が細かく、製品の評価に適しております。

エッジの効いた造形が可能です。

材料には医療用に適したものもあるようです(日本の規格には適合していないそうです)

[デメリット]

ABS等の実際の材料は使用できません。

熱溶解積層方式に比べるとコストが高いです。

樹脂の臭いが凄いので換気した環境が必要。

造形した物は通常のゴミでの廃棄が不可能。

造形が難しいです。吊り下げ方式と呼ばれる造形基礎となる板を上にあげていき下に積み重ねていく造形方法が多く、造形が下に垂れたりします。

サポート材を付けて補強しますがサポート材の処理が必要だったり、サポート材が甘いと途中で基礎から剥がれて造形不良が出たりします。

平面の造形には向いていないため、平らな面を綺麗に出力するのが厳しいです。

フィギュアメーカー等で採用されているFormシリーズがこの方式ですが、

やはり出力する時のノウハウが必要なようでサポート材の付け方が難しいです。

そこさえ乗り越えたら仕上がりが綺麗です。

[インクジェット方式]

インクジェットプリンターのインク部分を紫外線硬化性の樹脂に置き換えて造形します。

3Dプリンター本体が非常に高額ですが仕上がりは製品として使用できるレベルの物が出来ます。

[メリット]

出来上がった表面が非常に綺麗です。

サポート材を付けても処理が楽なものが多い(サポート材が別材料だったり)

一度に造形できる数が多い

ゴム材も対応できる。

[デメリット]

樹脂の臭いが凄いので換気した環境が必要。

造形した物は通常のゴミでの廃棄が不可能。

非常に高額 200万円~が多く保守費もかかります

本体が大きい物が多く、使用する場所を取る(2F等での使用は搬入が大変)

ケース、カバーといった試作造形には非常に向いています。

材料が少し固めなのが多いので、厚みがない部分の篏合は折れたりする可能性があります。

時間が経つと色の変色します。塗装していれば問題はありません。

まとめ

「熱溶解積層方式」は安くてもいいから作りたい人向け

販売とか見た目を気にしないなら問題ありませんが、細かい造形は向いていません。

[光造形方式]は値段は少し張りますが完成品は販売できるぐらい綺麗です。

フィギュアやアクセサリーといった物の試作に向いていると思います。

ただし造形品の処理が一般ごみでは無いのが問題です。

[インクジェット方式]は造形が綺麗ですが一般に使用するには本体代が高すぎます。完全に企業向けだと思います。

ケースやカバーといった成形品試作に向いています。

ほかにも粉末造形がありますが、表面がざらざらしていたり、エッジ(角)が出にくかったりして、造形するものを選びます。

パイプ状の物とかはいいのかもしれません。

個人で使うなら「熱溶解積層方式」[光造形方式]でしょうか。

私もForm3が欲しいのですが70万円ぐらいするので買えずにいます。

クラウドファンディングなどで20万円とかで台湾メーカーとか出されていますが、材料とかの購入が全て台湾になるので税関手数料がかかったり、不具合が発生してもサポートが日本語通じないとかあります。

購入するなら国内でちゃんと購入できサポートされていてる物がオススメです。

ソリッドワークスの説明か3Dプリンターの説明かわからなくなってきましたが、最後まで読んでいただきありがとうございました。

引き続きよろしくお願いします。

この記事が気に入ったらサポートをしてみませんか?