3Dプリンターの印刷品質をホットエンドの冷却から考える

3Dプリンターの良い印刷品質を考えた時、ノズルのXY軸の移動に対して正確なE軸の送り出し、すなわちフィラメントの吐出が行えれば良いのですが、ボーデンタイプだとかダイレクトエクストルーダーとかノズル内圧力とかLinear Advanceとかいろいろ言われていて、「E軸の送り出し量と吐出量が比例しない問題」が今の3Dプリンターにはあります。多くはボーデンタイプでのK値(バネ定数)が大きく制御が出来ていないのが問題ととらえられていますが、それ以前に3Dプリンターのホットエンドには根本的な問題が隠れていると思います。

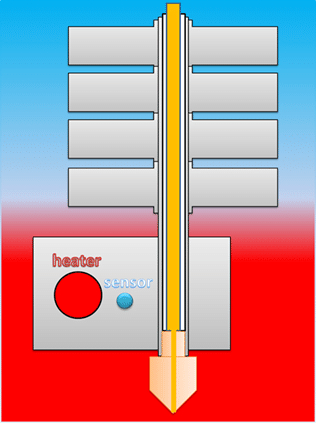

図はホットエンドの簡略化した絵ですが、深く考えなければ特に違和感は無いかと思います。(ノズル周辺の構造は間違いましたがw)

ヒートブロックに取り付けているヒーターを中心に「ホットゾーン」、冷却フィンを中心にして「コールドゾーン」に分かれると思います。

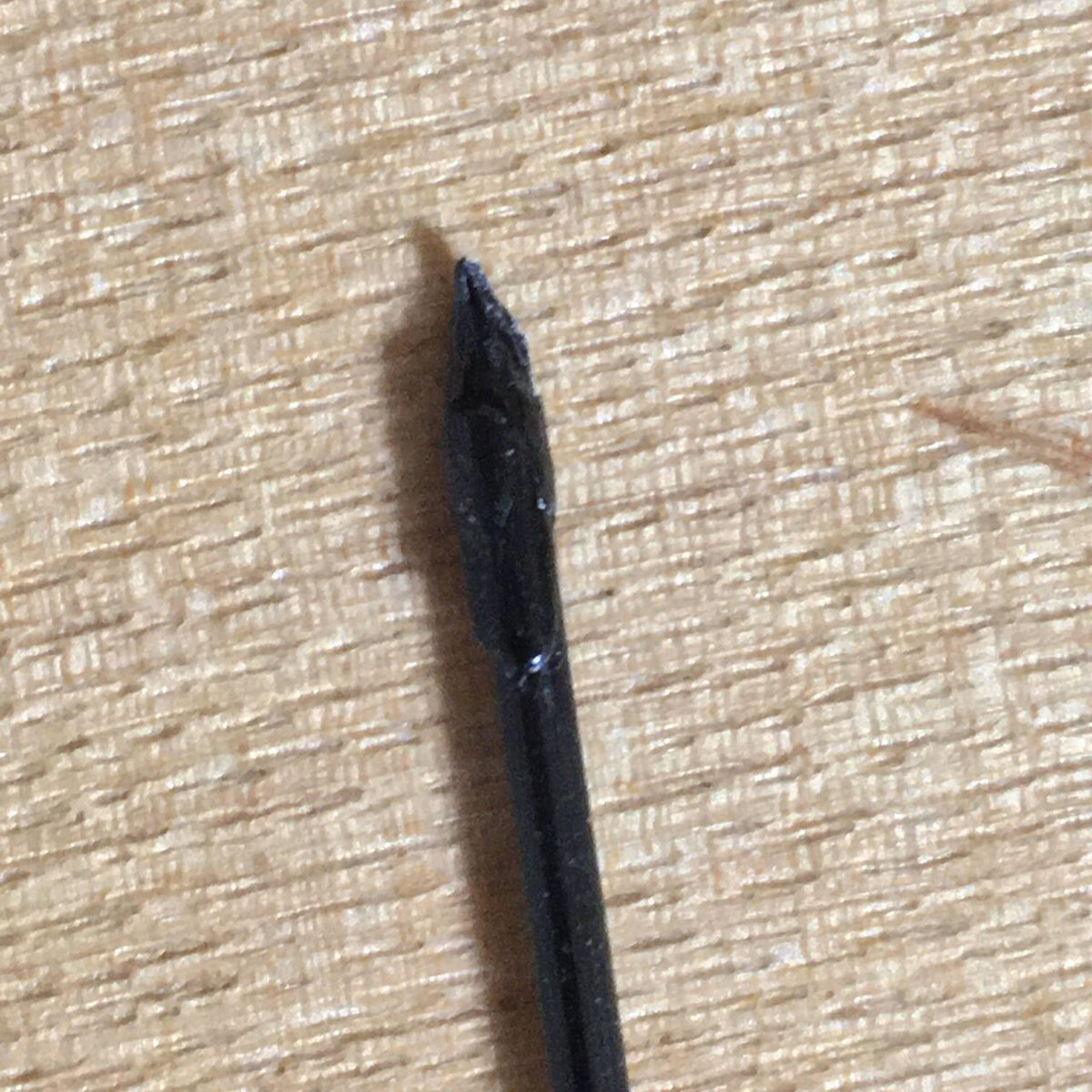

コールドゾーンからホットゾーンに送り込まれたフィラメントはPTFEチューブに幾らか断熱されながらヒーターブロックの中心程の位置で溶けて液体になっているのでしょうか? 加熱したホットエンドにフィラメントを手で押し込んで吐出する状態から一気にフィラメントを引き抜くと先端 5mm位がPTFEチューブの内径と同じ径になって抜けてくることが観察できます。

なので印刷中の図を正確に書くと、

こんな感じになるかと思います。

この状態から溶けていないフィラメントの先端部分がピストンになり、溶けたフィラメントを押し出して吐出する構造になっています。

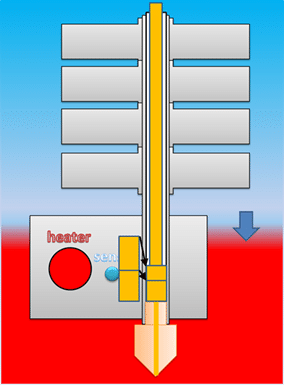

では何が問題なのかと言いうと、印刷のスピード すなわちフィラメントの送り出し速度の変化によって、ピストンの先端位置が変化するのではないかと考えています。ピストンの先端位置が変化するという事は、その瞬間のフィラメント送り出し量に対する吐出量も変化する。という事に成ります。

左)吐出量が多いとき 右)吐出量が少ないとき

このピストン先端の高さとフィラメントとPTFEチューブの内径の差で出来る容積の分だけフィラメントの送り出し量と実際の吐出量がズレる事に成ります。

吐出量が多い→ 少ない の移行の際は、吐出量が少なくなる傾向。

吐出量が少ない→ 多い の移行の際は、吐出量は多くなる傾向。

になると思います。

これの影響をなるべく少なくする方策としては、

1、印刷速度の変化を少なくする設定で印刷を行う。

これはたとえて言うとソフトクリームをグルグルするように、吐出スピードを一定にして印刷する事で回避します。現実には不可能なのでジャークはなるべく早く、加速度はなるべく遅く、言葉で言うと「緩慢」な「ぬるぬる」したノズルの移動にする必要があると思います。標準的な印刷設定からジャークを下げるのであれば、加速度はもっと大きな割合で下げていくような感じで設定します。

高価なプリンターは逆にジャークを落とさずに「高流量で安定」させる設定みたいです。印刷時間が伸びないので良いですが、軽くて強靭なHardwareが必要です。

2、コールドゾーンの冷却を強化して実質的にコールドゾーンを広げる

実質的なコールドゾーンを広げるとフィラメントの送り出し速度によるピストン位置の変位を減らす事が出来ると思います。(ヒートブロックを冷却する訳では無く、フィンの冷却を強化するイメージです)

3、内径がなるべく1.75mmに近いPTFEチューブに交換する。

そんなチューブ有るのでしょうか? 容積の変化が起きなければピストン先端位置が変化しても影響が出ません。

4、こういう部品に交換しても良いのかもしれませんね。

内径は2.0mmあるようなので、私の考える容積の変化という切り口では無く、ホットゾーンとコールドゾーンをしっかり分けるピストン位置の変化を抑える方向性と、ホットゾーンの拡大が目的の部品でしょうか?。

リトラクション

もう少し考えてみると、リトラクションの時はどのようになるのでしょうか?

ちょっと難しくて私には想像が出来ないですが、コールドゾーンとホットゾーンがくっきりと分かれている前提であれば引き出した分がきちんと戻るような気がします。

ホットゾーンがダラリと広がっていると曖昧なホットゾーンでの待機時間が増えるので、戻した時に座屈するようにフィラメントが溶けてしまいピストン位置が上昇するイメージになりますかね??? そうすると復帰早々の吐出量が減る。そんな気がします。

これは吐出スピードを一定にした所で回避不可能なので、やっぱりコールドゾーンのしっかりとした冷却は「必須」だと思います。

引き戻した際のノズル内のフィラメントの挙動はどうなっているのでしょうか?ノズル先端から空気は吸入しているのでしょうか?多分そこまでは吸い上げてはいないと思いますが、ではPTFEチューブ内はどうなっているのか?引き戻し時のリフトアップは必要か? 私はまだ詰め切れていません。3DPrintって難しいですね。とりあえず冷却命という事で、

S-Curve制御

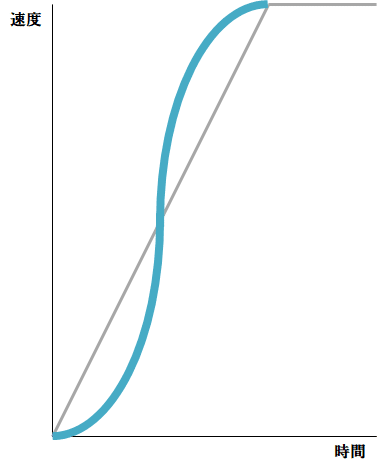

Marlinの印刷機能にS-Curve制御があります。急激な加速度の変化(衝撃)の発生を抑えるためにS字を書くように加減速するように制御します。

ですが、図からも分るように最大の加速度は上昇してしまいます。私はソフトクリーム印刷が良いと思うので、吐出量の変化の大きくなるこの機能はOFFが良いと思います。

Linear Pressure Control v1.5

Linear Advanceの事ですね。Linear Advanceもピストン位置を一定としてコントロールしていると思います。印刷中には圧力制御をするため中途半端なリトラクションの様な動作を頻繁に行います。K値のマッチングは速い速度変化に対応するように設定しますが、根本的には速い速度変化は無い方が良い印刷が出来るはずですので、あまり良い方向の開発では無い気がします。(どちらかと言うとSoftwareによる誤魔化しの制御だと思います。好意的に見れば「技術」ですが何か本質を突いていない感じが拭えません。。E軸が激しく動くのを見るのは楽しいです。) 使うにしても実際より控えめなK値を入力して控えめに使う感じが良いと思います。何にせよ吐出速度が急変しない印刷条件と良い冷却が前提です。

余談ですがヘッダーファイルを編集していると、何だかLinearAdvanceだけ突出していると言うか他の機能と雰囲気が違うというか何というか? 何かゾワゾワするのは私だけでしょうか?

Junction Deviation

現行のMarlinでは JERK制御に変わって Junction Deviationが標準になっています。JERK制御に比べて急カーブ時の移動速度が速い気がします。急カーブの印刷速度が速いという事は速度変化が少なくなったという事なのでソフトクリーム印刷的には良いと思います。ですが印刷物によって得手不得手が出る傾向だと使ってみて思いました。なので私は JERK制御をあえて使用するようにしています。

と、トラブルに見舞われなければあまり考える事のないホットエンドの冷却ですが、FDMプリンターの鬼門的なファクターであると思います。

今回はミクロな視点でホットエンドから見た印刷品質を考察してみました。

結論、 「冷却は万事大事。」

これはちょっと冷却が足りていないかも。。。

メタルヒートブレイクを試してみるのもアリかな