ガンガン自動化!日用品卸のPALTACの自動化前線を解説!

今日は日用品卸会社のPALTAC社の自動化戦略を解説!

日用品化粧品卸 年間35億個を出荷する大企業

PALTACとは創業120年の歴史を重ねた化粧品・日用品、一般用医薬品卸業界のトップ企業です。

製造業にとって、小売店へ自社商品を並べる時には欠かせない存在の卸業者です。今年の7月に発行された統合計画書「WHAT'S PALTAC」でも、年間出荷量35億個という膨大な数をメーカーと小売業をつなぐプレイヤーとして、サプライチェーンの全体最適化を図ると表明されています。

この35億個という年間受注数を1000社から仕入れ、400社、5万店舗に納品しています。

売り上げとしては1兆332億円で、基本的に右肩上がりで売り上げを伸ばしている大企業になります。

取扱荷姿も約7割が「化粧品・日用品」で主にドラックストア向けの出荷が6割となっています。

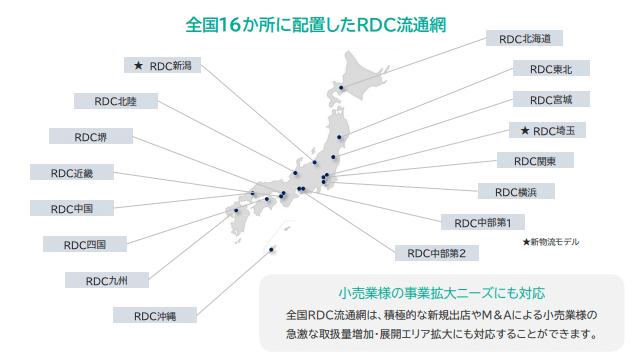

全国16箇所で支えるPALTAC物流

そんな出荷を支える物流網は全国で16拠点あります。

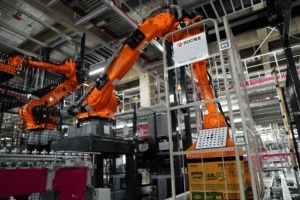

16拠点において、いくつかの拠点が自動化に挑戦しています。埼玉県の杉戸にあるRDC埼玉においては、段ボールのピッキングを行う「ケースピッキングロボット」や段ボールをカゴ社などの搬送容器に積載する「ケースローディングロボット」、さらにはオリコンに投入する「ピースピッキングロボット」も導入され、1個単位での受注にも自動化を測っている。

ケースピッキングロボットは、いわゆる「デパレタイズロボット」と呼ばれる梱単位で荷姿を崩すロボットです。

これにより、1梱単位で崩すという重くて辛い作業を人が行うことなくロボットで実現することができます。

また、ケースローディングロボットは「パレタイズロボット」で、こちらも梱単位でかご車やパレットなどに積載していくロボットになります。

そしてピースピッキングロボットについてはもう少し小ぶりのロボットで、ロボットハンドを使用して商品1個1個を掴んでいくものになります。

指自体も1つの天面吸着のものもあれば、5本指のものまであっていろんなタイプのロボットがあります。

https://note.com/ko_heihe_i/n/n48c8b1ff4379

ここでは、そんなPALTACの中で自動化が非常に進んでいる2拠点を紹介、解説します。

自動化事例① RDC新潟

RDC新潟では、AIやロボット技術等の最新テクノロジーと物流ノウハ ウを融合させ、独自開発の次世代型物流システム「SPAID(Super Productivity Advanced Innovative Distribution)」を開発し、導入する第1号の物流センターとなります。 RDC新潟では、ピースピッキング作業で従来と同じ作業人員数で2倍の処理を実現するとともに、自動化・ロボット化の推進により危険作業や人への負担が多い作業の軽減などを実現している。

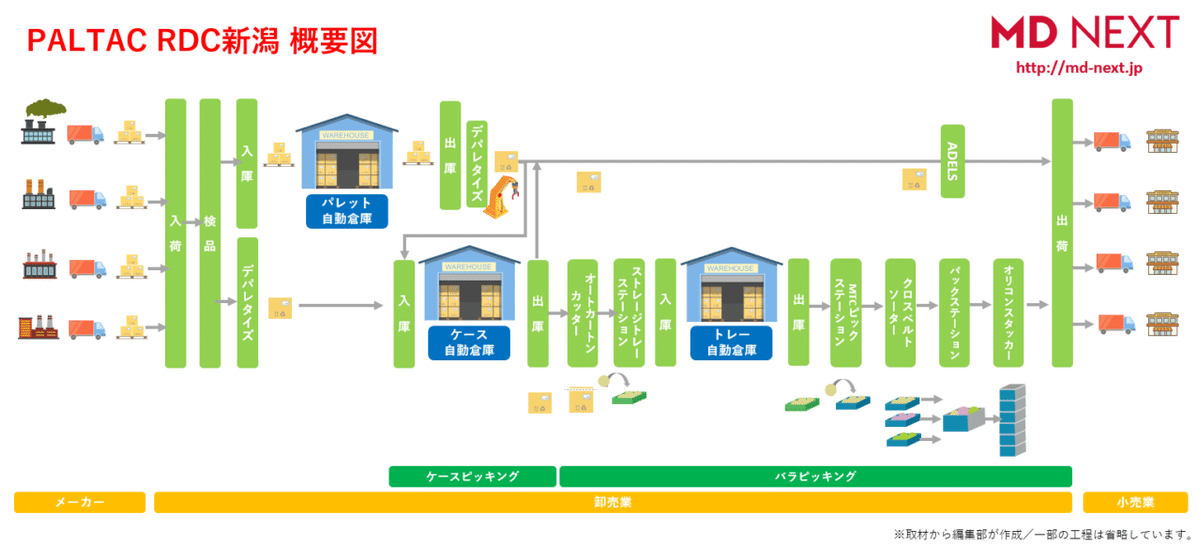

こちらがRDC新潟の大まかな流れとなっています。ここでの注目は、「デパレタイズ」の部分にロボットが搭載されていること。

自動倉庫から出庫されたパレットに対して、必要数をデパレタイジングします。日用品業界において多くのSKUがある中で、デパレタイジングを実現した世界初の事例になります。これによりこれまで人が行っていた重労働がまた一つ改善されたことになります。

ちなみに能力は多いときには1日1万ケースの出荷を4台のロボットで行なっているそうです。能力にして従来の2倍に値する生産性を実現しています。

このロボットのすごいところは、これまで数種類、飲料拠点などのような同じような段ボールについてのみデパレタイズが自動化できていましたが、今回のような数千種類の商品を事前に教え込むことなく実用化できた事例が過去になく、新たな時代に突入したと言えるでしょう。

自動化事例② RDC埼玉

そしてRDCの新潟を経て稼働したRDC埼玉。

RDC埼玉の魅力は3点です。

まず1つ目はピースピッキングです。RDC埼玉におけるピッキングでは、「MUPPS」方式(Multitaskcrane Piece Picking System:歩かない・探さないピッキング)における商品保管用トレーからのピッキング作業を自動化。AI学習機能により商品の事前登録作業や商品ごとの把持操作プログラミングを不要としました。RDC埼玉にはRightHand Robotics社のAIピースピッキングロボット10台が導入されています。

AIピースピッキングロボットは吸着機能と指で掴む機能を併せ持つ独自のグリッパ(ロボットハンド)で多様な商品を高速で掴み、置くことが可能であり、ウェイトチェッカーによる重量検品が行われています。これにより誤出荷を事前に防ぎます。

そしてピックトレーに仕分けられた商品は「クロスベルトソーター」で店舗別に仕分けられ、店舗向けのオリコンに詰め替えられます。その後トレイのIDをスキャンする二重検品を行い、誤出荷を徹底的に防止しています。自動化技術があるが故に、人が中身を確認しない以上はこういった自動検品システムがあると安心ですね。

これにより物流作業全体の7割を占めるバラピッキング作業で人の代わりに商品が動き、さらに人とロボットがピッキングすることで人時生産性を従来の2.5倍まで高めたそうです。

そして魅力の2つ目がパレタイズロボットです。MUJIN社との協働により、ケース出荷における積み付け作業を自動化。同一ロボットでかご車やパレットなど3種別以上の搬送容器に積み付け可能。MUJIN社のAIケースローディングロボット7台を導入し、処理能力は、混載では世界最速の1時間当たり450ケースとなっている。

これもまた、混載で数千種類の商品を事前ティーチングなしでパレタイズできるロボットが初めてということでかなりの革命と言えるでしょう。

そして3つ目がデパレタイジングロボットです。Kyoto Robotics 社との協働により、パレット自動倉庫からのケース出庫(デパレタイズ)作業を自動化。目(ビジョンセンサー)と脳(AI)の進化により商品の事前登録が不要、世界最速700ケース/hの高速ピッキングを実現した。これはRDC新潟での検証を経て、今回ケースピッキングロボットにはKyoto Robotics社を採用した模様です。

この3種類のロボットが実用化された拠点は国内初めてで、これから日用品や化粧品などにおける倉庫の自動化がどんどん進んでいくと考えられます。

自動化は100%ではなく80%、90%から

今回のPALTAC社の事例でもわかるように、最初から100%の商品が自動になる、100%の作業が自動化されるわけではなく、実用化できるところから自動化していく、ということが技術が採用されていくコツなのかもしれません。

前回のDX白書でもありましたが、まずは「やってみる」からスタート。そんな好事例だと、PALTAC社の取り組みは言えるのではないでしょうか。

この記事が気に入ったらサポートをしてみませんか?