疲労設計 -Fatigue Design

疲労破壊っていう破壊形態があります。

針金をクイクイっと何度も曲げて伸ばしてを繰り返すとパキンと簡単に折れる、あれ。

詳細を説明しだすとキリがないのでなるべくわかりやすさ優先で説明すると、繰り返される応力(単位体積あたりの力と思ってもらえれば)の大きさである程度寿命が決まっているんです、材料って。

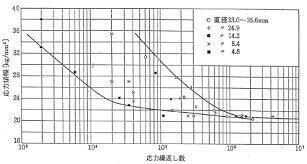

もうちょっと真面目に説明すると、いろんな文献にそれぞれの材料や繰り返す荷重の種類(単純に引っ張るだけなのか、曲げがかかるのか、回転したり止まったりするのか、回転しながら曲げられるのか・・・)によってそれぞれ下図のようなS-N線図と呼ばれるものがあるんです。(図は一例。日本溶接協会https://images.app.goo.gl/rvFZmqrxYNuJ4AtbAから引用)

縦軸の応力が繰り返されると、横軸の回数で壊れます、ってことなので、「想定される繰り返し回数」に対応する応力以下になるように設計すれば、その回数までは壊れない、ってことになります。(まあ、これがJISやASMEの規格になるにはもうちょい複雑になるのだけどそれはもうちょい下で述べます。)

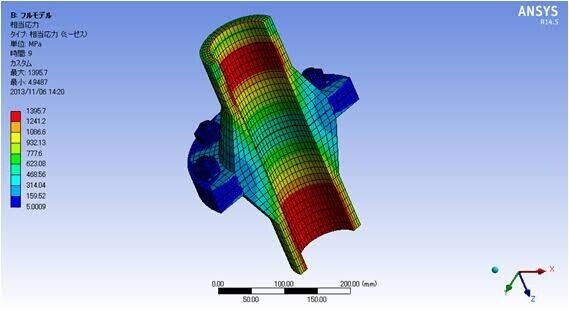

寿命計算って簡単に言うとこれだけ。意外と簡単(笑)。難しいのはそこに発生する応力を正確に計算するってことなんですよ。だから形状が複雑になればなるほど、解析でコンピュータに計算させないととてもじゃないけど解けなくなってきます。(よく見る下図みたいなやつ。画像はサイバネットHPより引用。https://images.app.goo.gl/NvHDbDcdbdCfYVp4A)

コンピュータによる計算って正確なようですが、間違った情報を与えると、間違った答えが返ってきます。だから出てきた答えを合ってるかどうか、ってのは最終的に人間の判断になるんですよね。だから「解析やってます」って人はごまんといるけど、それはオペレーションできます、って話で、本当に大事なのはそれを「検証できる」ことが一番重要なんです。検証ができる人が解析をして初めて成り立つ世界なんですね、これ。

話がそれました。

疲労限って考え方があるんですね。下図がわかりやすいので借りてきました。(図はhttps://images.app.goo.gl/ELDnHNakhLdxFYZa6から引用)

赤い方の線を見てもらえるとわかるように、途中で水平になってますよね。これって要は「それ以上の回数は無限に持ちますよ」ってことなんです。それが疲労限。これが昔は100万回って言われてました。要はこの、100万回の時の縦軸の応力以下で設計すれば、永遠に壊れない、って理屈になります。けど、それって過剰設計なんですよ。例えばバイクのスタンド。1日に何回掛けます?仮に10回掛けたり外したりするとしましょう。それを年間何日乗ります?普通の人は100日も乗らないでしょう。通勤で使う人で200日超?人によっては300日超えるかもしれない。けど、365日を想定する必要はない。そんな人はかなりのレアケース。「想定外」の人になります。ってなことで計算しやすく年間300日乗る人を想定しましょう。そしたら年間でたったの3000回、それを何年乗ります?10年?長い人でも20年?それでもたったの6万回なんです。100万回に到達しようと思ったら333年かかります。そんな設計、必要ないでしょ、って話。それをどこまで削れるか、って言うのが軽量化との勝負になってくるわけです。

何度も言いますが、バイクの設計者ではないので詳しくはわかりませんが、レーサーの設計ってのはこれを割と緻密にやります。たまに聞きませんか?「1レース持てばいい」ってフレーズ。これは1レースで繰り返される回数ってのを想定して、発生応力をそれに合わせてギリギリまで強度を落として作るってことなんです。

ここで出てくるのが油冷Rの話。

スズキでも同じように考えてギリギリまであのエンジンのどの部品か知らないけど、ギリギリの設計をしたんだそうです。それで最適解を導きだして、1レースで壊れるぐらいの強度に持っていったはずがいざテストをしてみると・・・

「壊れませんでした」

って結果になったってのは割と有名な話。この話、面白いなぁ、って思うのはさっきのS-N線図ってのは割とばらつきがあるんです。そりゃそうですよ。ものが全部一緒に作れるわけないんですから。で、実際に実験してプロットして取れたデータにの平均値に引いた線がS-N線図。要は壊れる確率は50%ってことなんです。これがJISやASMEの規格になるときは「設計線図」と言って、取れた実験データの95%以上が線の上に来るように線が引かれます。が、これも確率は95%。なので、100%はないんですね。そうしようとすると相当な安全設計になってしまう。そこがエンジニアの「勘所」なわけですよ。で、ギリギリを狙ったつもりだったが、「壊れませんでした」。この一言にはそれだけの意味が詰まっているんです。

TOYOTAのF1でも似た話があったみたいですね。命題は「ウィニングランで壊れるエンジンを作れ」だったそうですが、優勝したのにウィニングランができてしまってエンジニアは怒られたとかなんとか。超ハイレベルな話ですが、頭にきたエンジニアが更に安全率落としたら今度はファイナルラップで壊れたんだとか(笑)。笑話ですが、一人のエンジニアとしては、疲労強度をここまでの精度でコントロールできるって驚愕ですよ。想定する発生応力の精度、そして部品の加工精度。そこにF1の技術力の高さが垣間見えました。多分、S-N線図も自分たちで実験して作ってると思いますよ、このレベルだと。

更に。疲労限の話をしました。これ、もう過去の話になってしまって、通常の鉄も上の図のアルミの青い線と同じように、疲労限と言うものは存在せず、疲労は速度こそ落ちるが僅かに進行する、というのが今の一般的な考え方です。でもそれを証明できるだけの実験データが取れないんですよ(笑)。今、ASMEの最新データでは10の11乗回、つまり1000億回ですね。今の試験機で大体5Hzぐらい、1秒間に5回繰り返し応力を発生させても1年で1.6億回、1000億回の繰り返しをしようと思うと625年かかってしまいます(笑)

なので疲労限については「ない」と言い切ることもできず、未だにもやもやのままです(笑)何でも明らかになってると思いがちな世の中ですが、まだこうやって人類にとって未知の世界って残ってるんですよ。これはもう、最先端にいないと感じられない時代ですよね。

まあ、割と最近まで100万回以上の寿命で設定すればほぼ壊れることはない、というのは通説だったわけです。でもさっき言ったように、ものによって設計を変えないとそれは過剰設計なわけです。でも、「全ての部品を疲労限以下で設計してます」って設計者が言い切ってたバイクを1台だけ私、知ってます。

Kawasaki 900 Super Four、俗に言うZ1です。

漢のバイクですねぇ。

取り留めないですが、このへんで。