製造責任者に聞く! 『素材・金型・磨き』から紐解く技術の裏側!

こんにちは!錦城護謨(きんじょうごむ)株式会社にて「KINJO JAPAN」プロジェクトと会社広報を担当しています、水田です。

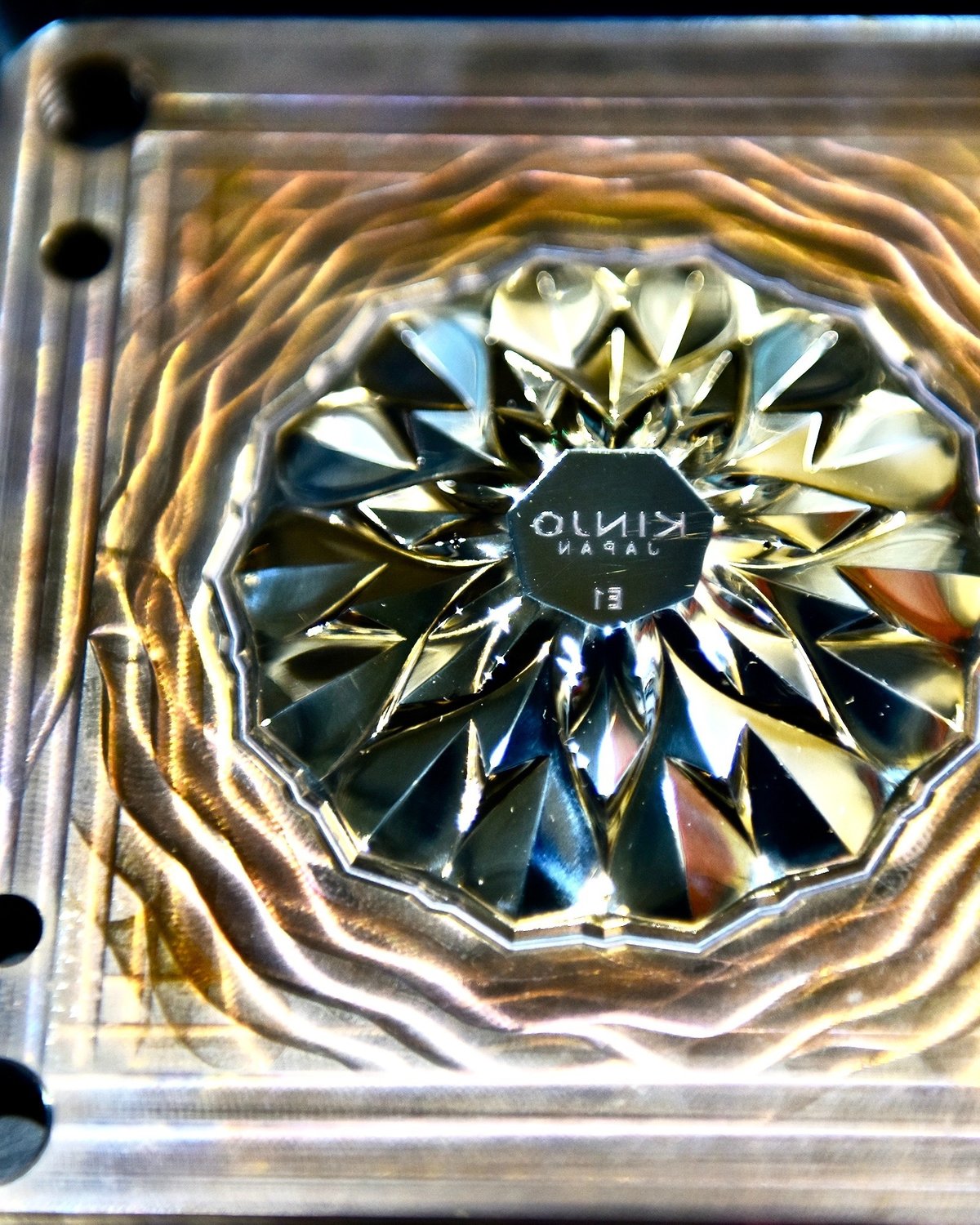

切り子のような高級感ある見た目ながら、自由自在に曲がるというギャップが他にはない“割れない”シリコーンロックグラス「KINJO JAPAN E1」。

グラスづくりはプロジェクトの生命線。今回は、そんなグラスを実際に作る”ゴムのプロフェッショナル”製造責任者の吉年とともに、あらためてものづくりに込めた想いや、職人としてのこだわりを語っていきます!

1998年入社。大学では化学を専攻(物理化学研究室)していたことから入社を決意。 技術部生産技術課に配属されたのち、材料技術課、開発本部、生産管理部、総務課と多岐にわたる業務に携わる。25年にわたり数々の企業の製造案件を担当している。

希少な高透明シリコーンゴム

水田: KINJO JAPANのグラスの魅力は、ガラスのような「高い透明度」ですよね。そもそも高透明のシリコーンゴムとは、ゴム製品づくりのプロから見ると、どんな存在なのでしょうか?

吉年:高透明のシリコーンゴムは素材として面白く、長らく何かで使ってみたいと思っていたけど、ずっと実現できていない存在でした。そんな中、デザイナー小林さんからこの素材を用いた提案をいただき、「ぜひやってみたい!」と思いました。

私たちが普段から目にしていて一般的に知られているシリコーンゴムは、乳白色やグレーなど何かしらの濁りがあるものです。その理由は、弾力などの性質を出すために別素材をシリコーンゴムに混ぜているからなのです。

以前から市場には存在していた高透明シリコーンゴムですが、高透明でありながら弾力性などゴムの特性を維持した素材は、通常のゴム素材より何倍も高価で希少価値の高いものでした。

高透明がゆえに求められる高い技術

高透明シリコーンゴムの特徴は原材料の高さだけではありません。通常のものづくりより一層、少しでもほこりや気泡が入ると瞬時に目立ってしまう素材だからこそ、高いレベルでの取り扱いや技術が求められます。

オンリーワンのフォルムを生み出す「金型」成形技術

水田: 素材もさることながら、ゴム製品づくりには欠かせない「金型」での成形にもさまざまな課題がありましたよね。

吉年: グラスのデザインが決まってからどのように実現させるか、金型設計と成形に苦戦しました。

ゴムのグラスができる流れは、大きく3つに分かれます。

液状のゴムを金型に流し込む

温度をあげて金型の中で素材を反応させて固める

金型から抜く

ここで最も頭を悩ませたのは、『2.温度をあげて金型の中で素材を反応させて固める』工程でした。

温度が高いと素材にシワや波ができやすくなり、低いと固まりずらく気泡になりやすい。絶妙な温度と時間のバランスを何度も探しました。

高透明の秘密は“磨き”にあり

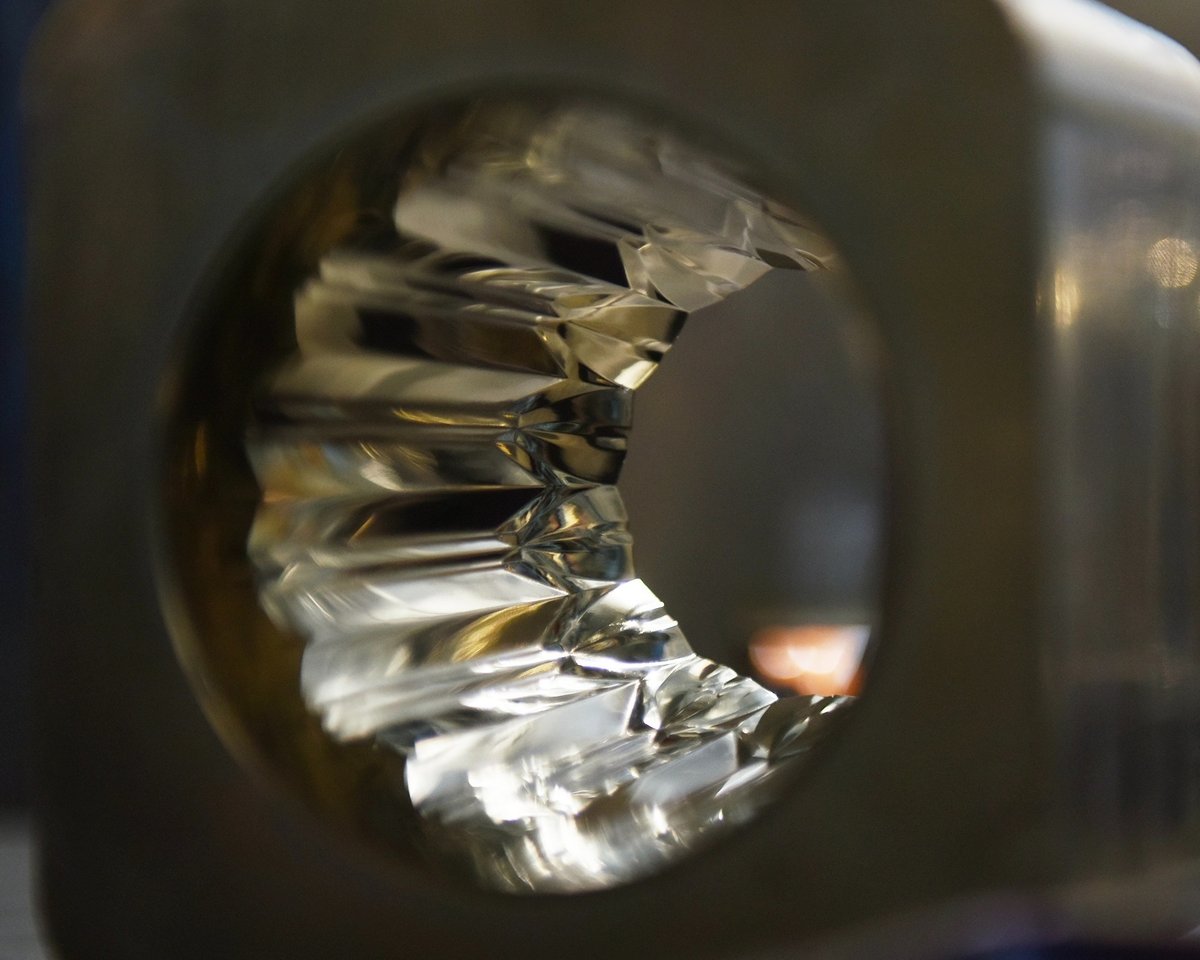

水田: 金型においては、特に「磨き」が本当に大変でしたよね。

吉年: はい。ガラスのような高い透明感と切子ガラスのようなシャープでカッティングが引き立つデザインを実現するためには、鏡面のように徹底的に磨き上げらえた金型が必要不可欠です。

金型には専門の磨き職人がいるほど、高い磨き技術が必要とされます。そして、高透明シリコーンゴム製品を作る場合は、通常のゴム製品とは桁違いの“磨き”レベルが求められます。

実は磨き職人さんとも何度もやりとりをし、より精度の高い鏡面仕上げになるよう「もっと磨いてほしい」と粘りました。

こんなに磨き上げが必要か!と思われてしまうかもしれませんが、金型が少しでも曇ってしまうと、一気にグラスが乳白色になってしまうんです。

原理としては、表面がざらざらしている磨(す)りガラスのように曇る状態と一緒です。ここは絶対に妥協できないポイントでした。

水田: 通常のゴム製品より一層、神経を使うものづくりですよね。

吉年: そうですね。そのほか、“磨きやすさ”にも考慮した金型にもなりました。最初の金型は、底面の磨くべき部分がうまく磨けず、職人さんの手が傷だらけになってしまうというハプニングも…。

結果、金型を3つのパーツに分けた、デザインの再現性も高く、磨きやすさも考慮したかたちとなりました。

医療製品の検品も行う検査員による厳しいチェック

水田: 現場を見るたび、本当に繊細な作業だなと感じます。検品にもこだわりがありますよね。

吉年: 仕上がったグラスの検品は、製造担当の私たちだけでなく、微細な医療製品等の検品も行う弊社専任の検査員が行います。

繊細な作業で鍛えられた、厳しい目をもつ検査員のチェックに合格したグラスだけが、製品としてお客さまの手元に届きます。

だからこそ一層、胸を張って届けられると思っています。

ものづくりの技が込められたグラス

水田: 仕上がったグラスを初めてみた時、本当に感動しました。当時のはどのような気持ちでしたか?

吉年: 「やってもうた!」「できてもうた!」という気持ちでした!初期のサンプルから、さらに進化して今のかたちになりましたが、ゴムとは思えない美しい見た目と高級感、そして適度な重量感に感動したことを今でも覚えています。

嬉しすぎて、出来上がってすぐさま関係者にシェアしましたね(笑)。

水田: 自社ブランドとして製造・販売することは初めてでしたね。

吉年: KINJO JAPANの立ち上げ、そしてシリコーンロックグラスの製造は、試行錯誤はあったものの、想像したデザインをかたちにすることができ、会社としても新しい取り組みで印象深いものとなりました。

それも、これまで製造事業において他社で製造することができないと断られたクライアントさまのご要望にお応えし、錦城護謨として積み重ねてきたゴムのノウハウがあったからこそだなと思っています。

KINJO JAPANから広がる世界

水田: 現在も新製品開発をしています。私たちの野望(夢)はまだまだ続きますね!

吉年 はい!KINJO JAPANを通じて、これまで誰もゴムで作ろうと思わなかった精密なデザインを実現させたことは、大きな自信となりました。

そして、プロジェクト当初から話していることですが、私たちは“グラス屋さん”ではないんですよね。もっとグラス以外のものにも挑戦していきたいし、自社の取り組みという枠を超えて、異なる業種とのコラボレーションもしていきたいと考えています。

例えば、同じ大阪の企業であるアパレルブランド アーバンリサーチさんとの取り組みも、KINJO JAPANがなければ実現しなかったと思っています。グラスを起点に新たな出会いやプロジェクトがスタートしていることが何より嬉しいです。

日本のゴム業界において、原材料の調達から素材の配合、金型設計、製造まで一貫して行う会社は実はとても少ないなか、私たちはほぼ自社で完結する製造方法をとっています。

現在、私たちも積極的に活動をしていますが、「こういうのできませんか?」というご相談も大歓迎です。

KINJO JAPANをきっかけに多様な方と、面白いものづくりや取り組みを仕掛けていきたいと思います!

▶︎ 私たちと一緒に新しい取り組みをできる方や企業さまを大募集しています!ぜひこちらからご連絡ください!(webサイトお問い合わせフォームよりお願いします)

━━━━━━━━━━━

📣SNSでKINJO JAPAN最新情報 配信中!

Instagram▶️@kinjojapan

Twitter▶️@kinjojapan

Facebook▶️@kinjojapan

━━━━━━━━━━━