野原グループ(株) 井上淳氏インタビュー(前編)~建設サプライチェーンの効率化を実現する新しいプラットフォーム「BuildApp(ビルドアップ)」~

【はじめに】

今回は、建設サプライチェーンの効率化を実現する新しいプラットフォーム「BuildApp(ビルドアップ)」を展開する野原グループ株式会社の井上淳氏をお招きしました。

慶長3年(1598年)に綿問屋として創業した野原グループ株式会社は、時代のニーズに柔軟に対応しながら、400年以上にわたって事業を継続している企業です。現在は、建材商社として80年近くにわたり培ってきた実績とつながりを活かし、BIMを起点としたさまざまなサービスの開発を進めています。

今回は、「建設DXで、社会を変えていく」をスローガンに掲げる同社の取組に、Fortec Architect株式会社代表 大江氏、建設DX研究所 代表 岡本が迫ります。

■プロフィール

井上 淳

野原グループ株式会社 BuildApp事業統括本部 エグゼクティブディレクター

オレゴン大学にて建築学士号を取得後、オレゴン州の設計事務所に勤務。その後、オレゴン大学建築学部のKevin Matthew教授の3Dモデラー、DesignWorkshopの研究開発に関わり日本国内総代理店(3D Innovations, Inc.)の代表取締役(1995年〜2015年)を務める。

2006年〜2008年、オートデスクのAECエバンジュリスト、コンサルタントとして、Revitユーザーガイドラインの発行、Revitユーザーグループの設立運営事務局を務める。BSIのCOBieインターナショナルアドバイザリーボードメンバーの一員として、資格試験問題の作成に関わったのをきっかけに現在、野原グループにてBIM・デジタルツインを利用したソリューション開発に携わっている。

大江 太人

Fortec Architect株式会社代表

東京大学工学部建築学科において建築家・隈研吾氏に師事した後、株式会社竹中工務店、株式会社プランテックアソシエイツ取締役副社長を経て、Fortec Architects株式会社を創業。ハーバードビジネススクールMBA修了。建築と経営の視点を掛け合わせて、建築資産の課題解決と価値創造を行っている。過去の主要プロジェクトとして、「フジマック南麻布本社ビル」「ヤマト科学技術開発研究所」「プレミスト志村三丁目」他、生産・商業・居住施設など多数。

一級建築士。

建設DXを推進するために社名を変更、組織体制を刷新

岡本:まずは、御社の事業概要について教えていただけますか。

井上:私たち野原グループ株式会社は、ゼネコン様やハウスメーカー様、専門工事業者様に建築資材・基礎資材を提供する建材商社として、長年実績を積み重ねてきた企業です。また、内装・外装工事を行う建設工事事業なども展開し、建設産業のお客様を幅広くサポートしてきました。

現在の建設産業は、就業者数の減少による深刻な人手不足、建設業が排出する大量のCO2・産業廃棄物量の多さなど、さまざまな課題に直面しています。この課題を解決するために、私たちが着目したのが「生産性の向上」です。そして、建設産業の生産性向上を阻害している要因が、設計・生産・施工・維持管理のプロセスにおける「情報・データの分断」にあると私たちは考えています。

そこで野原グループでは、建設工程の上流から下流までに深く関わる建材商社として、長年培ってきた建築知識や業界関係者とのつながりを最大限に活かし、「サプライチェーンにおける建設情報のハブ機能」となる新しいソリューションを提供しようと考えました。その取組が、「BIM 設計-生産-施工支援プラットフォーム『BuildApp(ビルドアップ)』」の開発です。

井上:2023年には、「BuildApp」の事業を会社としてより一層強化するために、組織再編を行いました。野原グループはもともと建築資材事業を手がける「野原産業株式会社」を主軸とするホールディングス体制をとっていましたが、グループ内事業会社を合併した「野原グループ株式会社」とし、そこに新たに設置した「BuildApp事業統括本部」が、建築資材事業・基礎資材事業・建設工事事業の各社内カンパニーを統括しています。

BIMデータを起点に、設計・製造・流通・施工・維持管理を一気通貫で管理

岡本:では、「BuildApp」はどんなサービスなのか具体的に教えていただけますでしょうか?

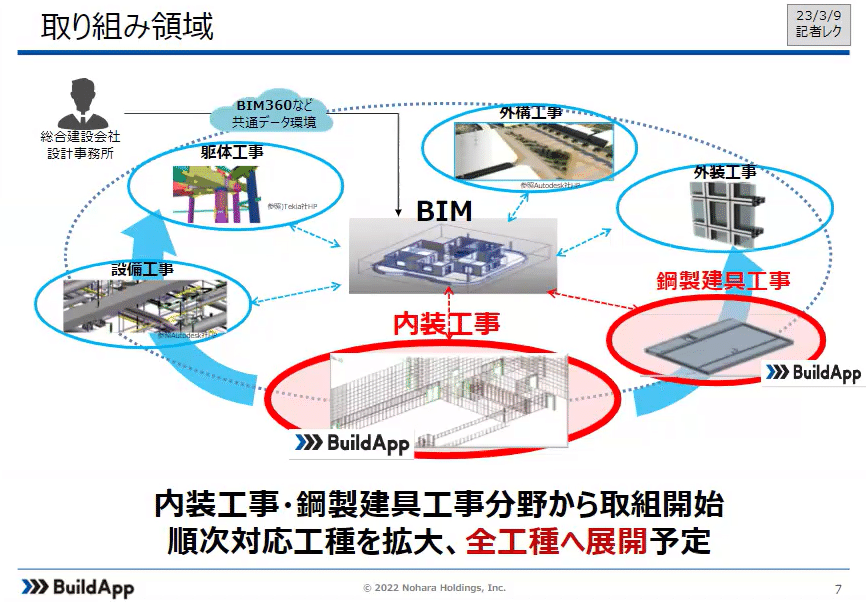

井上:「BuildApp」は、BIMデータを起点に、設計・製造・施工・維持管理の建設プロセス全体を一気通貫で管理するプラットフォームです。「BuildApp」自体は、野原グループが提供しているサービス群の総称で、「BuildApp」のなかに各工程に向けたさまざまなアプリケーションが存在しているイメージです。

井上:現在は、大手・中堅のゼネコン様約20社と、お客様それぞれの課題を解決できるように実証実験を進めています。設計・調達・施工のデジタル連携や、サプライチェーンでの協業体制の構築により得られる効果を測っている段階です。

まずは、野原グループが長年手がけてきた内装仕上げ工事・鋼製建具工事分野から取組をスタートしています。例えば、BIMデータから内装材の数量を拾い出して発注のムダをなくす積算・見積もり機能や、BIMデータをもとに建材工場が資材のプレカット・部材加工を行う機能の検証も開始しています。また、プレカット材の揚重計画や間配りの計画など、資材管理もパッケージで提供できるように開発を進めています。

岡本:ゼネコン様やハウスメーカー様の反応はいかがでしょうか?

井上:ゼネコン様はもちろん、専門工事会社様や建材メーカー様からも、それぞれにポジティブなフィードバックをいただいています。一方で、まだまだ改善の余地があるといったお声もいただいています。

実際の施工を担う工事会社様は、まだ紙の図面で仕事をしていることが多く、施工の段階でのBIM活用はまだなかなか浸透していません。今後、BIMを建材パーツの生産や施工で活用していくためにPDCAを繰り返しています。

BIM活用によって工期短縮や工数削減を実現

井上:現場で働く人員は今後ますます少なくなり、人員の確保に苦労することが増えていきます。生産性の向上に向けて、まずは、紙からデジタルでのデータ管理にシフトしていくことが必要だと考えています。また、建材を現場で加工するのではなく、あらかじめ工場で加工したプレカット材を現地で組み立てたほうが格段に現場での工数が削減できますし、現場加工が減れば労働災害のリスクも減らすことができます。また、BIMデータの活用によって最適な数量を発注できれば運搬にかかる工数も削減できますし、現場で施工する際の廃棄物も大幅に減らせます。

今後、施工段階での工数や負荷を削減するためには、BIMの活用は欠かせません。現場でパーツを加工することなく組立のみで済むプレカット材の生産には、あらかじめ施工段階を見越して設計を進めなければならず、設計段階での相当な準備が必要です。これはBIM活用に密接に関わっている「フロントローディング(※1)」の考え方ですが、製造性・組立性を考慮して設計を行うのは、製造業における概念である「DfMA(※2)」にも直結しています。BIMの活用によって、今まで専門工事業者さんたちが現場で試行錯誤しながら納めてきた部分を解消し、工期短縮や工数削減につなげるのがねらいです。

(※1)フロントローディング:設計初期に、BIMモデルと必要な属性情報を作り込み、情報を活用したシミュレーションや検証を行うことで、事前に設計検討や問題点の改善を図る手法。初期段階に負荷をかけることから、フロントローディングと呼ばれている。

(※2)DfMA(Design for Manufacturing and Assembly):製造業の開発現場で用いられる用語。製品の設計と製作工程を統合的に考えて経済的に製造される製品を設計する手法

設計BIMをパーツ生産・施工へとつなぐサービスを開発

井上:当社では、BIMモデルから自動で建材をパーツ化するシステムを開発しています。例えば、「壁コンフィギュレーター」は、BIMモデル上で壁のタイプや形状、サイズ等を選択するだけで実商品のメーカーオブジェクトをBIMに組み込むことができます。デザインや性能、コストの検討が容易になるため、特に生産設計段階での負担を軽減できます。

また、BIMデータから出力した内装パーツ情報や建具の加工情報を生産工場へつなげば、プレカットや建材加工の製造期間短縮や省力化も可能になります。

ある大手内装設計施工会社のお客様と共同で、「BuildApp」を使ったプレカット工法と在来工法による施工を比較し、CO2排出量や工数、現場廃棄材の削減量にどれほど差が生まれるかといった実証実験を行いました。

利用したのは、施工BIMから建材パーツレベルまで詳細度を上げる「内装BIM詳細化」と、パーツレベルのBIMから建材メーカーの加工に繋げる「内装 BIM-プレカット加工連動」です。これらはいずれも「BuildApp」に含まれる技術サービスです。この実証実験の結果、「BuildApp」を活用し、プレカット工法を採用した施工では、現場廃棄材、廃棄材由来のCO2排出量、現場での作業時間いずれも削減という結果が得られました。

大手内装設計施工会社様は、グローバル企業の店舗出店コンペに参加された際に、この実証実験の結果を活用されています。CO2排出量の削減に加え、施工時の木材を切る騒音がない点も提案書に盛り込んだことで、大手内装設計施工会社様は見事コンペを勝ち抜きました。CO2排出量削減といった取組を提案時に加えることも、今後の受注に関わってくると実感しています。

「BuildApp」を活用したプレカット工法はCO2削減にも効果を発揮

岡本:CO2排出量の削減は、国交省がBIMの推進を進める理由にも重なってきますので、非常に期待が大きい分野です。ただ、CO2排出量を厳密に計算するとなると、各パーツのCO2排出原単位を算出して求めなければならないと思いますが、CO2排出原単位を開示している建材メーカーはまだ少ないように感じます。

井上:「BuildApp」では、一般的に流通している壁材・床材・耐火ボード・石膏ボードなどのBIMデータが登録されていますので、スタンダードな商品であればCO2排出原単位の数値を拾うことが可能です。また、現場作業に関わる工数や廃棄物の削減率も地道に測定し、作業工数分のCO2排出量を計算できるように取組を進めています。当社のグループ会社であるBIMobject Japan社が、建材・設備・家具メーカー各社の製品のBIMオブジェクトデータなどの3Dデジタルコンテンツ等の情報/データを掲載するをBIMコンテンツプラットフォーム「BIMobject」の国内運営を担っています。今後も設計士からの需要の高いBIMデータの公開を順次進めていく予定です。

岡本:建設業における「CO2排出量の見える化」には、まだルール化されていない部分もありますが、国交省もCO2排出量計算のためのソフトウェア開発などに取り組んでいると伺っています。やはりBIMを活用し、プレカットで建設を進めるとCO2削減量は大きくなるのでしょうか?

井上:そうですね。大幅に削減できると考えています。現在はロス率を見越した発注が前提になっているため、現場で余剰の資材が発生しています。例えば、石膏ボードは工場で廃棄されるとリサイクル率100%になるのですが、現場ではそうはいきません。BIMを活用して正確な実数量を算出すれば、余剰の資材は発生しないため、廃棄物処理にかかるCO2を削減できます。また、回数を重ねるごとに職人さんたちもプレカットの施工に慣れていって作業が効率化していくので、施工時の工数削減・CO2削減にもつなげられると思います。まだ実証実験を進めている段階ですが、およそ3割の工数削減に貢献できるのではないかと考えています。

【おわりに】

野原グループ株式会社 井上氏のインタビュー(前編)はいかがでしたでしょうか。

前編では、「BIM 設計-生産-施工支援プラットフォーム『BuildApp』」のサービス概要や近年重要性の増しているCO2排出量削減への貢献の可能性についてお伺いしました。

BIMデータが、設計から維持管理まで建設に関わる方々を繋ぐ役割を果たす中、「BuildApp」はそれらのBIMデータをより効率的に活用できるようなハブとなっていることが分かりました。「BuildApp」内の様々なアプリケーションを通してBIMデータにアクセスし、さらに活用できるという点はBIM活用のハードルを下げることにつながるのではないかと非常に興味深く思いました。

さらに、CO2排出原単位のデータ登録や、正確な実数量の計算による材料ロス防止により、CO2排出量削減にも貢献できるため、BIM活用による課題解決が一層加速していくのではないかと思います。

後編では3Dデータを活用した建物の効率的な維持管理について伺っています。ぜひご期待ください。