味の素ビルドアップフィルム(ABF)が支配する半導体業界

半導体業界に関する市場調査をする中で、その重要な部材である層間絶縁フィルムの最新動向をまとめました。

層間絶縁フィルム(≒ABF)に関するどのnoteよりも市場規模等の定量情報も扱っております(有料部分)。

最初の章(「層間絶縁フィルム(≒ABF)とは」)は、基本的な製品説明も含んでおりますので、定量情報のみお求めの方は有料部分まで飛ばして頂いても理解上支障はございません。

※本記事の定量情報部分は、富士キメラ総研を参照しています。

層間絶縁フィルム(≒ABF)とは

半導体製造を支える隠れた主役

スマートフォン、パソコン、サーバー、そしてAI技術に至るまで、私たちの日常生活を支えるデバイスの心臓部にあるのが半導体です。

半導体は、私たちが目にすることはほとんどありませんが、その製造過程には高度な技術が詰まっています。

その中で、今日の半導体製造において欠かせない素材が「味の素ビルドアップフィルム(Ajinomoto Build-up Film, 以下ABF)」です。

ABFは、層間絶縁膜と呼ばれる材料の一種で、半導体の高性能化と微細化を支える重要な役割を果たしています。

特に、パソコンやサーバーに使用されるCPUの製造では、世界シェアほぼ100%を誇るほどの独占的な存在となっています。

驚くべきことに、この革新的な素材を手掛けているのは、冷凍食品や調味料で知られる「味の素グループ」。この事実に驚く方も少なくないでしょう。

では、なぜABFが半導体製造においてこれほど重要な役割を果たしているのでしょうか?

また、どのようにして味の素グループがこの技術を生み出し、世界の半導体市場を支配するまでに至ったのでしょうか?

ABFの基本概要

ABF(Ajinomoto Build-up Film)は、味の素株式会社が開発した層間絶縁フィルムで、半導体パッケージ基板の製造において欠かせない材料です。

層間絶縁膜として、半導体チップ内の電子回路を保護しつつ、電気信号を効率的に伝送する役割を担っています。

特にパソコンの中央演算処理装置(CPU)において、全世界でほぼ100%のシェアを誇り、現代のデバイスの高性能化に大きく貢献しています。

ABFの構成と特性

ABFは以下の主な成分で構成されています:

エポキシ樹脂:絶縁性を持ちつつ加工性を高めるベース素材。

フィラー:微細な無機材料で構成され、機械的強度や低誘電率を向上。

硬化剤:熱硬化プロセスで樹脂を固め、膜の安定性を向上。

これらの成分が絶妙に組み合わさることで、以下のような特性を実現しています。

高い絶縁性:半導体チップ内の信号干渉を防ぐ。

優れた表面平滑性:微細な配線を形成するのに適した均一な膜厚を実現。

高耐熱性:260〜280°Cのリフロー工程に耐えうる安定性。

ABFの厚みは10〜100μmと非常に薄く、微細化が進む半導体製造に最適化されています。

ABFが果たす役割

現代のCPUやGPUといった高性能デバイスでは、ナノメートル単位での微細化が求められる一方、これを支える基板はミリメートル単位で設計されています。この「ナノからミリ」のギャップを埋め、信号の正確な伝送を可能にしているのがABFです。

配線間の絶縁性を確保しつつ、電子回路の密度を向上。

ビルドアップ基板と呼ばれる多層構造基板の形成を支援し、より高度な回路設計を実現。

微細化対応:L/S(ライン/スペース)が10/10μm以下の配線にも対応可能。

ABFが選ばれる理由

従来の液状コーティング材料と比べ、フィルム状のABFには以下のメリットがあります:

表面平滑性の向上:気泡やムラの発生を防ぎ、均一な膜厚を実現。

生産性の向上:両面同時加工が可能で、プロセス効率が向上。

作業環境の改善:溶剤を使用しないため、臭気や揮発性の問題を解消。

微細配線対応:レーザ加工に適しており、より精密な回路形成が可能。

ABFの開発の歴史と市場への導入

半導体産業の変革期とABFの必要性

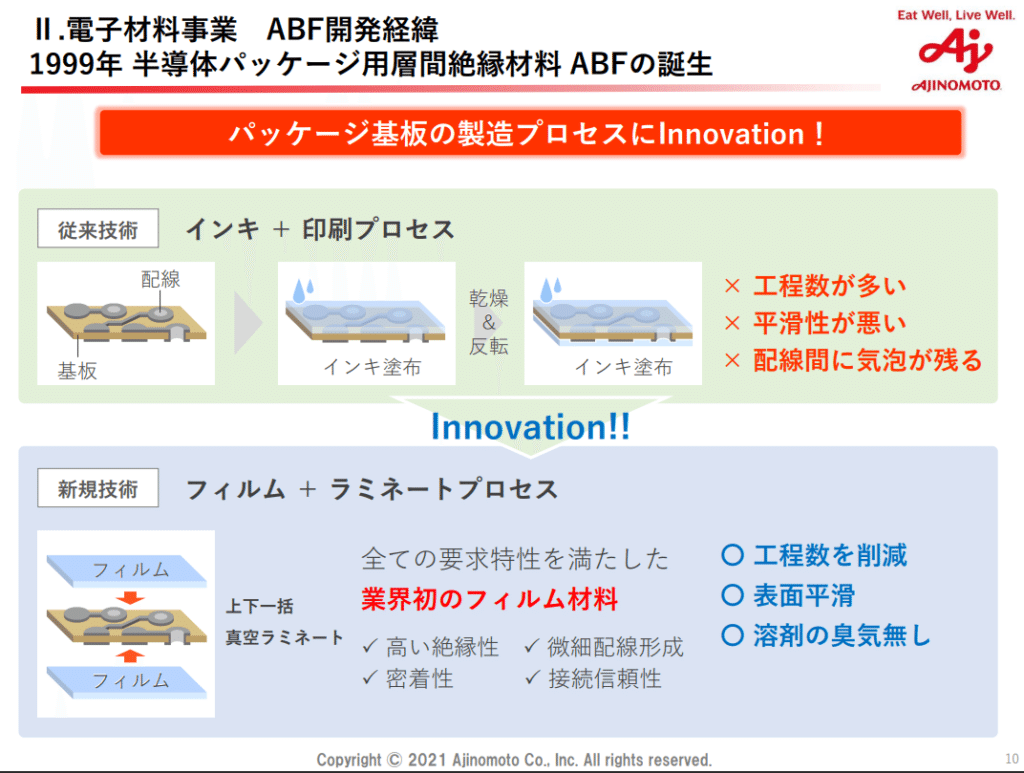

1990年代後半、半導体業界では2つの大きな変革が起きていました:

プラスチック基板の普及:金属基板に代わり軽量化とコスト削減が可能なプラスチック製基板が主流に。

フリップチップ技術の台頭:従来のリードフレーム方式から、より高密度で高速な配線が可能な技術へ移行。

これに伴い、配線の高密度化や信号の高速伝送が求められる中、従来の液状の層間絶縁材では以下の課題が顕在化しました:

気泡やムラによる歩留まりの低下。

表面平滑性の不足による微細配線の困難。

生産プロセスの非効率性。

これらの課題を解決するため、味の素グループは新たな層間絶縁材の開発に挑みました。

ABFの開発の背景

味の素は、1970年代からアミノ酸の研究で培ったノウハウを応用し、絶縁性を持つエポキシ樹脂の基礎研究を進めていました。1990年代に入り、これをフィルム状に加工することで従来の課題を解決する材料としてABFを開発しました。

技術的挑戦:エポキシ樹脂と無機フィラーを均一に分散させ、熱硬化性とフィルム化を両立。

市場投入:1999年、大手半導体メーカーに初めて採用され、CPUパッケージ基板に使用開始。

これにより、ABFは高性能CPUの微細配線と多層基板に対応し、パソコン市場の拡大を支える重要素材となりました。

ABFが市場で成功した理由

味の素が後発メーカーでありながら、ABFで世界シェアをほぼ100%まで獲得できた理由には、以下の要因が挙げられます:

技術革新の早期実現:

世界で初めて層間絶縁材をフィルム化し、従来の液状材料の課題を克服。

微細化が進む半導体業界のニーズに適応。

顧客密着型の開発スタイル:

直接顧客だけでなく、バリューチェーン全体と連携して開発を進め、現場の課題を迅速に解決。

開発段階から顧客ニーズに応じた製品設計を実施。

参入障壁の高さ:

複雑な製造プロセスや技術的優位性により、新規参入が困難。

大手半導体メーカーとの長期的な信頼関係の構築。

ABFの市場支配力

2000年代以降、ABFは急速に市場でのシェアを拡大し、現在ではパソコンやサーバー向けの層間絶縁材でほぼ100%のシェアを誇ります。

用途の拡大:当初はパソコン向けが中心でしたが、現在ではサーバーやAI向け半導体においても不可欠な存在。

成長率の予測:味の素の2022年の発表によれば、2026年までの年平均成長率は18%とされ、高性能サーバーやデータセンターの需要増加が牽引しています。

ABFの製造プロセスとバリューチェーン

ABFの製造フロー

味の素ビルドアップフィルム(ABF)の製造は、高度に専門化されたプロセスと外部企業との協力によって支えられています。以下に主要な製造工程を示します:

ワニス製造(味の素ファインテクノ):

ABFの原料となるエポキシ樹脂やフィラーを均一に分散させた「ワニス」を製造。

ワニスの配合は絶縁性、耐熱性、加工性に直結し、味の素の独自技術が活かされています。

塗工工程(外部委託):

ワニスをPETフィルムに塗布し、均一な厚さのフィルムに加工。

フィルムの片面には保護フィルム(OPP)が貼付され、品質保持と加工時の取り扱いを向上。

群馬の藤森工業、新潟の(推定)有沢製作所などが塗工を担当。

乾燥・硬化:

塗布後のフィルムを乾燥・硬化させ、熱硬化性のフィルムとして完成。

物流と保管:

完成したABFは、顧客の基板製造工程に向けて供給されます。

味の素ファインテクノは品質管理や納期調整を担い、顧客に合わせた出荷体制を構築。

バリューチェーン全体での連携

味の素は、ABF開発において顧客(半導体メーカー)だけでなく、バリューチェーン全体の企業と密接に連携しています。この戦略により、以下の効果が得られています:

顧客ニーズの迅速な対応:

半導体メーカーからの要求(微細化、高密度化、高耐熱性)に基づいて材料設計を最適化。

製造プロセスの効率化:

外部委託先と協力し、コスト削減と安定供給を両立。

競争優位性の確立:

塗工工程や品質管理を高度に専門化し、他社が参入しづらい体制を構築。

外部委託企業の役割

塗工工程を担う外部委託企業の存在は、ABFの製造において重要な役割を果たしています。

藤森工業(群馬):

味の素ファインテクノと長年にわたり協力し、安定した品質の塗工を実現。

同社のニュースリリースでもABF関連の塗工を明言。

有沢製作所(新潟、推定):

新潟の塗工を担う企業とされる。味の素の公開資料から、地理的情報と一致することが推測されています。

これらの企業との協力により、味の素は高品質なABFを効率的に製造し続けています。

ABF製造の今後の展望

サーバーやAI向け半導体の需要拡大を受け、ABFの製造プロセスはさらなる進化が求められています。

製造キャパシティの拡大:

世界的な半導体需要増加に伴い、塗工工程の拡大や新規生産拠点の設立が視野に。

新素材の導入:

微細化や高周波対応が進む中、さらに低誘電率・高耐熱性を持つ新素材の開発が進行中。

以上で層間絶縁フィルムの概要について説明しました。

ここからは市場規模や競合シェアなど、定量データの深掘りをしていきます。

ここから先は

¥ 1,000

この記事が参加している募集

この記事が気に入ったらチップで応援してみませんか?