スナップオングリップの変遷

左の弓は、1972年ミュンヘンオリンピックでゴールドメダルを獲得した、Hoyt最初のテイクダウンボウ「T/D」です。しかしこの弓は市販されることはなく、プロトタイプで終わり「T/D1」と呼ばれました。

右の弓は「T/D1」がやっとグリップからの折損を克服し、1974年に発売にこぎつけた「Hoyt T/D2」です。改良点は唯一、グリップの所に書かれているとおり「NEW Snap-On Grip」です。

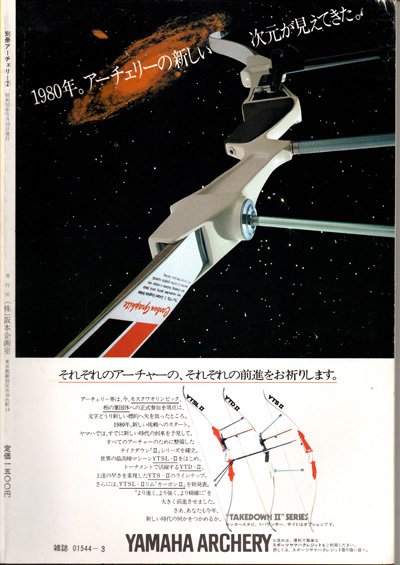

この年、ヤマハも初めてのテイクダウンボウ「Ytsl」を発売します。そのグリップも「スナップオングリップ」でした。

世の中の大勢がテイクダウンボウへと移り変わるのは、1975年以降です。それ以前は、ほとんどすべての弓が「ワンピースボウ」の時代です。ワンピースボウとは、木でできた分解できない1本ボウのことです。そんな時代に生まれたテイクダウンは革命でした。

あれから50年。今、弓が分解できることのメリットは、「リムが代えられる」と思っているでしょう。間違いではありません。しかしテイクダウンボウができた時には、もうひとつ「同じグリップが使える」という最大のメリットがあったのです。

ワンピースボウの時代に同じポンドの弓は見つかっても、それが同じグリップとは限りません。昔は予備リムではなく、予備のまったく同じ弓1本が必要だったのです。

■ワンピースボウのグリップ

当時、グリップ部分も弓全体と一緒にコピーマシンで削って作るのですが、現在のような複雑な動きができる機械ではありません。まずは、単純に幅面や全体の大雑把な形状を削り出す程度です。型にはめて作ったり、機械が勝手に削ってくれるのではありません。

そのため、最後は職人技の世界です。特にグリップの仕上げは手作業であり、角度やアールの取り方が1本1本微妙に違いました。

■木製テイクダウンボウのグリップ

多くのメーカーが1970年代中頃には、それまでのワンピースボウから最新のテイクダウンボウへとモデルチェンジを図ります。しかし、現在の「スナップオン」と呼ばれる「はめ込み式」のグリップを最初から装備したモデルは皆無でした。それにそれまでのメーカーの発想は、ワンピースボウの延長で、テイクダウンのハンドル部分もまずは木製です。テイクダウンに新しい素材として金属のハンドルを持ち込むのは新参者でした。

となれば、木製テイクダウンのグリップも基本的には、ワンピースボウと変わることなく一本一本形状が微妙に異なりました。しかし、ハンドルが折れない限り、アーチャーは同じグリップの弓を使えるようになりました。

■金属製テイクダウンボウのグリップ

金属製のテイクダウンといっても、今のようにNCマシンのない当時は、すべてがダイキャスト製法でした。金型に溶けた金属を流し込んで作るため、木製の弓のように形状に微妙な違いはなくなり、とりあえずは同じモデルなら、同じ形のグリップを手に入れることができるようになりました。

しかし、1974年まではグリップを別に取り付けるという発想はなく、金属ハンドルであっても、グリップはそれと一体の金属グリップでした。

ところがHoyt同様、軽量化を図るとハンドルの一番細く、応力集中するグリップ部分の強度が保たれないのに加え、冬を迎えたアーチャーは、グリップの冷たさに気付きました。

■ゴム製のスナップオングリップ

最初にスナップオンらしきグリップを登場させたのは、Bear社でしょう。1972年頃です。しかし最初のそれは、樹脂というより柔らかいゴム製でした。それでも冷たさは回避されたのですが、逆に夏場になると変形とまではいかないまでも、微妙にズレることがありました。

ヤマハ最初のYtsl のグリップも同様でしたが、1974年以降は今のような硬い樹脂製のグリップへとマイナーチェンジされていきました。

■樹脂製のスナップオングリップ

今のような樹脂製のグリップの登場によって、ハンドルの強度は向上し、グリップも寸分の狂いもなく、同じ形状のものが使えるようになりました。ところが大きな問題がありました。コストです。樹脂のグリップを作るには「金型」が必要となります。それは数の少ない左用や違うモデルを作るのにも、同じコストがかかるのです。

このことはマイナーチェンジにおいても同じです。そのためどのメーカーも、ハンドルがマイナーチェンジしても、グリップはそのまま使い続けるということになります。

そのため、コストダウンのために、ビニールのような素材を加熱したり、樹脂を持ったりして作る、一体成型のグリップも登場します。

■木製のスナップオングリップ

ところが1980年代中頃になると、新しい木工機械が登場します。それまでは、ワンピースボウを削るような大型のカッティングマシンでしたが、グリップのようなものを削り出す木工コピーマシンが登場します。

これが良かったのは、コストダウンや形状変更の安易さだけでなく、木材を使った木目の高級感を売りにできたのです。そのため多くのメーカーは「木製グリップ」やそれに樹脂を含侵させた、カラーグリップにシフトすることになります。

■最近のスナップオングリップ

近年再び、樹脂製のグリップが使われるようになりました。それも異なった形状が多く作られています。理由は、ハンドルがダイキャスト製からNCマシンに変わったのと同じで、NCマシンでグリップを削ることができるようになりました。

この場合1個1個を削り出す必要はありますが、金型を持つ必要がなく、マイナーチェンジや形状を増やすことが、簡単にできるのです。そのため木製より安く、樹脂のグリップを作るメーカーが増えてきたのです。

もう一つ、新しい機械の登場があります。「3Dプリンター」です。これによって、もっと安いコストで簡単にグリップが作れるようになりました。ただし、製法によっては素材が限られたり、自作で削って形状変更しようとすると内側に空洞が現れるものもあります。ご注意ください。