スクリュードライバーは好きですか?

オレンジを搾ったからといって、オレンジジュースにもなれば、みかん水にもなります。ウォッカを混ぜれば、スクリュードライバーにもなります。そこで、もう少しオレンジのはなしです。

アーチェリー用品にCFRP(カーボン繊維とエポキシ樹脂の複合材)が使われる理由は、軽くて強くて、反発力に富むという性質からですが、同じオレンジでもバレンシアオレンジとマンダリンオレンジでは、色も味も栄養も違うように、カーボン繊維と言っても多種多様です。

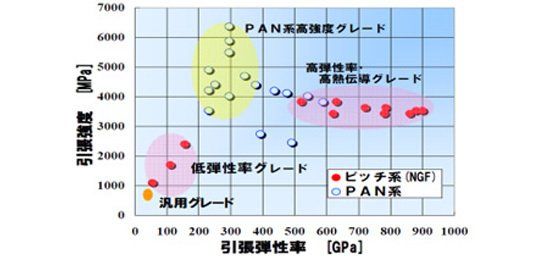

カーボン繊維は有機繊維を焼成させて作ります。この焼成させる元になる繊維と焼成工程によって、カーボン繊維は大きく「PAN系」と「ピッチ系」に分けられます。「PAN系」はポリアクリロニトリルという特殊なアクリル繊維を原料とするもので、それに対して「ピッチ系」はコールタールピッチや石油ピッチを原料にしています。そしてこれらを加熱、酸化させてカーボン繊維に作り上げるのですが、この時の処理温度や張力によって弾性率や強度が変わってきます。

一般的には処理温度が高い方が高弾性の製品が得られるのですが、PAN系は温度を上げても結晶化に限界があるのに対し、ピッチ系は高温による高結晶化が可能であると同時に、低い温度で弾性率が上がり、高弾性繊維の生産ができます。このように原料や製造工程の違いによってカーボン繊維は性能が異りますが、一般的には出来上がった製品の引っ張り強度と弾性率によってグレード分けされます。

では、アーチェリーで使われる繊維はというと、繊維や製品を見てPAN系かピッチ系かの区別はつきません。電子顕微鏡で繊維の断面を観察しなければ分かりません。しかしメーカーやグレードは別にして、ほとんどのものがPAN系のカーボン繊維と思ってよいでしょう。アーチェリー用品にあまりピッチ系が使われない理由は、カーボン繊維を生産するメーカーの生産量と市場占有率に加え、ピッチ系はPAN系に比べて圧縮強度が低いことが挙げられます。ピッチ系はPAN系以上に高弾性の性能を持ち、剛性設計の分野は得意なのですが、強度設計では少し難しい部分があるようです。

分かり易い例がリムです。カーボン繊維は、引っ張り強度はずば抜けて強いのですが、逆に圧縮には弱いという弱点を持っています。リムのバックサイド(的側)には効果を発揮し強度的にも問題はないのですが、フェイスサイド(内側)では応力集中や強度不足の問題があれば簡単に座屈(折損)を起こす可能性があります。 このように大きな変形を伴うリムにおいては、圧縮強度や引っ張り強度の低さは問題になるため、PAN系の繊維が使われます。しかしそれは性能以前に強度的に問題がある場合、基本的には繊維の性質を総合的に判断、評価しなければなりません。たとえば、シャフトやスタビライザー程度の曲がりに対してであれば、数値上の強度は問題とはならず、弾性率や剛性がなによりも重要な要素になります。

弾性率とは反発力ですが、それは振動減衰性とも関係します。元に復元する速さです。弾性率が高いということは、減衰率も高いということです。

この動画は、同じ厚さ、大きさの異なった素材の反発性と減衰性を映したものです。画像手前から、ピッチ系の超高弾性CFRP(800・400・230 GPa)、ステンレス、アルミニューム、GFRP(グラスファイバー)と並んでいます。ちなみに、一般にスタビライザーや矢などに使われるカーボン繊維は、これより弾性率は低く150~200 GPa程度のグレードです。

一般にカーボン繊維のグレードを表すのに「ton」の単位が使われます。これは弾性率を表示する目安で、その素材が2倍の長さに伸びるために必要な力です。しかし、実際には1%程度しか伸びないため、あくまでも変形しにくさの目安と考えればよいでしょう。

2003年末、新日本石油さんの協力を得て、ピッチ系カーボン繊維 784 GPa=80ton グレード(NGF:日本グラファイトファイバー株式会社製)のCFRPを使って「Power Rod 80」を作りました。覚えているでしょうか。

ピッチ系はPAN系に比べ、同じ温度で高い弾性率を発現させることができます。しかし、PAN系は 650 GPa が限界ですが、ピッチ系では 800 GPa 以上にすることができます。80 ton グレードのカーボン繊維は、人工衛星の部品をはじめとした主に宇宙開発に使用が限定されているもので、高精度や振動減衰性などの特長を生かした剛性設計向きの素材です。弱点は圧縮強度が余り高くないため、リムには不向きですが、スタビライザーロッドなどには最適な素材です。

スポーツ用品全般で使われるのは、高剛性といってもPAN系の24ton(240GPa)グレードが一般的で、80ton(800GPa)グレードのカーボン繊維は、スポーツ用品では過去にゴルフシャフトや釣竿の最上級モデルの一部で使用された例がありますが、このように主要材料として使用された例は過去にはなく、画期的なカーボンスタビライザーでした。

重要なことは、CFRPの「軽く」「強く」「反発力がある」という3つの特徴をどこに求めるかです。例えば、サイトのエクステンションバーやサイドロッドのような短いものは、アルミ製であっても十分に剛性は確保でき、高価な値段で買っているのはほんの少しの「軽さ」ということになります。しかしセンタースタビライザーは違います。カーボン製がアルミ製に比べて高剛性で、振動吸収にも一層有利に働くのは事実です。しかしそれは動画のように、押し手が完全に固定(不動)された場合であり、そうでない実際のシューティングでは、揺り戻しや共振に対する対策も考えなければなりません。

ところが、センタースタビライザーとハンドルの間に取り付けるエクステンションロッドはエクステンションバーより短くても、求めるものは異なります。多くのアーチャーは高剛性を謳い文句にした高価なセンタースタビライザーは買うのですが、その根元の剛性はあまり考えません。もし高剛性をセンタースタビライザーに求めるのなら、根元こそが高剛性でなければ先端の硬さも生きてきません。ここで求められるのは軽さではなく「硬さ」です。

では矢はどうでしょう。それまでのアルミアローに対して、同じスパインを得るには当然「細く」「軽く」なります。しかしアルミアローとカーボンアローは明らかに別の道具です。同じ矢であっても、目に見えないアーチャーズパラドックスや飛翔時における復元のための挙動やストロークはまったく異なります。

そして繊維が高性能、高品質なだけでなく、それを製品に加工する技術や品質管理も最高のレベルで行う必要があります。その性能を最大限に発揮するためにも、日本の最高の生産設備と技術をもってして成型加工したいものです。

重要なのは、どんな性質の繊維を何にどんなカタチで使用するか、何を求めるかです。ウォッカにオレンジを搾ればスクリュードライバーですが、ウォッカにグレープフルーツを搾ればブルドッグで、グラスの縁に塩を付ければソルティードッグになります。あなたは何が飲みたいですか。