化学の観点から解説する現代めっき技術シリーズ 第六回「めっき液の研究開発の進め方」

1.はじめに

お久しぶりです、Hazaculaです。今日はめっき液の研究開発の進め方についてお話ししようと思います。

これまでの五回のめっき記事で、めっき薬品がどのような物なのかはおおよそお分かりいただけたことと思います。では、そのめっき液の設計や開発は、実際どのように進めているのでしょうか? どこの大学でも、理工系学部で化学あるいは応用化学、生命化学などを教えているところであれば、有機化学や無機化学については教えていることでしょう。しかし、大学でめっき液について教えているところはほとんどありません(関東学院大などは除きますが)。つまり、めっき液の“いろは”についてすら、自主的に知ろうとでもしない限り、大学では学べないのです。謎のヴェールに包まれためっき液の研究開発はどのように進められているのか。それをお話ししましょう。

※今回の話は薬品メーカーを2社経験したHazaculaにとっての薬品の研究開発の話です。他社では別の方法を取っている可能性もありますので、本記事が一般的に通用するめっき薬品開発だと思わないでください

2.研究開発の進め方は、化学メーカーや製薬メーカーと同じ

新製品を研究開発しよう! という動機はどこから発生するのでしょうか? どこのメーカーも色々と建前は用意しているものの、その最終的な目的は利益を上げることです。利益を得るためには、売れるもの(市場要求に合ったもの)を作らねばなりません。売れるものとは何でしょうか?

例えば、これまでなかったような新しいコンセプトの製品、既存製品より性能の良い製品などで、且つ市場が必要としているものです。もちろん他社から類似品が出された後では意味がない(余程性能的に勝てているのでなければ価格勝負になってしまう)ので、どこの会社も一番乗りを目指して研究開発を進めるわけです。

それらの情報は、展示会などでの市場調査、取引先からの情報や要求、基礎研究で生じた知見などから得られます。それらの情報を元に、まず新製品に必要な性能をまとめます。つまり製品開発は、

① 必要な性能の見積もり

から始まるのです。必要な性能の見積もりが出来たら、あとはその性能要求を満足できるようひたすらトライアンドエラーで実験を続けます。製品が出来たら、多くの場合まず評価してくれる得意先を探して実際の生産ラインで評価をしてもらい、認定を取ります。一社から認定が貰えれば、あとは上市して拡販するだけです。このあたりは他の化学メーカーとほとんど同じですね。

3.原因究明

さて、製品開発について詳細を見ていきましょう。めっき液開発というと、組成を弄って終わり、と思う方がほとんどでしょう。しかし、めっき液開発に於ける組成検討の比率は、それほど高いものではありません。実際に組成を弄っている期間は、開発がどれだけ順調に進むかにもよりますが、5割程度といったところでしょう。それ以外の時間は、浴性能の評価だとか、ランニング性能確認だとか、出荷形態の検討だとか、めっき皮膜の各種物性確認等の部分に費やされます。まぁこれら性能評価の結果を受けて多少組成を弄ることもありますが、ある程度までめっき液の骨格が出来た後は、組成のバランスを微妙に変えたり、めっき条件を微妙に変えたりなどしてお茶を濁すのがほとんどです。実際のめっき液のメイン骨格たる“薬品組成”の開発は、序盤の組成検討時にほぼ終わっていると言って過言ではありません。

さて、必要な性能の見積もりが出来たら実際の製品開発に進むわけですが、多くの場合において全く新規のめっき液を開発するということはほとんどありません。大体の場合は、既存のめっき液の改良によって製品開発が進みます。新製品開発は顧客の要望を受けて始まるのがほとんどであり、顧客は全く使ったことのない新しい製品を使おうとは思わないので、基本は既存製品改良から始まります。

改良と言っても、どこをどのように改良すればいいのかがわからないと、どうしようもありません。そのため、最初にやることは改良すべき点の洗い出しです。例えば既存製品のランニング特性が悪いので改良したい、既存製品の皮膜の性能が良くない、既存製品よりめっき速度を上げたい、など色々とあります。

改良すべき点を洗い出したら、次にやることは原因究明です。改良すべき点が分かったとしても、ではめっき液のどこをどう変更すれば改良できるかはわかりません。そのため、めっき薬品中のどの成分がどのように効いて性能に悪影響を及ぼしているのかを探し出すのです。

この原因究明というのは存外に重要で、客先でのトラブルがあった際の対応スピードにも差が出てきますし、他の製品開発にも影響を及ぼします。私も新卒入社した会社で、口を酸っぱくして言われました、「原因究明をしっかりしろ」と。それぐらい重要なのです。

原因究明といっても、そのやり方は千差万別です。例えばランニング特性が悪いという事であれば、新建浴時とランニング時とで浴中成分の何が異なっているのかを調べます。これにはICPや原子吸光による金属元素分析、HPLCやイオンクロマトやキャピラリー電気泳動によるイオン種の分析などを行います。浴中有機成分の変化が問題の場合は、かなり大変です。HPLCやイオンクロマトで分かればまだいいのですが、それで分からない場合はもう、成分を取り出して分析するしかありません。ここまで来るとほとんど有機合成と変わらなくなってきます。めっき液を分液して有機成分を有機溶媒で抽出し、場合によってはカラムクロマトグラフィーで分離精製し、IRやNMRやGC-MS/LC-MSなどで構造決定までを行います。こうして、新建浴時とランニング時とで変わった部分を探し出すのです。原因が分かった場合、新建浴段階で問題となる成分を添加して、影響が再現できるか確認します。これで再現できるようであれば、もう原因は確定できたようなものです。

今挙げたのはめっき液自体の変化の話ですが、例えばめっき皮膜の物性に関することであれば、今度は皮膜分析を行って原因究明を行います。これにはSEMによる表明形態分析、FIBによる断面分析、XRDによる結晶構造分析などを行います。皮膜中の微量元素が影響しているような場合は、皮膜を溶かしてICPで分析と云った事も行います。

ここまで上げたのは一般的な原因究明法ですが、場合によっては既存の分析法や評価法では原因が分からない、ということも起きえます。そのような場合は、新しい評価法を構築したり、試料の前処理法を工夫したりと、これまたいろいろ行わなければなりません。このあたりはまた次回お話しすることといたしましょう。

さて、これら各種原因究明により原因が分かった後は、実際の製品開発に進みます。

4.製品開発

さて、原因がわかったので、実際の製品開発に移りましょう。既存製品では顧客要望を満たせないものの、その原因は分かっている状態です。ではどうすれば解決できるのか? 簡単です。その原因を取り除いてしまえばいいのです。実際に例を挙げて考えていきましょう。

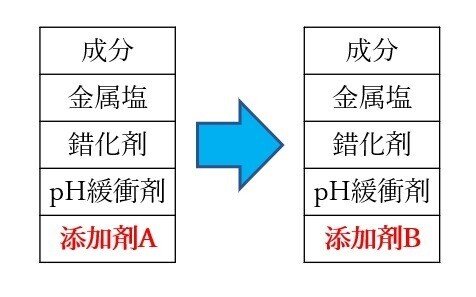

例えば、浴成分中のAという成分がランニングに伴いBという成分に変化してしまい、そのせいでランニング特性が悪化しているという場合を考えましょう(Bのせいで反応速度が低下したり、皮膜物性が低下したりしている場合を考えてみてください)。

この場合は簡単で、Aという成分を抜いてしまえば問題は解決、すれば話は速いんですがねぇ……世の中はそう簡単にはいかないのです。めっき液に不要な成分を入れるようなことは、余程のこと(ライバル企業に解析されるのを防ぐとか)でもない限りありません。Aという成分も、浴中で重要な役割をしているはずです。キレート剤であるとか、緩衝剤であるとか、結晶調整剤であるとか、いろいろと重要な役割を負っています。つまり、Aを抜けば問題が解決する、などという問題ではないのです。成分Aは抜くわけにはいきません。ではどうすればいいか? A→Bという変化が問題なのですから、

① Aと似たような化合物であり且つランニングにより変化しない成分Cに変える

② A→Bという反応を妨害する成分Dを添加する

③ 各種条件を変更してA→B反応の速度を低下させる

④ Bという成分が悪さをするのを防ぐ成分Eを添加する

などの手があります。めっき液とは言え、その内部で起きる素反応は100%化学反応であるわけですから、どういう反応によってA→B変換が起こるかも化学者であればすぐにわかります。つまりAと類似した化合物でA→B変換が起きない、あるいは起こりにくい化合物を探し出すのも簡単です。例えば置換基の種類や置換位置が異なるAの類縁体、あるいは誘導体を使うというのが①の対策です。あるいは、A→Bの変換を妨害する成分を入れるということも考えられます。例えばA→Bが酸化反応であれば、酸化反応を妨害する物質(つまりAに代わって酸化を引き受ける酸化防止剤)を入れるなどが考えられます。これが②の対策です。③の対策は少々場当たり的ではありますが、浴温やpHなどの浴使用条件を変えることでA→B変換反応を遅くするというものです。例えば高pHでA→B反応が進みやすいのであれば、pHを下げてしまえば反応速度は低下します。pHは-log[H+]なので、pHを1下げると反応速度は1/10にもなります。ただし、この対策ではBの生成を完全に防ぐのは困難です。あくまでBの生成を遅くするだけなのですから。Bの生成量が少量なら問題ない、という場合であれば、汲み出しによってBの生成量はある一定量でサチることが予想されますので、③の対策は現実味を帯びてきます。④の対策は、例えば生成してしまったBを錯形成などによって囲ってしまい、めっき反応に関与できなくする対策です。

このように、原因さえ分かってしまえば、化学者なら対策をいくらでも捻り出すことができます。しかしながら、変更した成分Cや新たに添加した成分Dや変更した浴条件(浴温、pH等)がまた別の反応をすることも考えられますし、めっき反応やめっき皮膜の性質に影響してしまうかもしれません。例えば次のような例を考えましょう。

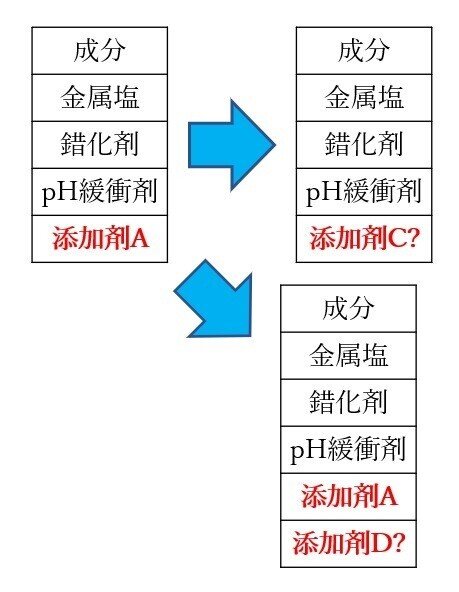

浴中の結晶調整剤成分として以下のような1級アミンを使用している電解めっき浴がありました。

しかし、この浴を使用していくと末端のアミン部がアノードで酸化分解してしまい、浴中に分解生成物が溜まってめっき速度が低下することが分かりました。反応は1級アミン部で起こるので、2級や3級のアミンを使用すればいいことになります。が、しかし……

https://www.tcichemicals.com/JP/ja/c/12030#

上のURLはTCIより持ってきた市販されているアミンの一部です。1級2級3級アミンが色々と混ざってしまっていますが、それでもかなりの数があります(ちなみにここの出ているのは炭素数5個までのもの。より炭素数が多いアミンが他にも多数あります)。この中のどれが最適でしょうか? これはもう、分子構造を見ていても分かりようがありません。ある程度まで代替化合物を絞り込んだら、あとはひたすらそれぞれの成分をめっき液に添加して、皮膜性能やめっき反応に影響が出ないか調べないといけないのです。つまり

ひたすら試す!

これになります。まぁ実際に試していくと「どうやら特に3級アミンが良いっぽい」とか「ヒドロキシル基があると良いっぽい」とかいろいろ分かってくるので、そこから先は比較的順調に進んだりもします。しかし、それまではとにかく試すしかないのです。めっき液の研究開発はこのように、ひじょ~~~~に泥臭い仕事でもあります(まぁだからこそ上手く行ったときは面白いんですが)

さらに、既存の化合物ではもはや性能を満足できないこともあります。そのような場合は、各種化学反応を利用して新化合物を合成して利用することになります。特にビアフィル用銅めっきなどでは、この合成した化合物を利用することが盛んです。必要な有機化学反応はほぼ知られていますし、複雑な天然有機化合物を全合成するわけではないので、既存の化学反応を利用すればおおよそ所望の構造の化合物を合成できます。合成出来たらNMRで構造を確認し、実際にめっき液に添加して効果を確認することの繰り返しとなります。ここまで来ると、最早製薬会社の研究開発に近いものがあります。

こんな感じで、

性能見積もり→原因究明→対策法の検討→代替化合物をひたすら試す

の繰り返しにより、めっき液の改良が進んでいくのです。

5.製品開発(皮膜性能向上編)

以上はめっき液の改良の話でしたが、めっき皮膜の性能を改良したい、となったらまた微妙に違ってきます。めっき液からのめっき析出反応は複雑で、in situの解析手法も限られていることから、ほとんどわかっていません。そのため、めっき皮膜の性能を変えたい、改善したいとなると、これはめっき液の改良以上に大変です。皮膜の性能を左右する原因が、例えば皮膜中の微量共析元素や結晶構造や皮膜表面の凹凸などと分かっていれば、それを解決する添加剤を選べばいいのですが、めっき析出反応がよく分かっていない以上、これはもうトライアンドエラーとなってしまいます。ひたすら添加して、めっきして、性能を確認するの繰り返しです。ちなみに皮膜性能の確認には、硬度や耐食性や各種実装信頼性などがあります。めっき皮膜に対し、ひたすらビッカース硬度測定やガス試験塩水噴霧試験や摺動性試験や半田接合強度などを行います。私も経験がありますが、ひたすらめっきして性能確認をしての繰り返しは、結構しんどいです。

さて、このように色々しんどい開発ですが、それでもある程度いろいろと試していると、なんとなく効果のある添加剤の構造が見えてきます。ある程度共通する部分が見えてくれば、添加剤のどの部分が皮膜のどの部分に効いているかもおおよそ予想がつくようになります。そうなれば、あとは各種分析で反応機構を突き止めることが可能です。そうすれば、より効率的に開発がすすめられます。

例えば、各種原因究明によりめっき皮膜中の共析する元素が少ない方が皮膜物性がいいと分かっている場合を考えましょう。浴中の添加剤を抜いたり、pHや浴温や電流密度を変えたりして、皮膜中に対象元素が共析する原因物質と機構を突き止めます。原因が突き止められたら、あとはやはり代替物質や添加物質の検討となります。例えば硫黄S共析が原因なら、硫黄を含まない化合物や硫黄を含んでいてもその化学構造が安定で硫黄共析が起きにくい化合物を使うことが考えられます。水素の共析であれば、水素を吸収しやすいキノン類を添加することが考えられるでしょう。酸素の共析なら、酸素と反応しやすい酸化防止剤のような化合物を使えばいいことになります。しかし、ここまではわかっても、上記の働きをする化合物は五万とあるので、やはりひたすら添加して試すしかありません。

他にも結晶構造が原因だと分かっているなら、結晶構造を変えうる添加剤を入れればいいことになりますが。これもひたすら試す以外にやりようがないのです。このように、皮膜性能が原因の場合もやはり、最終的に“ひたすら試す”の繰り返しとなるのです。

6.新製品開発編

これまでは既存製品の改良の話でしたが、全くの新製品開発となると、話は変わってきます。市場調査や顧客要望により、全くの新規製品を開発するべきだ、となることもそれなりにあります。例えば、客先から「これまでは単一金属だったけど、冶金での性能を見る限り合金化した方が性能がよりよくなる。なので、○○合金のめっき液を作ってくれないか?」と要望が出ることがあったり、あるいは社内での経営会議等で「○○合金めっき液を作れば売れるぞ!」などという意見が出て開発がスタートすることもあります。そういう場合はどうするのでしょうか?

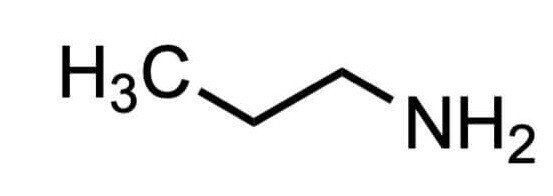

多くの場合、基本的なめっき液の組成というか、基本的な錯化剤や添加剤などの組み合わせは決まっています。それは例えばめっき液関連の参考書に書いてありますし、あるいはめっき手帳

などを参照することもできます。めっき手帳には

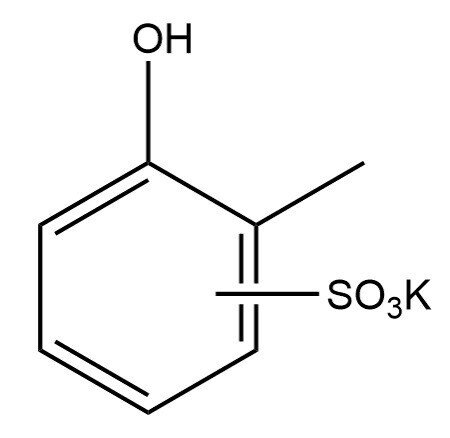

このように、錯化剤や緩衝剤や無電解還元型なら還元剤からなる基本的な浴組成がいくつも載っています。ただし、これらはあくまで基本のお話。料理で例えるなら一般的なカレーの作り方が載っているだけです。これでは、普通のカレーは作れても、オリジナリティあふれる他店にはない美味しいカレーにはなりません。めっき液でも同じで、例えばめっき手帳にある組成をそのまま真似ても、それなりの性能しか出せません。市場要求に合った性能を出すには、基本組成からさらに工夫を重ねなければならないのです。例えば酸性スズめっきの添加剤として「クレゾールスルホン酸」が挙げられています。この通りにクレゾールスルホン酸を添加すれば、それなりの性能のスズめっき皮膜が得られるでしょう。

しかし、この化合物のメチル基をエチル基にしたらどうでしょう? ヒドロキシル基をメトキシ基にしたら? あるいはオルト置換のものをパラ置換にしたら? 反応性やスズ皮膜の物性もまた変わってきます。これらの影響を調べ、市場要求に合ったベストな添加剤の構造を見つけ出す必要があるのです。

しかし、全く新しいめっき液を作りたいとなると、金属塩や錯化剤から検討する必要すら出てきます。これももう、とにかくひたすら試すしかありません。錯化剤は、金属イオンの化学的性質(HSAB的硬さ)やpKa値や配位数などからある程度絞り込めますが、そこから先は実験して試すしかないのです。金属塩に合った錯化剤を探し出し、必要な反応を起こしたり物性を出すための添加剤を探索し、とやることはたくさんあります。

もっとも、やみくもにあれもこれもと添加するだけでは時間ばかりかかって効率的ではありません。多くの場合は、過去の論文や特許などの情報を参考に反応機構を考え、それをもとに実験していくことが多いです。また、過去の論文や特許などを参考する以外にも、化学的に考えたらこういう機構で上手くいくはずだからこういう薬品を試してみよう、で試すこともあります。ただし、全くの一からの製品開発となると、浴中でどういう反応が起きるかも未知数であり、想定した反応が起こらない、想定外の反応が起きてしまった、なども非常に頻繁に起こります。そのため、全く一からの製品開発はひたすらトライアンドエラーとなり、かなり時間がかかります。開発途中で予想外の現象が起きることもあり、そのお陰で特許を出すこともできますし(私もありました)、また逆に想定外の副反応によってめっきが上手くいかず、原因究明と対策に時間を要することもあります。

時間がかかると言いましたが、実際どの程度かと言いますと、一年で形となったぐらいなら「すげー速いな!」って思うぐらいのスパンです。私が経験した、あるいは知っている例では、一年以上かかる場合がほとんどです。さらにそこから客先評価、導入となるともう1,2年、あるいはそれ以上かかります。このため、新製品開発は市場の状況を見て5~10年前には始めなければいけません。

また、上手い事製品ができても、評価してくれる客先が見つからないと、実際の評価が分からないので、研究開発も進みにくくなってしまいます。この辺りはもう、どれだけ多くの顧客を持ち、信頼を得ているかにかかってきます。研究開発は、技術者だけでなく営業の力量も問われる分野なのです。

7.薬品開発はすごく大変

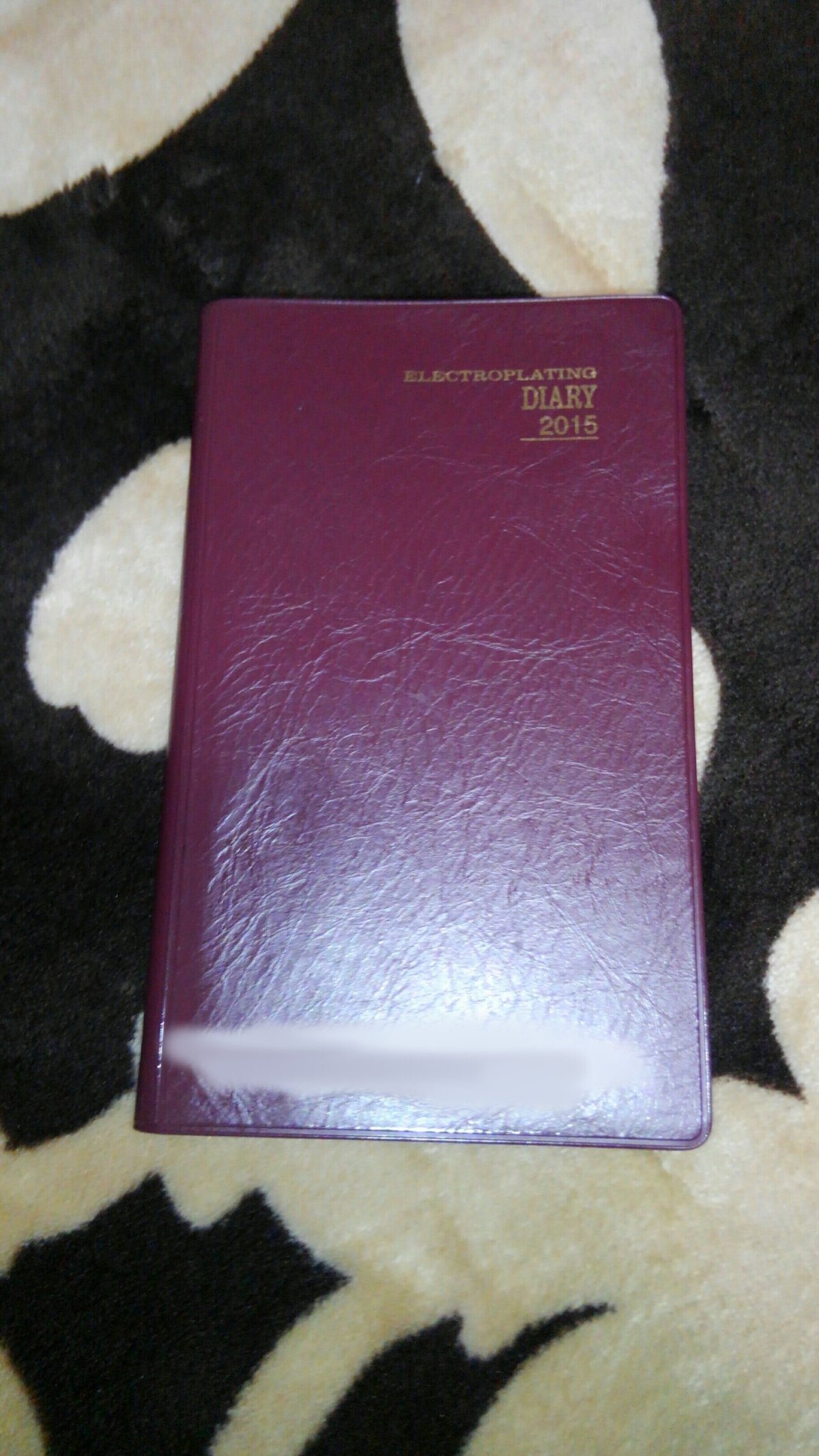

以上までを簡単に図にまとめてみましょう。

こんな感じになります。図にすると簡単ですが、これまで解説したように順調に進んでも数年スパンの時間がかかります。また多種多様な知識が必要とされますし、営業の人との協力も不可欠です。このように、研究開発には

多様な分析法を使い分け、原因究明をする技術

多様な対策を考えるための化学知識

ひたすら試すだけの忍耐力と体力

何か普段と違うことが起きた時にそれに気づけるだけの集中力

顧客との信頼

などが必要です。とにかく研究開発は時間がかかるし、忍耐力の勝負だし、営業の交渉力も必要となるなど、大変な分野です。研究開発を馬鹿にする企業は生き残れないというのも頷けます。これだけのことをやるには優秀な社員が必要だし、時間も金もかかります。それだけの投資ができなければ、未来は切り開けないのです。

さて、次回はめっき薬品の性能試験や評価法についてお話ししましょう。

それでは、Adios,amici!

Hazacula.