【問題の取扱説明書】(2)「問題発生の流れ」と「事後の分析」

「問題が発生したら、しっかり調査して、

良い再発防止対策を実施する」

・・・混乱している状況では、このように対処することが

基本ですが・・・

落ち着いたら「今回の相関関係」をとらえてみてください

***** 以下、分かりやすい事例で説明します *****

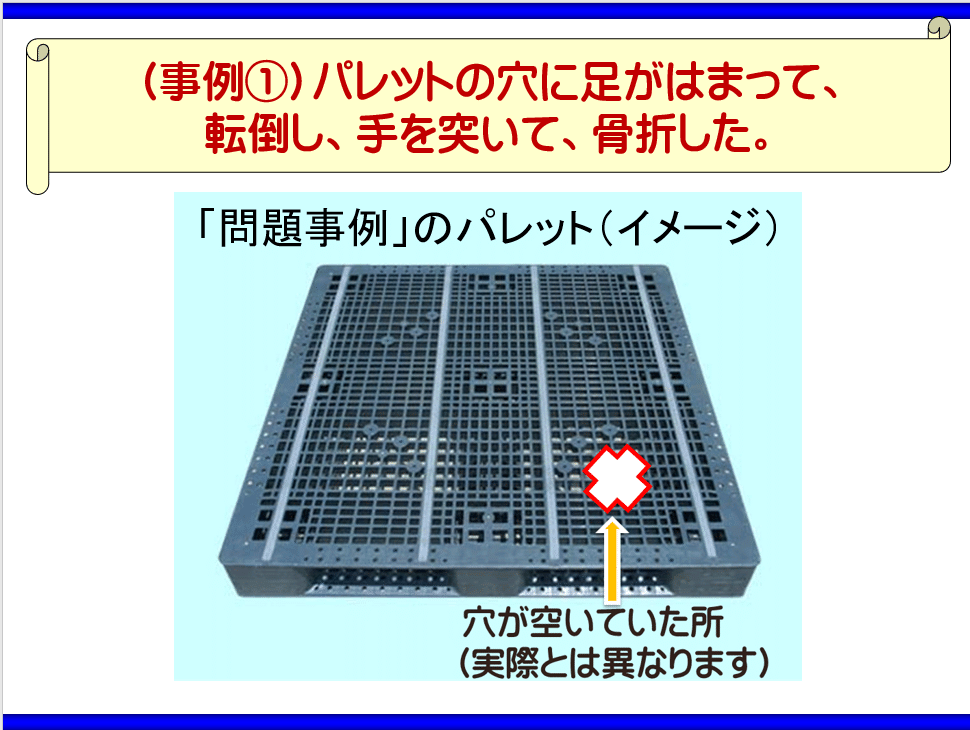

事例①は、ある工場で実際にあった内容です(詳細はカット)

上図のような(実際とは異なりますが)パレットが200枚くらい

敷き詰めてあった作業場で、「右腕骨折のケガ」が発生しました

たまたま、穴の空いていたパレット(この1枚だけだったようです)

に足を取られて・よろけて・床に手をついたところで骨折した

ということです

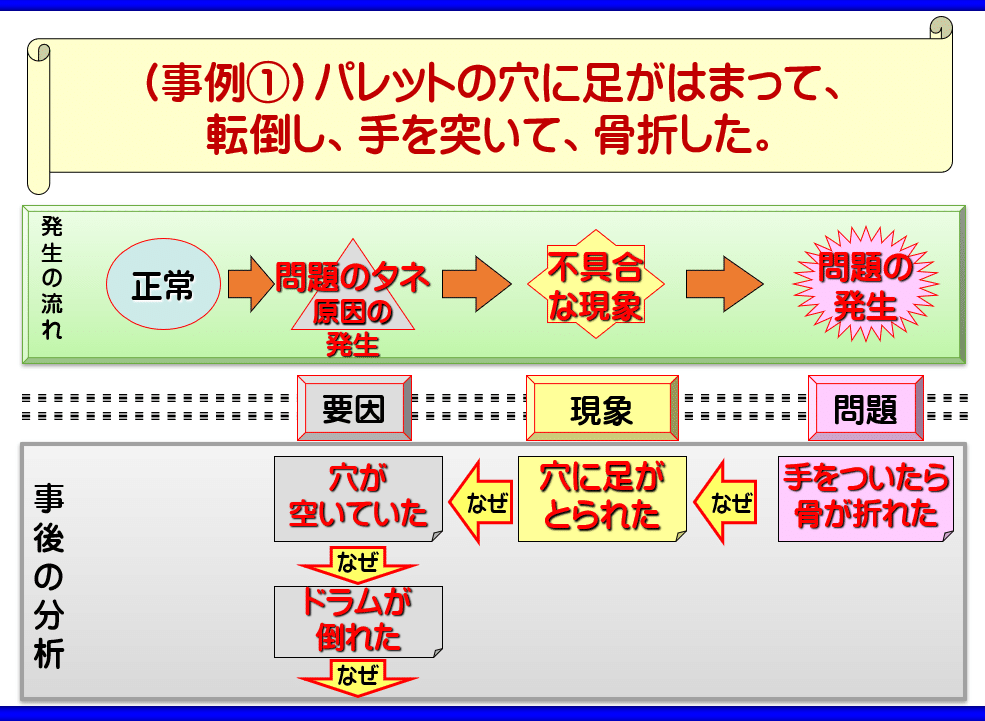

この図の上段は「発生の流れ」を示しています

・・・「問題のタネ」のパレットの穴は、見逃されていました

「不具合現象」の穴に足を取られそうになって・大丈夫だった

・・・つまりヒヤリ・ハットも、実はあったそうです

・・・そして、今回は「骨折になってしまい」問題発生となりました

この先を続ける前に、この回の重要ポイントを上げますと

1)「いかに、問題のタネに気づくか」

2)「不具合現象があった時にパレットの裏表をひっくり返すなど、

その時出来る行動をできるか」

3)1)と2)を実現する実績ある方法が、別投稿でご紹介済みの

★(始め方3)「15分こつこつ改善」なのです

・・・(要するに予防活動の実践方法でもあります)

上図に戻りますと、下段の「事後の分析」が、再発防止活動の一部

です・・・「なぜ5回/なぜなぜ分析」

・・・昭和53年初版発行の「トヨタ生産方式」の中で世に出た

方法ですが、それから4年が経ちましたが、いまだにこの

やり方以外に出てきていないようです

・・・トヨタさんが始めたのは「設備の問題追及」だったと

この本(別かもしれません)に書かれていました

・・・設備という「構造が決まっている物の原因追及」

なので、「なぜなぜ分析は、迷いが少なくできた」

と診ています

・・・現実に私も遭遇し、皆さんも当たっている「問題」には、

設備以外の「人の行動」などが入っているので、

「なぜなぜ分析は迷宮入りになりやすいです」

話を今回のテーマに戻しますと、

1)事後の分析では、本当の真因(今後は要因と呼びます)

が、分からない場合があります

・・・しかし、最善の対応としての再発防止対策は

必須の要件として実施する必要はあります

2)この状況は、班長(や作業長)と当事者の「空中戦」で

されている事が多くみられます

(上司の方々の作文になっているケースもあるようです)

3)15年以上、「発生の流れのスタイルで見える化する」

方法をご紹介し、実践してもらって来て、各現場に

定着しているので、次回はその方法をご説明させて

いただきます

今回は以上でございます

2024.06.28

【ナビゲーター①】for【勝手にムダがなくなる仕掛け】

に戻るには下記をクリック ↓ ↓ ↓ ↓ ↓

https://note.com/idea_knowhow/n/n3a76887cda59