【永久保存版】スタートアップのための金型入門|金型引き上げは絶対NG!良いビジネスをするためのルールと関係作り

ハードウェアスタートアップが製品を世の中に出す際に、避けては通れない量産。金型を用いた量産は、3Dプリンターなどのラピッドプロトタイピングツールと比較して、触れる機会が少なく、設計や見積もりのイメージが湧かない方も多いのではないでしょうか。

金型がどのようにできるのか、そもそもなぜ高額なのか?そうした疑問に答えるため、ハードウェアスタートアップの支援に積極的に取り組む金型製造メーカー「ミヨシ」に協力いただき、金型製造を発注する際のポイントについて伺いました。

ミヨシ

1982年創業。金属試作品製作、治工具製作、プラスチック射出成形金型製作、射出成形が主な事業。少量生産用のカセット型、アルミ金型でイニシャルを抑えて少量生産を持つ。「捨てられないものづくり、人の役に立つものづくり」という企業理念のもと、近年はスタートアップからの依頼にも多数応じるほか、サスティナブル素材製品の共同開発にも取り組む。

https://www.miyoshi-mf.co.jp/

情報は出し惜しみせず、早めに相談する

――金型を作りたい場合、どのようなタイミングで相談すれば良いでしょうか。

通常、金型屋さんや成形屋さんに話をする場合は、できればこれ以上変更がない場合で持ちこむのが慣例です。

しかし、ハードウェアスタートアップは作るものが新しく量産経験もほぼないので、3Dプリンターでは造形できても、金型では成立しないような状態で設計が進んでしまうこともあります。そのため私としては、量産の可能性が生まれた時点で、この形状が金型で作れるのか?と相談いただくのがベストだと考えています。

たとえば、当社が金型製造を担当したコミュニケーションロボット「BOCCO」(ユカイ工学)の場合、最終的にどのような部品が入るか、仕上がりをどうしたいかといった構想を初めから共有していました。

その上で人の目に触れる外側にヒケ(樹脂が冷えて固まる際に収縮してできる凹み)を出さないためにリブの厚みを薄くする、ツメでの嵌合はコストがかかるのでタッピングにするなど、射出成形に適した形状への調整を行いデザインや設計の面でもかなり協力していただきました。

量産の個数についても、まったくの未定では見積りを出すのが難しいです。「VC向けには5000個と伝えているけれど、実際は1000個くらいになるかもしれない」といった粒度でも相談してくれれば、それに合わせた提案ができるので、情報は正直に伝えてほしいですね。

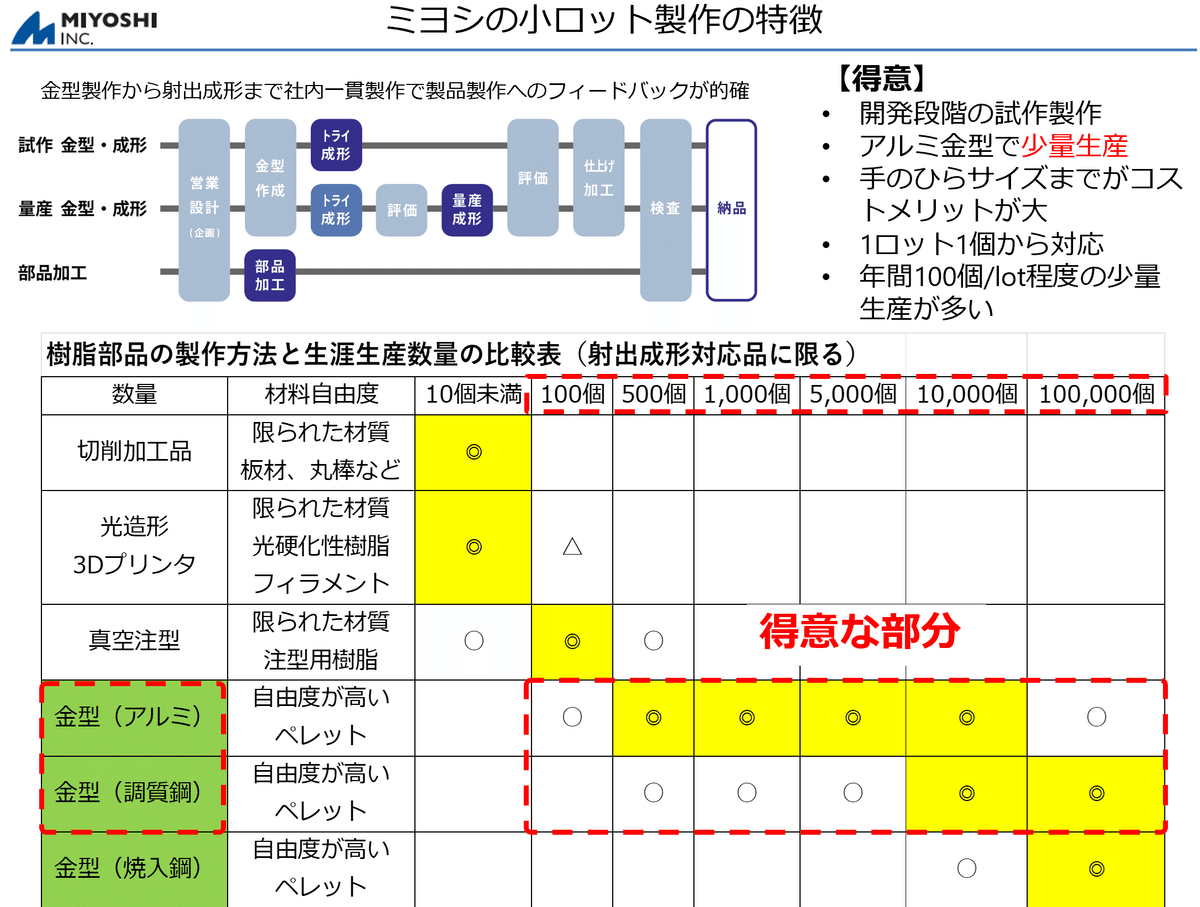

製造個数の見込みに応じて、異なる材料や製法を選択できる。

――情報の出し惜しみをしないことで、ミヨシさんが培ったノウハウを製造プロセスに反映できるのですね。

そうですね。ただし、受注前のすり合わせの段階は無償になるので、相談に乗った以上、他には浮気してほしくないという思いがあるのも事実です。相手の時間を使わせているという意識を持っていただけると、良い付き合いができるかと思います。

金型費用の資金調達には余裕を持つ

――金型製造を目的とした資金調達はいつから始めれば良いでしょうか?

金型は数十万~数百万と高価なので、資金調達は早ければ早いほど良いと思います。また、金型業者によっては前払いや分割払いを要求する会社もあります。発注する時点で一定の資金が確保していた方が、お互いの信頼関係のためにも安全です。

また、素材の調達や加工の結果によって工数が変わることがあるので、想定金額の1.2倍程度は用意しておいたほうがいいでしょう。微調整も込みでこの価格が必要なのだと、VCや周囲の関係者に相談してください。最近では政府がスタートアップ支援に力を入れているので、ものづくり補助金などを活用するのもいいですね。

スタートアップは製品の公開が1日違うだけで勝機を失うような世界なので、大事な局面でスピードを失わないために、資金調達は開発と並行して早めに進めておくことをお勧めします。

――設計が終わってから資金調達するのでは間に合わないということですね。想定外のトラブルによって納期が長くなったり、修正が増えたりする場合はどのように対応されるのでしょうか。

たとえば予定していた基板が手に入らず、仕様を変更したとしましょう。

基本的には「仕様変更が決まる → 加工業者に相談 → 費用算出 → 合意 → 変更内容で継続加工」というフローで対応が進みます。

納期は先行して対応することがほとんどで、次の案件が確定しているからといって、後回しにされることはないと思われます。

製品の形状が変わった場合、再設計など増えた工数の分だけ追加費用を相談することになります。金型の製作が一定以上進んでいた場合、最初からやり直しになり、ほぼ倍くらいの金額になることもあり得ます。

金型の保管にもコストがかかる

――金型を管理する際には、どのようなコストがかかるのでしょうか。

近年では下請法で、金型保管に関わる指導も行われています。個別の保管方法や費用に関しては各社異なりますので、発注時に確認してください。また、発注時に相談しておらず、後から事務作業が発生するものは見積り外になるので、対応を嫌がる会社が多いです。金型完了後に「金型保管証」を製作してもらうなど、発注前に相談できることは早めに進めておきましょう。

理解していただきたいのは、工場で金型を預かって保管するのにもコストがかかるということです。少なからず場所を取りますし、サビの発生を防ぐなどの処理も必要です。保管費用の支払いも含めて、少なくとも年に一度は連絡を取って状態を確認するようにしてください。

何年も連絡がないような取引先から、いきなり「また使いたい」と言われても困ってしまうのが実情です。日本ではあまり聞きませんが、金型が他社に流出したり、金型自体を鉄くずとして売却されたりするトラブルもあるため、保管に関する契約やコミュニケーションを徹底することを勧めます。

金型の引き上げは絶対NG!

――金型製作をお願いした会社から、別の会社に移すことはできるのでしょうか。

金型の引き上げを前提に発注している場合を除き、お願いした会社から金型を移管するのはその会社との決別を意味する場合が多く、決してお勧めできません。会社同士の横のつながりも強い業界なので、そういった話は共有され、他の会社も仕事を受けづらくなるというリスクもあります。

また、金型の移管には製造上の問題もあります。金型は射出成形機の仕様に合わせて製作されるため、例えば成形機のノズル形状が異なるなど移管先の成形機の仕様が異なる場合は金型の一部を改造しなければならないとか、温度調整に油を使用していたが移管先は水(蒸気)を使うため油の除去作業にコストを要するなど、様々なトラブルが発生する可能性があります。

以前とある企業が、A社に製作と成形を依頼した金型を引き上げ、成形代の安いB社に移管した後で、そのB社が廃業してしまったことがありました。A社に戻そうとしたところ拒否され、弊社が相談を受けて金型を確認したら、安定して成形できないくらい傷んでいて。結局同じ金型を一から製作した、という結果になりました。

成形条件も含めて金型は設計されるので、会社を移すことにはリスクが伴いますし、こうした不義理をした会社とは、私たちとしても付き合いづらくなるという悪循環が生まれてしまうのです。

――発注側は「安くならないなら引き上げたほうがいい」とカジュアルに考えてしまいますが、金型の移管には大きなリスクが伴うのですね。義理を大事にしろという話だけではなく、ビジネスをきちんとやり切るためにも、丁寧なコミュニケーションが必要だと理解しました。

ツールが進化しても金型づくりにはプロの手が必要

――杉山さんがミヨシの代表取締役に就任した2012年から今に至るまで、ハードウェアスタートアップのものづくりに、どのような変化を感じていますか?

個人が面白いと感じるものを作ろうとするだけでなく、事業化ベースで進めようという方々が増えてきました。作り方の知識も成熟し、ソフトウェアもさらに進化していますが、どうしても金型に最適な設計や製造だけは、いまだに専門業社以外のハードルが高いところだと感じています。

私個人としては、リスクを取ってまでものを世に出そうとするスタートアップに対し、ミヨシが大企業との仕事で培ったノウハウを活かして支援したいと思っています。

町の金型屋や成形屋のなかでも、若い世代ではSNSなどを通じて、スタートアップとつながり支援しようという動きが進んでいるように感じます。

――スタートアップ側としても、今までの業界にリスペクトを払った上で、お互いに理解しようとする心構えが必要ですよね。悪気がなかったとしても、ビジネスマナーや道義を知らないばかりに、チャンスを逃してしまうのは勿体無いですから。

産業構造の変化によって町の工場が廃業し、数が減っている状況も事実です。私はスタートアップが成長しないと、日本に未来はないと思っています。だからこそ、本質的でないトラブルを起こさず、良い関係を築きながら一緒に進んでいきたいと考えています。

(取材・文:淺野義弘 / シンツウシン)

こちらもオススメ

スタートアップからの相談にこたえるオフサイトイベントを開催しています

HAX Tokyoでは起業予定の方や既にスタートアップとして活動されている方、ハードウェア・スタートアップとの事業開発に興味がある大企業の皆様向けに、カジュアルな相談会を実施しています。

相談会ではHAX Tokyoでスタートアップをメンタリングするディレクターやメンター、大企業とスタートアップをつなぐHAX Tokyoスタッフが聞き手となり、大企業との連携のコツや試作開発の進め方、創業期の事業開発など、さまざまな相談をお受けします。

今後の開催予定はHAX Tokyo公式SNS及びニュースレターでご案内しますので、ぜひご登録ください。

ニュースレター申込