(飛行機、どうなってるの?)その5

大型機の胴体ってどうなってる?

当たり前かもしれませんが旅客機の客室には、座席や天井の収納、ギャレーやお手洗いがありますよね?

では座席や壁をすべて剥がすとどのようになっているかご存知でしょうか?

下の写真のように金属丸出しの工業製品のような見た目になります。

金属に防食(錆防止)の加工がしてあり、ところどころ緑色をしています。

金属の構造部材の間にはINSULATIONと呼ばれる断熱材が詰められており、防熱、防音の役目を果たしています。

ちなみにフレーター機(貨物輸送専用の機体)も床面に関してはこのような状態です。

フレーター機は貨物専用なので、客室部分が殺風景な空洞のようになっています。

8〜4時位置の上半分は、この後壁が取り付けられますが、旅客専用機よりも安っぽい見た目の壁になります。

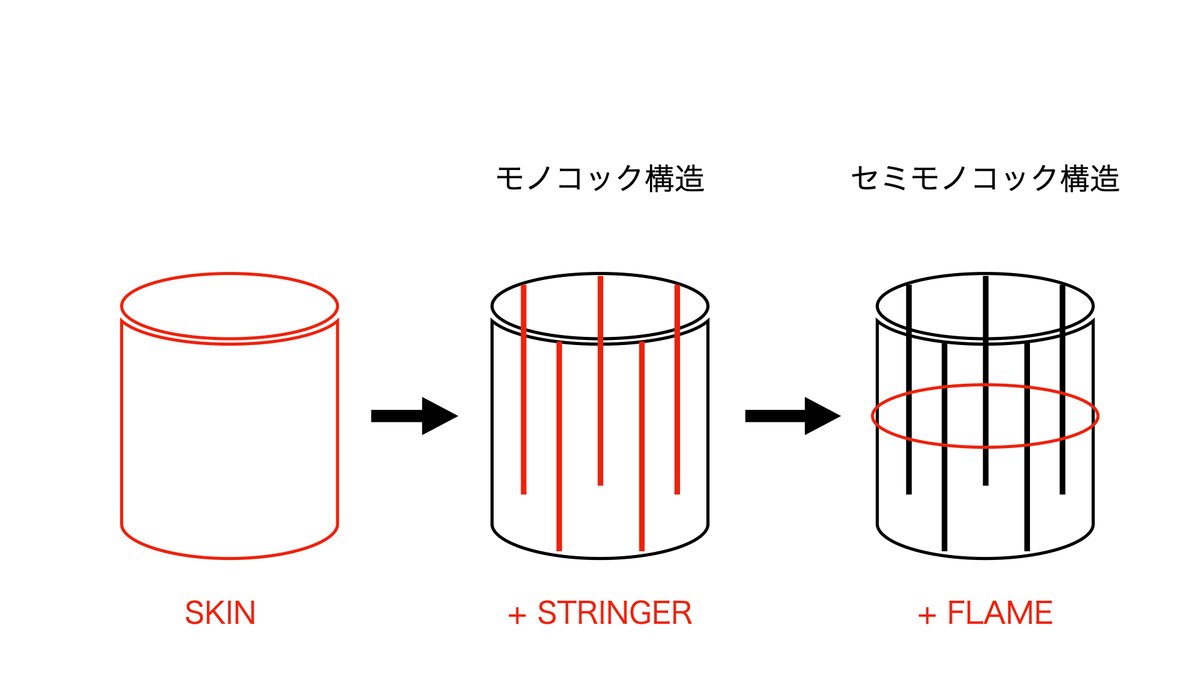

モノコック構造

さて胴体の構造部分の話をします。

あんなに大きな旅客機の胴体も、大まかにはたった2つもしくは3つの主用部品からできているだけです。

モノコックはとても簡素な作りで

1、SKIN(スキン、外板)

2、STRINGER(ストリンガー、補強材)

からできています。

SKINは会社のロゴやイラストが書いてある、普段目にする部分で、元は円柱状の金属部品です。

上から塗装がされています。

SKINだけでは強度に不安が残るのでSTRINGERで補強がされます。

モノコック構造は、それほど強度の必要とされない飛行機や、ミサイルなどに応用されています。

セミモノコック構造

モノコック構造の派生系です。

直訳すると「準モノコック構造」です。

構造は部品が追加されて、

1、SKIN(スキン、外板)

2、STRINGER(ストリンガー、補強材)

3、FRAME(フレーム) になっています。

FRAMEを追加して、円周方向の強度をさらに高めています。

大型の旅客機にはこの構造が用いられます。

カーボン製の航空機は?

エアバス350、ボーイング787や777Xの基本的な胴体の構造は上記と同じです。

では違いはというと、材料に金属ではなくカーボンプラスチックが主に使われています。

型式によってカーボンの使用比率は異なります。

カーボン繊維が樹脂に浸された状態の、プレプレグと呼ばれるCFRPが主に使用されます。

これを布状にしたりテープや部品の形にして、適材適所に使うわけです。

製造の流れを説明します。

1)自動巻締め(ATL: Automated Tape Laydown)カーボンファイバーのテープをくるくると何重にも巻いていきます。巻き終わった後にもし切断すると、バームクーヘンのような切断面になります。

2)自動熱硬化:製造された部品は、高熱のオーブンで熱処理されます。このプロセスで樹脂が硬化し、強固な構造が形成されます。

3)切り抜く:窓やドアなどの開口部が切り抜きます。

4)組み立てる:最後に胴体の部品やパネルを組み立てます。この段階で内部システムが取り付くことになります。

胴体の材質が異なると製造方法も全く変わってくるのです。