調達・購買・資材の教科書 第5章

5-A 工場・生産の分類

・工場・生産分類

今回は「生産・ものづくり・工場の見方」のA「工場・生産分類」をとりあげます。

このテーマは、やや逡巡してしまいます。というのも、調達・購買担当者が、どこまで生産の仕組みを知る必要があるか。それは、業界や会社によってさまざまだからです。しかし、ここでは調達・購買担当者として、「私が考える」生産知識について紹介していきましょう。

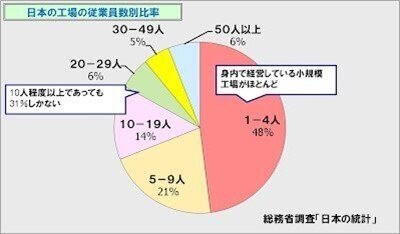

まず日本の工場の概要です。意外に思われるかもしれませんが、日本にある工場のほとんどは零細・小工場であり、みなさんが見学するような大きな工場はむしろ例外的なものといえます。

図中のコメントで「身内で経営している小規模工場がほとんど」と書きました。ご覧になればおわかりになるとおり、この1~4人工場が半数を占め、5~9人、10~19人とつづく。10人を超えた工場は、中くらいと表現できるほどです。日本の工場は中小企業が支えているといわれています。なるほど、統計的にはそのとおりですね。

・生産方法の分類

私は「文系」という言い方が好きではありません。「事務系」という言葉も嫌です。しかし、ここでは、あえて「文系」という単語を使います。

バイヤーは生産管理担当者でもなく、品質管理担当者でもありません。よって、調達・購買担当者が必要とする知識領域は限られています。そこで、まずは生産の分類について、表を作っておきました。

ここで、順に説明していきます。これ以降、大雑把な日本語をご容赦ください。

1. 「加工プロセス」:お客に提供する商品をどのように生産するかで分類したもの。たとえば、ペットボトルがあったとしよう。ペットボトルの完成品を生産している工場は「組立型生産」であり、そのPET(ポリエチレンテレフタレート)を生産している工場は、PETを原材料であるエチレングリコールの化学反応によって作るから「プロセス生産」といわれる。

2. 「種類と生産量」:少量ずつ多品種のものを生産するか、あるいは、少品種を多量に生産するかで分類したもの。前者が「少量多品種生産」であり、後者が「多量少品種生産」となる。

3. 「機械の配置」:これは製品が完成するまでの流れにおいて、製品を主とするか、技能者を主とするかによって分類したもの。「フローショップ」では、フローの日本語訳どおり(「流れ」)、製品の加工順に機械を配置する。「ジョブショップ」では、これも日本語約どおり(「作業」)、各専任の技術者や機械のところに、製品が運ばれる。

4. 「組立の方法」:作業者が多人数で分業するか、一人(あるいは少数)で全組立プロセスを負うかによって分類したもの。「ライン生産」では、ベルトコンベヤーなどに製品が流され、各作業者は役目をおった1~3程度の組立を施し、次の作業者に送る。「セル生産」では、一人(あるいは少数)が作業台で製品の全組立プロセスを行う。一般的に、「ライン生産」では品質が安定するといわれ、かつそれぞれ分業されたプロセスの時間が短縮できるといわれる。また、「セル生産」では、作業者一人ひとりのレベル差が明確になり、作業者の意識が高まるといわれる(他の作業者に比べ、生産量が勝っていれば、その結果がダイレクトに反映される)。

5. 「生産指示の方法」:前工程引き取りと、後工程引き取りで分類したもの。「プッシュ生産」は、「プッシュ(「押す」)」が意味する通り、前工程が生産したものを後工程に送り、そして後工程が次の加工を施す。「プル生産」は「プル(「引く)」の意味通り、後工程が必要な数量分を、前工程に取りに行く方式。もちろん、「プッシュ生産」でも「プル生産」でも、製品が前工程から後工程に流れるのは変わらない。ただし、「プッシュ生産」は、あくまで生産都合が前工程にあるのにたいして、「プル生産」は後工程にある。「プル生産」はトヨタ生産方式の「かんばん」方式で有名になった(後工程が前工程に製品を取りに行く際に「かんばん」を利用する。この説明はのちほど)

なお、これらは「いろいろな分類方法が世の中にはある」ということであって、当然ながら重複しています。たとえば、自動車部品メーカーの工場であれば、「組立型生産」で「多量少品種生産」で「フローショップ」で「ライン生産」で「プル生産」ということになるはずです。

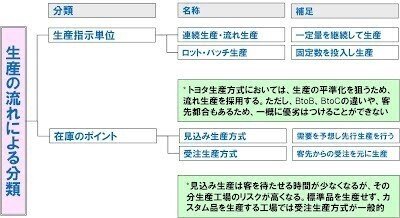

・生産の流れによる分類

また、加えて、生産の流れによる分類もできます。

1. 「生産指示単位」:連続して生産するか、ロット数を規定して生産するかで分類したもの。これは上図の補足にあるとおり、「連続生産・流れ生産」とは、継続して作りつづけること。「ロット・バッチ生産」は、100個とか1000個とかの生産単位をあらかじめ規定しておき、その固定数分を生産するものだ。一般的には、「連続生産・流れ生産」が良いとされるが、とはいっても、業種によってはどうしても「連続生産・流れ生産」できない企業もある。よって優劣があるわけではない(先生のなかには、さも、「連続生産・流れ生産」のみが正しい生産方式というひともいるが)。

2. 「在庫のポイント」:生産数を、客先販売数量の見込みにするものと、受注した数量のみにするかで分類したもの。BtoC(一般消費者向け製品を生産する企業)であれば、販売予想数によって「見込み生産方式」を採用する。また、BtoB(企業向け製品を生産する企業)であれば「受注生産方式」によってお客からの注文数量のみを生産する。「受注生産方式」は段取り時間が多大となり、一つの製品コストを最小化するためには「見込み生産方式」が優れている。ただし、BtoB(企業向け製品を生産する企業)であれば、特定顧客のカスタム品を余らせるわけにもいかないため、これも優劣があるわけではない。

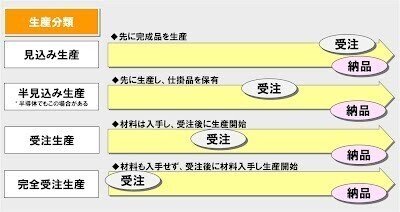

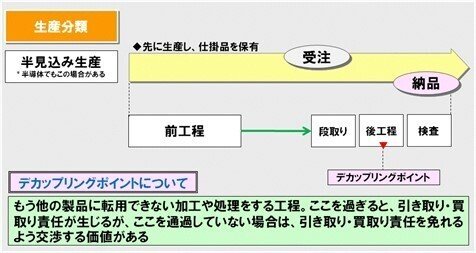

また、この「見込み生産方式」と「受注生産方式」をさらに分類するひともいます。下図はご参考までにご覧ください。

●見込み生産:完成品を先に生産しておく方式。受注のすぐのちに納品することができる。ただし、生産数量を見誤ると在庫となる可能性がある。

●半見込み生産:先に生産し、仕掛品を保有しておく方式。

●受注生産:材料のみ事前に入手しておき、受注後に生産を開始する方式。

●完全受注生産:材料も事前に入手せず、受注後に材料手配・入手からはじめ生産を開始する方式。

このなかで、半見込み生産については、「ディカップリングポイント」という言葉を覚えておきましょう。これは、もう他の製品に転用できない加工や処理をするポイント(=工程)のことです。半見込み生産とは、受注の前に生産を開始する方式でした。なぜ仕掛品を保有しておくかというと、それ以降の工程において多種類の製品をつくることができるからです。

特定の製品にしてしまう点を「ディカップリングポイント」といいます。バイヤーの立場で考えてみると、サプライヤに発注したあと、サプライヤの工場でこのポイントを過ぎると、引き取り・買取り責任が生じるわけです。ただ、このポイントを通過していない場合は、引き取り・買取り責任を免れるよう交渉する価値があります。

一度発注してしまったら、もちろん道義的には引き取り・買取り責任が生じるかもしれません。ただ、ディカップリングポイントを超えていなければ、サプライヤに費用的損失が生じるわけではないため、交渉余地があるということです。

突然の注文取消しがやむない場合に、サプライヤから「注文数量分をすべて引き取ってください」といわれたら、まずこのディカップリングポイントを確認しましょう。

また、工場分類のあとには具体的に「バイヤーが工場のなにを見れば良いのか」について解説していきます。工場を漠然と見ても、何もわかりません。コストは見えないからです。では、その見えない「コスト」をいかにとらえるか。そして、バイヤーの立場から、サプライヤにいかに短時間での生産を指導するか。それらについて学んでいきましょう。

5-B サプライヤ工場把握

・調達・購買担当者のためのサプライヤ工場把握

今回は、「生産・ものづくり・工場の見方」のB「サプライヤ工程把握です」。

バイヤーは工場見学によく行きます。しかし、その感想はかなり曖昧なものになりがちです。「なんとなく生産性がよかったです」「なんとなく良さそうな工場でした」「なんとなく改善できそうでした」。どこまでいっても「なんとなく」から離れることができません。

バイヤーは、工場見学に向かうとき、ノートとペンぐらいは持っていくことと思います。

このノートとペンを使って、バイヤーらしく、調達・購買部員らしく、工場の見える化ができないでしょうか。もっと言えば、コスト削減に通じるようなネタが探せないでしょうか。

ここからリーン生産方式に基づく、工場の「見える化」手法について説明していきます。この方法を知っておけば、工場見学のときに視覚的な把握ができるようになり、コスト削減(VA/VE)のネタも探せるようになるはずです。

ここで、まず覚えていただきたい「道具」があります。ノートとペンを持って工場の工程に行くことになりますが、その際に四つの「道具」(書き方)を覚えてください。そして、これらの道具を使って描く手法を「バリューストリーミングマップ」と呼びます。

・バリューストリーミングマップを描く

(1)バリューストリーミングマップ四つの道具で工程を記載する

ここから、工場見学時に描くバリューストリーミングマップなるものの四つ道具を説明します。

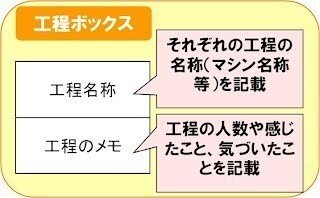

①工程ボックス

「工程ボックス」は読んでいただいてわかるとおり、工程名称や工程のメモを記載するものです。

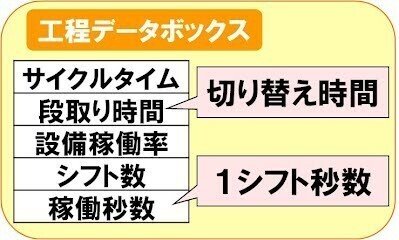

②工程データボックス

「工程データボックス」は、各工程の「サイクルタイム」「段取り時間」等々の各種情報を記載してもらうものです。

③棚卸ボックス

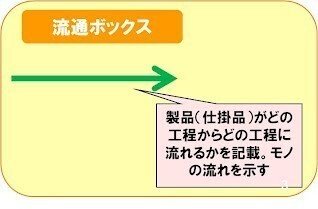

そして、さきほどの「工程ボックス」「工程データボックス」を書き、それを違う工程間を結ぶものがこの「棚卸ボックス」であり、次の④「流通ボックス」です。なお、「流通ボックス」は「流通線」と呼んでも構いません。

④流通ボックス

この四つの道具です。

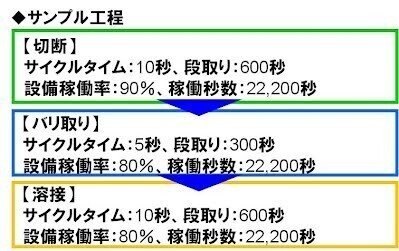

これをどう使うのでしょうか。たとえば、こんな工程があると仮定してください。

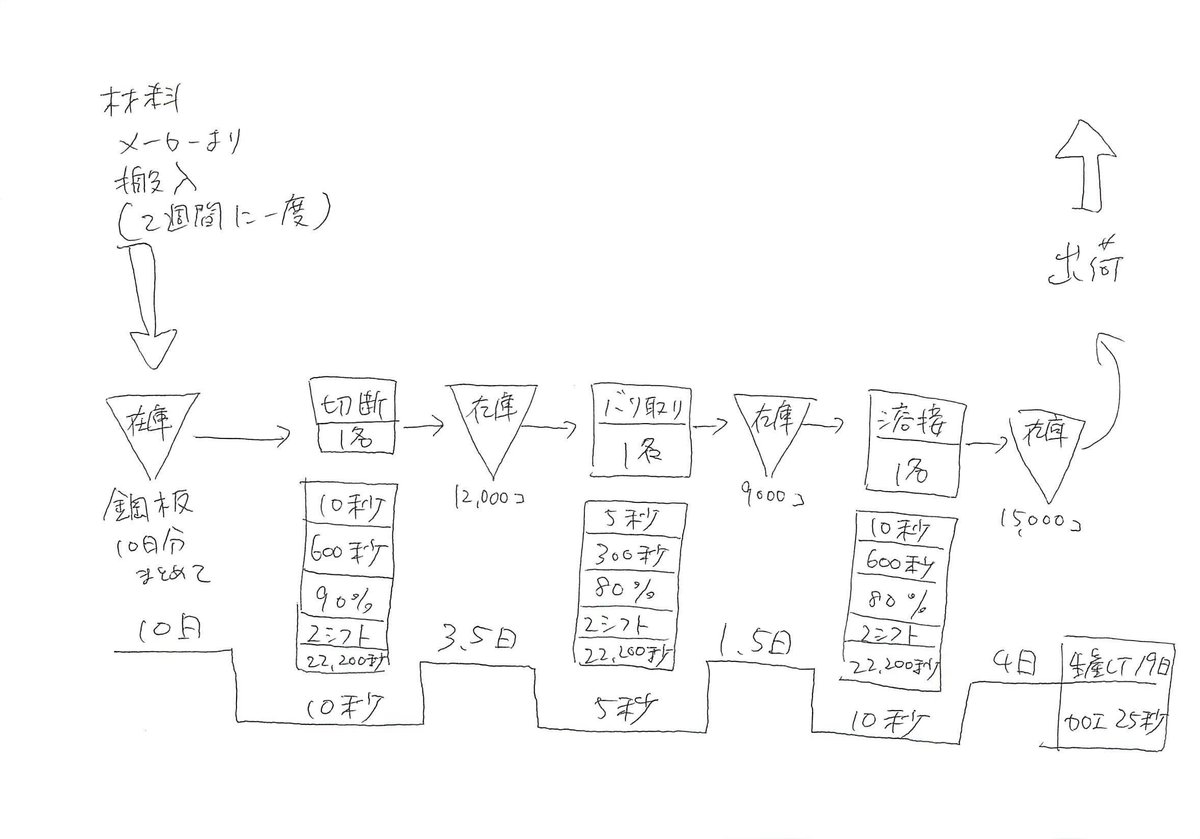

この工程は、さきほどのたった四つの道具によって、次の図のようにノートに記載されます。「棚卸」とは要するに、中間在庫と考えてください。あなたは、切断工程とバリ取り工程のあいだに12,000個の中間在庫が、そしてバリ取り工程と溶接工程のあいだに9,000個の中間在庫があることを、工場見学から明らかにしたとしましょう。

いきなり、工程が視覚化してきました。

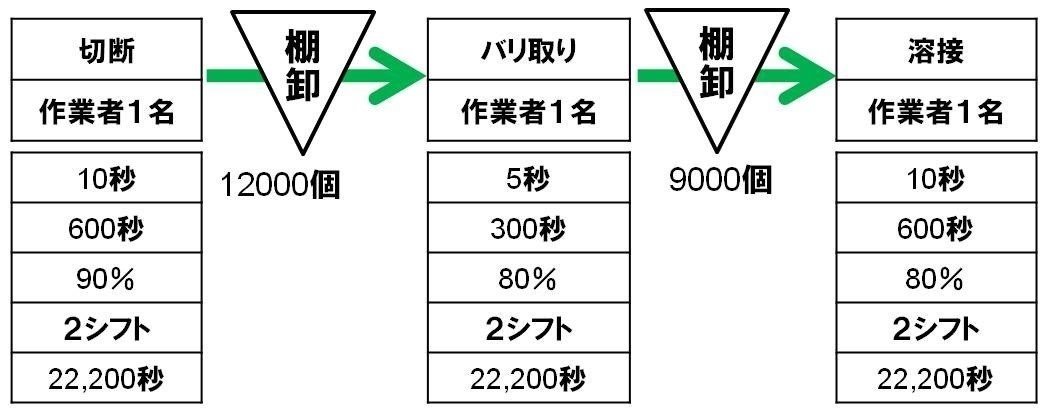

(2)サイクルタイム(加工時間)とリードタイム(工程リードタイム)を追加する

さらに、このあとに、サイクルタイムとリードタイムを追加しましょう。サイクルタイムとは、加工の時間であり、リードタイムとはその工程から次の工程に何日かかって運ばれているかを示すものです。

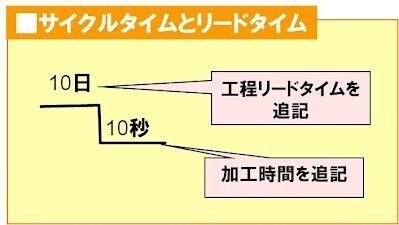

ここで、さらに上流と下流の情報を調べてみましょう。「材料の搬入」と「出荷」を加えていきます。

書き方の要領は同じです。材料が何日に一度運ばれてくるか、そして、製品が何日に一度出荷されるかを加えていけばよいのです。このサンプルでは、材料が10日に一度運ばれており、かつ出荷は4日に一度なされているとしています。そこまで加えると、こうなっていきます。

工場の視覚化がより進みました。あなたのノートには、上記のような図が出現したはずです。できれば、実際に手を動かして書いてみてください。こうやって視覚化できるという感じをつかんでいただきたいのです。

さて、ここでいきなり驚きの事実がやってきます。上の図で、「生産リードタイム」というところがあります(凸凹の凸のところです)。これを合計すると、19日です。それなのに、加工時間はわずか25秒です。なんと、この工場は、たった25秒の実質加工時間のものに対して、19日ものリードタイムがかかっているのです!

工場を視覚化すると、いきなりコスト削減のアイディアが浮かんできそうです。

・調達・購買担当者のためのサプライヤ工場の「見える化」

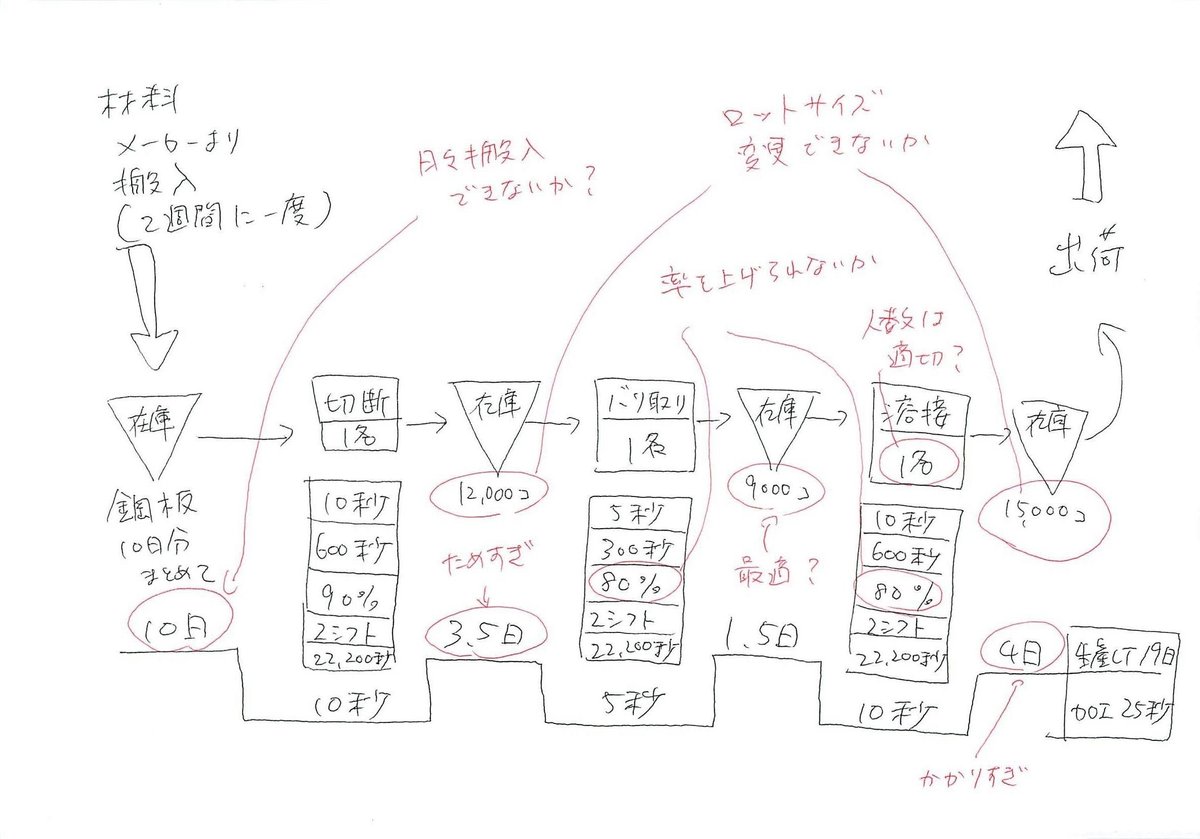

さきほど説明したバリューストリーミングマップは、実際にはこのように手書きで作成します。

かなり汚い手書きの図で恐縮ですが、実例を見ていただきたかったのです。

このように視覚化すると、見えてこないでしょうか。改善の萌芽が。そして、コスト低減の案が。私がここから追記した内容は次のとおりです。

まず、

① 都度搬入:材料が10日に一度しか運ばれてこない。このサイクルは改善できないか。サプライヤが使っている材料メーカーにお願いして、10日サイクルをもっと短くできれば工程全体が短くなる。

② 稼働率向上:たとえば切断工程は、次工程に製品を渡すまでに3.5日のインターバルを置いている。これはもったいない。縮められないか。稼働率をもっと上げるなどして効率化できないか。

③ 人数の変更:溶接工程では1名で作業しており、時間もかかっている。人数を追加することでサイクルタイムを上げることができないか

④ ロットサイズの変更:それぞれの工程でのロットサイズが大きすぎる。段取りは多くなるものの、少ロット生産によってリードタイム全体の短縮を図ることはできないか。

というアイディアを書いています。

5-C 定性的管理手法

・調達・購買担当者のための工場定性的管理手法

今回は、「生産・ものづくり・工場の見方」のC「定性的管理手法」です。

ものごとには定量的な側面だけではなく、定性的な側面があります。

しかし、この定性的な側面というのがややこしいものです。たとえば、生産現場では必ずいわれる「5S」があります。整理・整頓・清掃・清潔・躾。これを徹底することは、たしかに工場の優位性に結びつくに違いないでしょう。

だけど、それがどうコスト低減につながるのでしょう?

サプライヤの工場に行くときに、5Sを確認せねばならないといわれます。サプライヤのモノづくりの意識レベルがどの程度のものなのかを、5Sの尺度を使って推し量れというわけです。先輩バイヤーたちもよくそう言います。

けれど、調達・購買担当者からすると、それが正論とわかりつつも、5Sがなぜ大切で、かつどうやって5Sのレベルを見ればよいのかがわからないというのが本音でしょう。

たしかに、生産管理・生産技術部門にとっては、専門的な5Sの知識は必要でしょう。しかし、私たちはモノを買う調達・購買担当者であり、生産管理の専門家ではありません。

そこで、私たちは、5Sを割りきって考えてみる必要があるでしょう。

つまり、5Sの目的、改善の目標は

・在庫削減によるコスト低減

・固定費削減(作業者削減によるコストの低減)

にあると割り切るのです。

5Sがなぜ必要なのでしょう。それは究極的には、工場にたまる在庫を減らし、また作業効率(作業環境)をあげることで、作業者が減って全体のコストが下がることにこそ意味がある、と考えるのです。

もちろん、5Sの徹底は、それ自体に価値がある、という言い方もできるでしょう。

しかし、ここでは簡略的に「コスト低減」に目的を置いてみましょう。

そこで、具体的にはサプライヤ工場をどうやって、5S観点で眺めればいいのでしょうか。

・在庫削減と固定費削減につながるか考えながらチェックする5Sポイント

ここから5Sのチェックポイントを述べていきます。ただし、繰り返すと、5Sのための5Sであってはいけません。調達・購買担当者の立場からは、その工場が5Sを徹底することで、在庫や固定費が低減するかどうかを失念しないようにしてください。

1.整理:必要なものと不要なものを区別、また不要なものを処分すること

チェックポイント:

l 必要なものと不要なものが区別されているか

l 不要なものは「判断基準」「処理判定者」「廃棄までの保管期間」「廃棄承認者」が定められているか

l 作業(仕事)が終わったら何も残らない状態になっているか

2.整頓:必要なものを使いやすい場所にきちんと配置すること

チェックポイント:

●職場の人たちが、人に訊かずに(探さずに)物を見つけることができるか

●頻度の多いものは近くに、少ないものは遠ざけるなどの工夫がなされているか

●区画線が引かれているか、守られているか

●「完成品」「保留品」「不良品」の区分がなされているか

3.清掃:道具類や職場をきれいにして、いつでも使えるようにすること

チェックポイント:

●作業が終わったらすぐに清掃することになっているか、清掃が日常化しているか

●1回1仕事の原則が守られているか

●機械設備清掃の目的(「安全確保」「精度維持」「稼働率向上」「寿命向上」)が共有されているか。清掃・点検しながら、設備をきれいにしているか

4.清潔:きれいな状態を保ち、きれいにしようとする気持ちを共有すること

チェックポイント:

●床を清掃業者に委託する場合は、仕上げ具合を文章で提示しているか(清掃の仕方をルール化しているか)

●汚れが目立つように色の工夫がなされているか

●突発的な床汚れなどに対応できるか

●高所(2m以上)清掃に工夫はなされているか

5.躾:職場のルールを順守すること

チェックポイント:

●作業者はあいさつをしてくれるか

●作業者の言葉遣いは適切か

●正しい服装(帽子・耳栓等)をしているか

●工場全体で5Sを維持しようとする試みがなされているか(工場長自らが推進しているか)

●ルールや規範が明確になっているか

たとえば、整頓のなかに「職場の人たちが、人に訊かずに(探さずに)物を見つけることができるか」があります。もちろん、物を見つけることができなければ、それは生産性の低下につながります。コストアップそのものです。整頓とは単なる精神主義ではなく、具体的なコスト影響のあるものなのですね。

定性的観点なので、定性的な言い方をすると、キレイな工場の製品は総じて品質が良く、利益率も高いものです。キレイさは定量化できないので、統計上の正否は問わないものの、工場自体をショールームとしてお客に見てもらうことによって、受注にもつながる工場運営までできれば理想です。

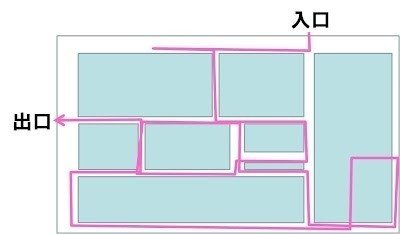

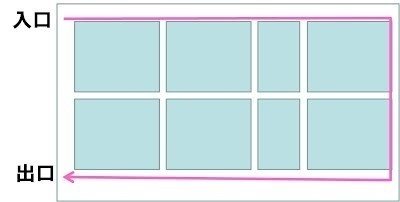

・工場内のモノの動き

また、定性的観点としては、モノの動きに注意しましょう。いくつかの工程を経て生産物は完成します。その工場内物流がめちゃくちゃでは、同じく非効率的です。ここでも、その工場内物流の改善によって、在庫や固定費が低減するかどうかを念頭に置いてください。

当然ながら、複雑な動線ではいけません。理想はU字になっていることです。

加えると、入口付近に有休設備や、ごくまれにしか使用しない設備を置いている場合も非効率化につながります。これは難しいことではなく、調達品の生産を追っていくなかで、指摘しやすいポイントです。

さらに、この工場内物流の途中段階において在庫(仕掛品)が発生していることがあります。これは前節のバリューストリーミングマップで説明した通り、少ないにこしたことはありません。ただし、事情によって在庫が生じてしまうこともあるでしょう。そのようなときにも在庫を減らす工夫がなされているかをチェックしてみてください。

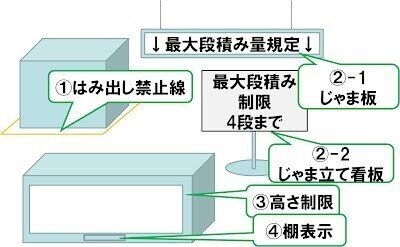

これらは物理的な制約を加えることで、在庫を抑えようとする試みの例です。

①はみ出し禁止線:在庫範囲を規定

②じゃま板・じゃま立て看板:文字通り「じゃま」をすることで在庫量を規定

③高さ制限:②に同じく物理的な高さで在庫量を規定

④棚表示:なんでも在庫化しないように特定物のみを在庫として許可

また同業他社の工場を見学したことがあれば、比較することができます。もちろん、他社情報をペラペラ話してしまうことはご法度としても、すぐれたアイディアを示唆することはできるはずです。

・工場作業者の動き・環境

また、工場作業者の動きや作業環境も確認していきます。作業者の動きとして重要な点をいくつかあげておきます。

●工場作業者観察時のチェックポイント(1)身体

① 両手を使って作業をはじめ、両手を使って同時に終えているか

② ジグザグではなくなめらかな動作をして作業しているか

●工場作業者観察時のチェックポイント(2)工具・設備

③ 工具は作業者に近接しているか

④ 作業者が作業しやすい照度になっているか

●工場作業者観察時のチェックポイント(3)機能設計

⑤ レバー操作は作業者が姿勢を変えずにできるか

⑥ 工具類は作業者が持ちやすいものとなっているか

これらをチェックしてみましょう。

とくに作業者の作業が遅れることはコストアップそのものです。もし時間外の作業が発生してしまえば、工場は作業者に時間外割増率として数十パーセントもの上乗せ費用が発生します。また、休日に稼働してしまえば、指定休日割増率として、さらに高い上乗せ費用となります。

あまりに酷い生産状況であれば、サプライヤに

●「生産計画の精度向上計画」

●「生産性の向上(多人数作業化、治検具化、外注化、段取り時間削減)計画」

●「多能工化による作業効率の向上計画、負荷の平準化計画」

などを質問したうえで、作業者へのヒアリングしてみると実態が見えてくるかもしれません。

私たち調達・購買担当者の目的は、在庫や固定費が低減するかどうかを頭に置いた上での改善指導や指摘でなければならないと話をしました。ある公認会計士の先生は「コストという雨が降っている」と表現しました。工場はコストという名の雨が振り続けていると考えてください。その雨は、材料だったり、作業者だったり、設備だったりしています。その雨に濡れ続ければ、すなわち工場の生産時間が長ければ長いほど、コストが比例的にかかります。

そしてこのコストの雨をできるだけ回避するためのものとして、5Sがあり、動線改善であり、在庫量改善があると私は思うのです。雨に濡れ続けないために、調達・購買担当者がサプライヤに伝えることのできる内容は何か。私たちはそれをずっとずっと考えなければいけません。それがたとえ定性的なものであっても。

5-D TPMの生産指標

・工場見学の理由は何か?

工場見学に行くバイヤーがいます。なぜだろう、と私は思う。彼らは口を揃えて「工程を見るためです」と言います。なるほど、それは正しいのでしょう。どんなバイヤーだって、工程を知らずに設計者と話すことはできません。

そして、こう言います。「コストを下げるためです」と。どうやってコストを下げるつもりなのでしょう。そういうことを訊いたときに、必ず返ってくる言葉は「工程のムダとか、見積りとの差を指摘するのです」というものでした。

なるほど、それもあるかもしれません。でも、バイヤーはそれほどサプライヤーの工場の工程に詳しいのでしょうか。工場長やライン長が毎日のように改善しようと試みているラインを、バイヤーが一日行っただけで改善できるというようなことがあるでしょうか。

皮肉が過ぎたかもしれません。しかし、工程の絶対的な良さがわからなければどうなるでしょう。「ちょっと効率が悪いかもしれませんが、業界ではトップクラスです(=だから価格は妥当です)」と言われたらどのように反論すれば良いのでしょうか。

ここでは、工場見学をいかに数量的に、かつ容易にデータ収集するかを目的としています。バイヤーは、生産管理部員や品質管理部員ではありません。ほかに、バイヤーであるゆえに見るべき観点があるのではないでしょうか。しかも、はじめて見たサプライヤー工場でも、他と比較できるほどの簡便さで。そのような自分自身の願望から実践していた方法を披瀝します。

しかし、まずは、話を理解していただくために、サプライヤー工場の役割から解説していきます。

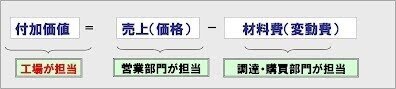

サプライヤーの工場とは、何を役割としているのでしょうか。それは簡単にいうと、付加価値を最大化するためです。これについては、さまざまな意見があることと思います。しかし、工場も企業体の一部である以上は、価値の最大化を目的とするのです。

では、付加価値とはなんでしょうか。スループットなどの類似表現もありますが、ここでは付加価値と呼んでおきましょう。付加価値とは、価格から変動費(主に材料費)を差し引いたものです。

こうやって整理してみましょう。工場は、付加価値を最大化することを役割とすると言いました。売上が営業部門です。逆に、調達・購買部門は材料費を最小化しようとするのです。

高く売れるように営業部門は頑張り、材料費を調達・購買部門が下げる。そうすると、付加価値は高まります。ここで誤解してはいけないのが、付加価値とは営業部門と調達・購買部門の結果として自動的に求められるものではないということです。材料費が低くなっても、工場が良い品質のものを生産できなければ、営業部門は高く売ることができません。もちろん、工場が不良ばかり出せば、調達・購買部門が頑張っても材料費は高くなっていくでしょう。そのように有機的につながっているのです。

このように各役割を持って、自部門の責任を全うしようとするのです。

・工程の付加価値分析

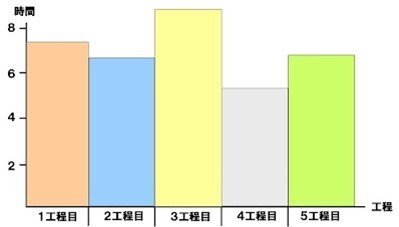

さて、ではその付加価値をどのように見ればよいでしょうか。ここで私がお勧めしたいのが、工程の加工時間調査です。各工程の加工時間を調査するとは古臭く、しかもこれまでとさほど変わらない手法だと思われたでしょうか。私が勧めるものは、このようなものです。

ストップウォッチを持てだとか、QC7つ道具を用意せよ、だとかVA/VEだということは言いません。どんなバイヤーであっても(たとえ若手であっても)、誰もができる手段です。しかも定量的なものです。

さて、この図の作成手順を書いてみましょう。

1.縦線に「時間」と。横線に「工程」を記載する

2.工場見学に行けば、きっと工場の担当者にいろいろ訊けるだろうから、工程数を尋ねて分解する(この場合は5工程)

3.それぞれの工程でどれくらいの時間がかかっているかを調査する。

これだけです。ほら、誰でもできそうではないでしょうか。入社まもなくのバイヤーにもできるはずです。そうすると、いくつかのことに気づきます。

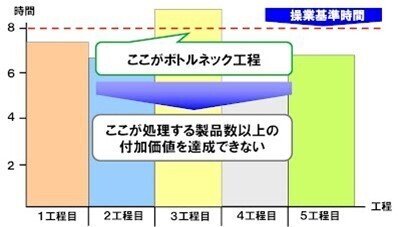

1.各工程にかかっている時間は均一ではない

2.3工程目はもっとも時間がかかっている

3.4工程目は逆に、時間が短い。

ここで、ロープを持った5人の子どもたちを想像してください。そして、その子どもたちはどこかでハイキングをしています。これは、DBR(ドラムバッファーロープ)として有名な考え方でもあります。ロープを持たない子どもたちであれば、バラバラに歩き出すでしょう。歩くのが速い男の子がいて、歩くのが遅い男の子もいます。歩くのが速い子どもだけを見れば、その速さをもっと上げたくなります。遅い子どもを無視して、速い子供の優位性ばかりが目に付きます。

しかし、これはハイキングです。すべての子どもたちが一緒にハイキングの終了地点までたどり着かなければ、そのハイキングは終わりません。そこで、子どもたちにロープを持たせて歩いてもらいます。すると、歩く速度が速い子どもは、先に行きたくなります。

しかし、ロープを握っている以上、最も速度が遅い子どものスピードに依存してしまいます。

これを、さきほどの工程にあてはめてみましょう。4工程目は、歩く速度の速い子どもです。だから、次々に工程処理をこなすことができます。そして、3工程は歩く速度が遅い子どもです。4工程目はロープを引っ張ろうとするが、3工程目の速度が変わらない限り、全体の速度が上がることはありません。

バイヤーが工場見学に行ったときに、まずこの工程による時間差異を見つけなければいけません。すると、これまで見えなかったことが見えてきます。たとえば、速い工程に注目し、それをさらに生産性(やスピード)を上げても、工場全体の生産性は向上しないことに気づくでしょう。それは、遅い工程の改善を伴っていないからです。

逆に、テトリスのブロックのように、前述の図を書き上げれば、まず3工程を改善するべきだと気づくでしょう。ロープを握っている子どものように、歩く速度が遅い工程を改善しなければ、意味がないからです。

そこで、改善の観点として、次の二つのものが導かれます。

1.3工程目のスピードをあげる

2.4工程目と3工程目の作業を統合する

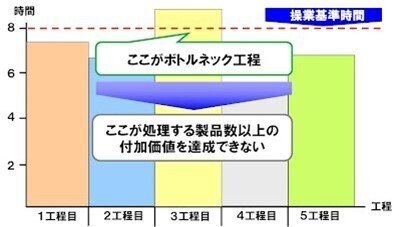

1.は当然のことでありながら、ときに失念されます。「3工程がもっとも遅い」、これをボトルネック工程と呼ぶことがあります。ボトルネック工程の処理速度をあげれば良い、という事実をまず心しておかねばならなりません。ときに、ボトルネック工程なのにもかかわらず、長い休憩をとっている工場があります。極端に言えば、ボトルネック工程は、昼休みも関係なくずっと生産(処理)を続けるべきです。それが全体の生産性に寄与するからです。

そして、2.は工程の統合です。4工程目の時間が余っているのであれば、3工程目を手伝う、あるいは作業を前倒しすることによって3工程目の短縮を図らねばなりません。もしかすると、結果として4工程目が現状よりも長くなってしまう可能性はあります。ただし、その場合であっても、3工程というボトルネックを改善することができれば、全体の生産性は向上します。

さらにこの次はどうするべきでしょうか。バイヤーにとって重要なのは、やはりコストの問題です。では、次に、このような工程を持っている工場をどのように評価していくかを説明していきましょう。

・工場の付加価値分析

DBR(ドラムバッファーロープ)の工程分析について述べましたが、この工程を、5人の子どもたちと見立ててください。

5人の子どもたちは、ロープを持ってハイキングをしています。ロープを持たずにハイキングしていれば、歩く速度の速い子どもが一番に到着するでしょう。遅い子どもは取り残されます。しかし、ロープを持っている以上は、同時にゴールせねばなりません。これは、生産にも通じるものがあります。

ロープを持たせずにバラバラに歩かせておけば気づくことはありません。しかし、ロープを持った子どもたちは、同時に、できるだけ速く、ゴールせねばならないのです。

逆に言えば、上記の例でいえば、第3工程を速くしなければ、工程全体の生産性が上がることはありません。

そこで、一つのことが明らかになります。

第3工程がボトルネック工程であり、ここが処理する製品数以上の付加価値を達成することはできないということです。

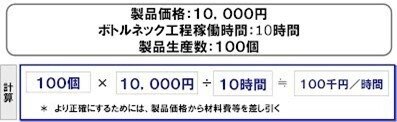

ここで工程の評価軸を導くことができます。たとえば、このような工程から生産される製品があったとしましょう。

製品価格は10,000円であり、第3工程は10時間稼働している。そして生産される製品数は100個。このような仮定を立ててみましょう。

そうすると、上記の数式をあてはめることができます。ボトルネック工程がキーになっているので、極端にいえば、ボトルネック工程以外を改善しても全体の生産性は上がらないということです。

考えてみてください。各工程はロープを持った子どもたちなのです。歩くのが速い子どもの速度をよりあげたとしても、全体の速さは変わりません。歩く速度の遅い子どもを改善しなければならないのです。

この工程は、ボトルネック工程が生産する数量以上の製品をつくることはできません。

そして、その付加価値は時間あたり100千円です。この工程は、1時間で100千円の価値を生み出すものなのです。

・工場の付加価値比較

さて、ここで一つの評価軸ができました。

工程の生産性を、時間あたりの金額で計算することができたので、これを比較することが可能となります。

このような工場があったとします。「工場A」という表現にしているものの、もちろん、「サプライヤーA」という表現で置き換えていただいて構いません。すると、これまで製品価格でしか比較できなかったところに、新たな視点が加わることになります。

工場Cは製品単価が9,000円で一番安い。それは実力以上の低価格見積りを提示してきているのでしょうか。それは違うでしょう。なぜなら、工場Cは他の工場と比べても付加価値は非常に高いからです。

工場Bはどうでしょう。製品価格は12,000円です。しかも、工場の付加価値は108千円/時間と、工場Cに比べても高くありません。これは、工場の実力もなく、それが製品の価格に反映されていると思うべきでしょう。

ボトルネック工程に注目してみれば、そこが生産する以上の付加価値をつけることができないことがわかります。そして、その稼働時間から、工程の付加価値を計算することができます。そして、その付加価値を他工場(他サプライヤー)と比較することによって、定量的な違いがわかるようになるのです。

・工程の「価値」分析

さて、ここから実際、バイヤーとしてその工程が「いくらの価値があるか」を確認する方法を見ていきましょう。つまり、「見積り」と「実際の工程」を比較するときに、高いのか安いのかを確認する方法です。

バイヤーが見積りとして、「加工費=90円」というものを受け取っていたとします。ここでは簡易的に、加工費とは労働者が何かを組み立てる工程としてください。つまり、機械は関与しておらず、何らかの部品を投入し、それを組み付ける(アッセンブリーする)製品を想定します。機械が動く工程(成形等)の価格分析はまた別途書きます。

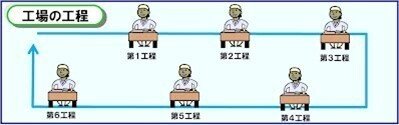

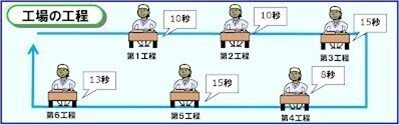

さて、このような工程があるとします。

何かの部品が投入され、それを第1~6工程までで組み付ける工程です。それぞれの工程には何でもよいから想定してください。たとえば、シールを貼り付けるとか、動作確認をするとか。それらの作業を6つの工程で行います。

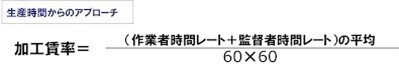

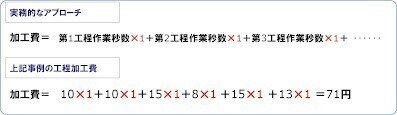

さて、この工程の「価格」を査定するには、一般的な計算としては次の式があります。

「作業者時間レート」「監督者時間レート」とは、もちろんその工場が彼らにかけているコストです。作業者が時間あたり3000円のコストがかかっていて、監督者が5000円のコストがかかっているとします。

作業者5人に、監督者が一人いるとすれば、

3000円×5+5000円=20,000円

がこの工程の時間コストです。

ここで、作業者+監督者=6人だから、

20,000円÷6人=3333円/人

が一人あたりの平均時間コストとなります。

上記の計算式では、これをさらに60×60=3600で割っています。これは秒あたりコスト(加工賃率)を求めるためです。すなわち、一人あたり3333円の時間コストがかかっている工程であれば、秒あたりコスト(加工賃率)は、次のように求めることができます。

3333円÷3600秒=0.93円/秒

つまり、作業者が1秒作業するごとに、0.93円のコストがかかっているのです。

しかし、この計算をすると、さまざまな困難が立ちはだかります。まず、作業者何人に対して監督者一人が存在するのかに、ばらつきがあります。また、作業者の時間あたりコストや、監督者の時間あたりコストを把握するのは困難です。工場やサプライヤーによっても違うし、しかもそれを聞き出すことができません。

では、どうすればよいのでしょうか。

私が勧めているのは、「工場作業者1秒あたり1円」で計算することです。

これは統計上のデータで示すことができない種類のものなので、「私の経験上からだ」としか言えません。しかし、これで実務的な支障はないのではないと思います。

これをさっそく使ってみましょう。

このような工程があるとします。ここで、面倒な計算はやめておいて、さきほどの「工場作業者1秒あたり1円」を使います。すると、このようにあっさりとこの工程を計算できます。

1秒あたり1円だから、単に作業秒数を足していくだけです。すると、この工程の妥当価格は71円だとわかります。

冒頭で、バイヤーが「加工費=90円」という見積りを受け取っていると言いました。しかし、この計算上は71円なので、20円ほどの「過剰請求」だということができます。

「工場作業者1秒あたり1円」という単純な指標は、簡易的ですがさまざまなことを教えてくれます。この過剰請求はどうすべきものでしょうか。

・過剰請求をどうするか

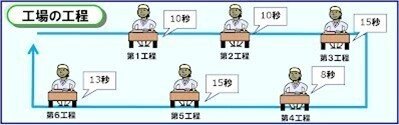

では、この過剰請求をどう考えたらよいのでしょうか。さきほどと同じこの図を見てください。

この例では、真ん中の3工程目以上の付加価値を達成できないと言いました。逆に、この3工程目が作業しているときは、他の工程は何もやることがありません。

しかし、他の工程にもコストはかかっているのです。

たとえば、上の図で言えば、4工程目の作業は速い。にもかかわらず、その分の空き時間にも作業者のコストは発生します。ということは、この工場としては、3工程目の時間、すなわちもっとも作業が遅い工程を基準にして客先にコストを請求するしかないのです。

ここで、もう一度、バイヤーが現場で立ち会った図に戻ってみましょう。

工場は、もっとも遅い作業を基準として客先に請求すると言いました。もっとも遅い工程は第3工程と、第5工程の15秒です。たとえば、第4工程は作業を短く終わらせていても、第3工程と第5工程が遅い以上は、どうしようもありません。

そこで、この工場では、15秒を基準として見積りを作成するしかありません。それはすなわち、こういう計算です。

15秒×6=90秒

この分のコストをバイヤーに提出するのです。先ほど私が述べた「工場作業者1秒あたり1円」を使うならば、90円となります。まさにこれは、バイヤーが当初受け取っていた見積りの90円と合致します。

つまり、私が「過剰請求」と呼んだものは、サプライヤー工場にしてみると必然のことだったのです。特定の工程が速くても、遅い工程を前提にするしかない。

では、これに対してバイヤーはどうすればよいでしょうか。ここに私は明確な答えを持っていません。「そんなの知るか。作業した分だけしか払わない」という態度もあるでしょう。しかし、私はどうしてもここで教科書的な内容を述べます。それは「バイヤーとサプライヤーの利害が一致した、このようなときこそ、一緒に改善活動に取り組め」ということです。

たとえば、

第3工程と第5工程の作業の一部を第4工程に移管し、スピードを平準化することはできないか

第3工程と第5工程のなかで、こちら(バイヤー企業)が仕様を変更することで軽減できる内容はないか

スピードを平準化するために、作業の一部を外注化することはできないか

などということをサプライヤーとともに考えるのです。これは簡単ではありません。しかし、バイヤーがサプライヤーとともに利益共同体になるということは、ここまでの内容を含む、と私は思います。

昨今、「サプライヤーの工場に技術指導を行い、生産性を改善する」と多くの企業が宣言しています。ですが、ときにその指導内容はトンチンカンなことも多くあります。私が知っている例では、全体の生産性に寄与しないところを必死にスピードアップしようとしていました。しかし、重要なのは、生産性のキーであるボトルネック工程を改善することです。

サプライヤーは「過剰請求」をしているのではありません(してくる場合もあるけれど)。そうではなく、その多くは過剰請求せざるをえない「必然」が眠っているのです。その必然を呼び起こし、サプライヤーとともにほんとうの改善活動に身を捧げたい。

工場見学はそれほど可能性が広がっているものなのです。

5-E 工場見学・監査

・調達・購買担当者のための工場定量的管理手法

今回は、「生産・ものづくり・工場の見方」のE「工場見学・監査」です。いよいよこの「調達・購買の教科書」も最後の項目となりました。

工場見学・監査では、これまで説明した生産系知識を実際に現場で確認することとなります。

<工場やレイアウトに関して>

1.工場内の通路や床は整えられているか

●生産エリアと通路をわける区画線があるか

●床面テープはまっすぐか。汚れはないか

●モノや台車がはみ出していないか

2.5Sはできているか

3.在庫の工夫はなされているか(置き場・取り出し等)

4.工場のレイアウトが定期的に見直されているか

●材料搬入から出荷までがU字になっているか

●将来の増産に備えた空きスペースがあるか

●また逆に不要な過剰スペースがないか

5.作業者が作業しやすい配置となっているか

<作業者に関して>

●工場のなかで(必要にもかかわらず)マスク類を未装着の作業者はいないか

●耳栓着用管理区分において未装着の作業者はいないか

●着帽が必要な箇所で未装着の作業者はいないか

●手袋・安全靴・ヘルメット等が必要な箇所で未装着の作業者はいないか

●作業着はばらついていないか

●完成品・仕掛品を地べたに置いていないか

<工場管理に関して>

1.工場内の各種目標を作業者が理解しているか

2.生産管理表は定められた時間に記載されているか

3.廃材管理は適切になされているか

●廃材のボックスからモノがあふれていないか

●分別収集がなされているか

4.作業標準書は整えられているか

●作業者は作業標準書を理解し、それにそって作業しているか

●作業者の使用言語にあった作業標準書になっているか

●わかりやすい作業標準書になっているか

5.計測器・設備等の点検をしているか

<生産に関して>

●計画した生産量を達成しているか

●計画した段取り時間を達成しているか

●少人化できる工程がないか、自動化できる工程がないか

●逆に人員が不足している工程がないか

●各工程のサイクルタイムにバラツキがないか

●異常に大きなロットサイズになっている工程はないか

●ボトルネック工程は把握され、短縮化や稼働率をあげる工夫がなされているか

●不良率が異常に高い工程はないか

<安全の確保に関して>

●定期的に安全避難・誘導訓練、消防訓練、安全巡視・指摘を実施しているか

●避難経路に避難障害になるものを置いていないか

●シャッター周辺に閉鎖障害となるものを置いていないか

●避難用誘導灯の位置は適切で、切れていないか

●作業者全員が避難経路を把握しているか

●物の落下、転倒に対策がうたれているか

<その他>

1. 明るく、清潔な玄関になっているか

2. 工場見学のお客から話しかけられた工員は、適切な説明が可能か

3. 工場長は工場の生産に詳しいか。現場任せにしていないか

4. 作業者は清潔な作業着を着用しているか。汚れは目立っていないか

5. 作業者が出社できなかった際のバックアップ体制はできているか

ここで、<工場管理に関して>「4.作業標準書は整えられているか」について補足しておきます。よく見られる事象は、

●標準書の手順と、実際の手順があっていない

●標準書の手順をそもそも作業員が知らず、やっていない

●標準書に書かれていない作業がある

といったことです。それでは作業標準書の意味をなしませんので、まずは作業標準書と実際の作業の合致性について見てください。加えて、その作業標準書と使用法についてのチェックをするのであれば、下記を注意してください。

① 外国人作業者対策:日本語の作業標準書のみではなく、それぞれの作業者が読める外国語の作業標準書が用意されているか

② 内容の容易さ:内容が複雑ではなく明確か。また、文字が大きく読みやすいか。一定期間ごとに改定されているか

③ 新人への教育:新人に説明がなされているか。必要時に見ることができる位置に置かれているか。

・単に工場を見に行くだけではなく

調達・購買担当者として単に工場を見に行くのではなく、生産現場から得たヒントをコスト削減につなげる努力を怠るべきではないと繰り返し説明してきました。最後にご紹介するのは、現場でサプライヤと一緒になってコスト削減を推進するツールです。これは「仕様VA/VE、工程改善提案書」と呼ぶものです。

可能であれば、工場見学にいった際に、調達・購買担当者の口から、生産現場を単に見せてもらうだけではなく、そこで見つけたVA/VE案や工程改善提案をコスト低減に結びつけていきたいと説明しましょう。そして、この「仕様VA/VE、工程改善提案書」を両社で何十部もコピーして保有しておき、両社でアイディアを出すのです。もちろん、調達・購買担当者が考えるVA/VE案や工程改善提案はほとんど使えないものかもしれません。しかし、アイディアを出さないことにははじまりません。