コーティング用のアニロックス仕様を決める方法

1.はじめに

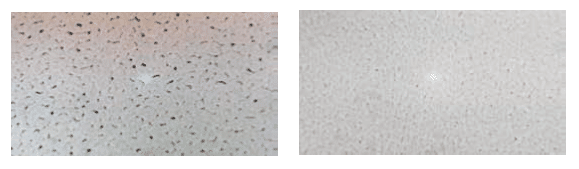

サプライヤーが推奨したアニロックスロール(アニロックス)仕様を選択したものの、「ニスや白インキ、粘着剤のコーティングで、塗布量が多すぎるまたは少なすぎるといった不具合が原因で製品ロスが生じた」といような、期待していた結果が得られなかったというケースは珍しいことではないようです。実際、白色度の不足、隠蔽性の不足、滑り角の不足、光沢の不足、粘着強度(剥離試験)の不足等は頻繁に発生している事案だと考えられます(画像1)。

(画像1)塗布量による違い(左:失敗例 右:成功例)

(左)塗布量が不足または不均一なためピンホールが多い白ベタ (右)塗布量が足りており、レベリングも良好な白ベタ

このような場合、顧客の要求仕様を満たすことができず、当然の結果として検収承認も得られなくなってしまいます。トラブルやロスを回避するためには安定して良好なコーティングを実現し続ける必要がありますが、それには感覚に頼らず、適切な情報を把握することが重要となってきます。今回は、コーティングに用いるアニロックスのセルボリュームを予測計算する際に注意すべき事項について考察していきます。

2.アニロックス仕様を決める上で必要な情報

最終的な製品に求められる機能を踏まえたうえでアニロックスのセルボリュームを決定する過程には、いくつか踏むべき段階がありますが、その最初の段階において、各種の情報について理解を深め、どの情報が重要かリストアップして記録に残すことが重要です。そして必要なデータを入手したらサプライヤーと協力して必要な線数およびセルボリュームを計算することとなります。以下では、必要なセルボリュームを計算するうえで重要となる情報を説明します。

2.1 塗布量の目標数値

どのくらいの面積にどのくらいの量を塗布するかを決めておきます。塗布量の目標数値は一般的に、平方メートルあたりのグラム数(gsm)や塗布被膜の厚みとしてミクロン単位で表されます。また、米国等では連(米国では500枚)単位での重量で表す場合もあります。目標数値が明確に指定されている場合はその数値を目標としますが、目標数値が、例えば1.6~2.0g/m2等のように範囲で指定されている場合、一般的には中央値として1.8g/m2をターゲットとします。

2.2 塗布重量

塗布重量には乾燥重量(ドライ)と湿重量(ウェット)の2つがあります。乾燥重量はインキやニスが被印刷体上で乾燥した後に残る物質の重量を指し、湿重量は水性インキまたは溶剤インキ等が乾燥工程に入る前の重量を指す(UVインキの場合、乾燥して揮発させるプロセスではなく、紫外光による架橋結合を利用して硬化させるプロセスですので基本的に重量は変化しません)。水性インキや溶剤インキに含まれる固形分は常に把握しておくことが大切です。

2.3 コーティングの種類

インキ/ニス/粘着剤には、水性ベース、溶剤ベース、油性ベース、アルコールベース、UV硬化型、といった種類があります。使用するコーティングの種類よっては腐食等の悪影響をアニロックスに及ぼす場合がありますので、使用するコーティングの種類を確認しておきます。

2.4 コーティングの材料

コーティングするものにはインキ/ラミネート/接着剤/ニス/シリコンなど塗布するものが何であるかを確認します。

3.アニロックス仕様に必要な情報の検証

3.1 コーティングの仕様

コーティングの仕様に関する各種データを確認しておきます。

固形分パーセンテージ:固形成分の含有率のことです。つまり、転移可能な粘度で塗布されたコーティングのウェット被膜が乾燥して被印刷体上に残留する固形成分の、ウェット被膜に対する量を意味します。仕様書等に固形分パーセンテージが記載されている場合でも、希釈剤を添加するとパーセンテージは変化するので注意が必要です。希釈により粘度が下がると塗布されるウェット被膜における固形成分の含有率も低下し、被膜が乾燥した際に残留する固形分量も少なくなります。

重量:転写するコーティングの1リットルあたりの重量を確認します。希釈剤を添加する場合は1リットルあたりの重量は変化します(一般的には希釈剤の添加によって1リットルあたりの重量は軽くなります)。コーティングの種類によってはさらに別の液体を添加して使用するものもあるので確認が必要です。

pH値:水性コーティングの場合、低いpH(5.0未満)および非常に高いpH(11.8超)は、アニロックスの腐食につながる可能性があります。この場合、アニロックスの土台となるベース部分に腐食防止のバリア層を形成する工程を加えて耐腐食性を強化させると腐食しにくくなります。

粘度:インキ/ニス/粘着剤の粘度仕様を把握することで適切なリリース性を実現するアニロックスのセル形状判断することができます。転写速度にもよるが、経験上、粘度が高ければ高いほど、30°セル、45°セル、トライヘリカル(斜線状)といった形状が推奨されます。希釈剤を添加する場合、粘度が低下します。そのため、実際に印刷が可能な状態における粘度とコーティングの入荷時の粘度の差を認識しておくことが重要です。

3.2 既存のコーティングの重量

特定の製品に対して既にコーティングの使用実績がある場合、その目標数値を確認しておきます。この数値が、新しいコーティング重量の目標数値を実現するために必要なアニロックスセルボリュームの予測に参考となる場合があります。

3.3 既存のアニロックスの種類

近年ではアニロックスのほとんどがセラミック製ですが、クロム製のアニロックスもまだ入手可能です。クロムのアニロックスはセラミックのもとリリース性が異なるため、既存の使用条件を参照してセルボリュームを決める際は、使用中のアニロックスとの種類の違いを確認しておきます。

3.4 既存のアニロックスの線数/セルボリューム

現在使用中のアニロックスの線数とセルボリュームの情報があれば、履歴とサンプルに基づいてデータを検証して新しいジョブに対する予測をすることが可能です。

3.5 セル形状

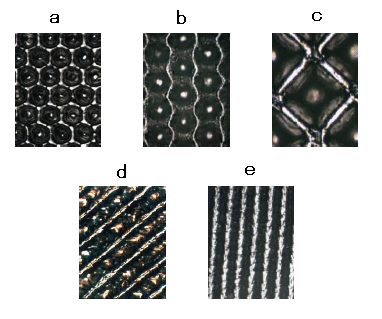

最も一般的なセル形状は、60°セル、30°セル、45°セル、トライヘリカルです(画像2)。通常、アニロックスサプライヤーは、粘度/塗布量の相関関係や転写速度等に応じて適切なセル形状を推奨できます。

画像2 セル形状の種類。

(a)一般的な60°セル:セルは1つひとつが区切られている「クローズド」セル (b)30°セル:水平方向のセル壁が低く、流動性のある「セミオープン」セル (c)45°セル:型で成形していたクロムアニロックスの時代によ

く見られたセル形状 (d)トライヘリカル(45°):流動性が高く、転移効率が大きい「オープン」セル (e)トライヘリカル(89°):流動性が極めて高い「オープン」セル

3.6 転写方式の種類(フレキソ/グラビア)

転写の過程でプレートが介在する場合、種類はフレキソ転写とみなします。この場合の転写効率を19~23%です。転写の過程にプレートが介在せずアニロックスから被印刷体へ直接転写される場合(フレキソ印刷機で行っている場合でも)、種類はグラビア転写とみなします。この場合の転写効率は39~43%です。転写方式の種類により転写効率が2倍または半分になるため、アニロックスの仕様を決める上でこの違いは必ず確認します。

3.7 駆動速度

ここでは、駆動速度を同速駆動と変速駆動の2つに分類します。

同速駆動(1:1比率)では、アニロックス表面が転写対象の表面速度と一致します。フレキソ転写の場合はプレート表面の速度、グラビア転写の場合はニップ表面のウェブの速度と一致します。同速駆動では基本的な計算に影響はありません。

変速駆動では、プレート表面やニップ表面のウェブとの速度が異なります。変速駆動の場合、転写量に与える変化を考慮する必要があります。以下では、アニロックスに詰まりや汚れがないと仮定して、変則駆動と転写量の一般的な相関関係を説明します。

①アニロックスの回転方向とウェブの流れ方向が一致しており、回転が増加している場合(ウェブより速い)、コーティング塗布量は多くなります。 ②アニロックスの回転方向とウェブの流れ方向が一致しており、回転が減少している場合(ウェブより遅い)、コーティング塗布量は少なくなります。 ③アニロックスの回転方向とウェブの流れ方向が逆向きであり、回転が増加している場合、コーティング塗布量は多くなります。 ④アニロックスの回転方向とウェブの流れ方向が逆向きであり、回転が減少している場合、コーティング塗布量は少なくなります。

3.8 転移量制御(メタリング)

アニロックスのセルに供給されたインキやニスはドクターブレードまたはゴム製のメタリングロールによって一定量に制御されます。どのようなメタリングを行っているか確認しておきます。ドクターブレードを用いないツーロール方式では転移量が安定せず、アニロックスのセルボリュームに基づいて正確にコーティング量を予測することが難しくなります。また、転写速度、ロール圧、およびゴムロールの硬度により、コーティング重量が変動する可能性があります。それとは対照的に、ドクターブレードを用いるチャンバードクターブレード方式やリバースアングルドクターブレード方式では、転写速度が変化しても一貫した転移量を実現できます。

ただし、ツーロール方式において、アニロックスセルボリュームからコーティング量を予測することは難しいものの、印刷物から転移量を計算すること自体は可能で、また機能試験も可能です。ドクターブレードを使用する方式ではサンプルを使用して目標転写量を決めることが可能です。

3.9 被印刷体

被印刷体の構成や構造も確認します。基本的構造(クラフト紙、コート紙、フィルム+フィルム、フィルム+紙、BOPP等)を把握することは、コーティングの受容性を予測するうえで極めて重要です。被印刷体の材料の変更等によって被印刷体の構造が変わると、コーティング重量が大幅に変わり、目標の乾燥重量を実現するのに必要とされる塗布量が大きく変わる可能性があります。

以上、アニロックス仕様を決める上で必要な情報を説明しました。正しい情報と正しい計算による予測によって均一で正確な量のコーティング塗布を行うことが重要です。次項からは、間接転写方式(フレキソ)と直接転写方式(グラビア)のそれぞれの場合で求められるコーティングの乾燥重量からいかにしてセルボリュームを計算していくかについて記していきます。

4.コーティング重量とセルボリュームのケーススタディ

ここからは、実際のコーティングデータを評価して、各種情報を入手し、セルボリュームを計算する方法を例示していきます。また、コーティング重量の目標値が具体的に定まっていない場合に用いる、「バンデッドロール」を使用した方法やサンプル評価についても言及します。正しい情報を集め、コーティング重量の目標値を明確にすることで、セルボリュームを計算できることは前記に述べました。実際に印刷を行わずに計算することが可能であり、以下はそのために必要なデータのリストです。

・コーティング重量の目標値(乾燥重量)

・固形分パーセンテージ

・転写効率

・液体重量(1リットルあたり)

以下に1つの例を挙げ、必要な情報がすべて揃っていると仮定し、ここから必要とされるアニロックスセルボリュームを計算してみましょう。

4.1 セルボリューム計算方法 例1(水性ベースのコーティング)

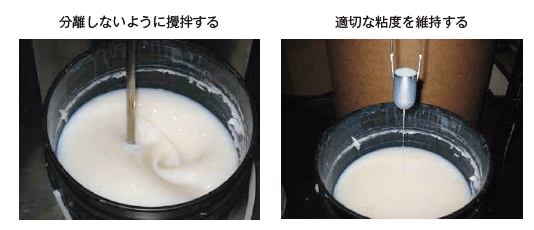

例1 転写方法:フレキソ、水性ベースコーティング重量目標値(乾燥重量):1.6~2.0g/m2、固形分パーセンテージ:50% 転移効率:20% 液体重量(1リットルあたり):1.10kg

コーティング重量の目標値が1.6~2.0g/m2と幅があります。この場合、具体的な目標値が必要なので、ここでは中央値の1.8g/m2をデフォルトの重量として設定します。固形分パーセンテージは50%であり水性ベースのコーティングでは希釈剤は加えずそのまま使用すると仮定します(希釈する場合は計算方法が変わるので必ず確認します)。転写方式はフレキソ、転写効率は20%です。1リットルあたり重量は1.10kg(テクニカルデータシート等で確認)。この場合計算方法は、

【1.80g÷0.5(固形分50%)÷0.2(転移効率20%)÷1.10kg=16.36cm3/m2】

となります。目標値を1.6、1.8、2.0gに変えた時に計算されるセルボリューム値を表1に示します。

表1を見ると、コーティング重量の値(1.6、1.8、2.0)の数値変化が、結果的に大きなセルボリューム値の差となって表れることに注意して下さい。目標重量は常に正確な数値で示すように心がける必要があります。目標重量が曖昧だと必要なセルボリューム値も曖昧になってしまいます。

4.2 セルボリューム計算方法 例2(溶剤ベースのコーティング)

例2 印刷方式:グラビア、2液混合、溶剤ベースコーティング 2液を混合した成分と溶剤の希釈率1:1 重量目標値(乾燥重量):2.0g/m2 固形分パーセンテージ:70% 転移効率:40% 液体重量(1リットルあたり):1.14kg

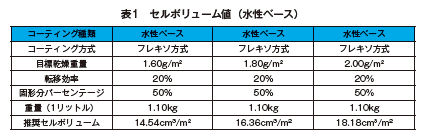

例2を見て気づくのは、2液混合タイプの溶剤ベースのコーティング、という点です。こうしたコーティングの場合、各成分の混合量についてのレシピと、3番目の成分である溶剤を追加する際の希釈の手順が付属しているはずです。コーティング重量は、2.0g/m2という具体的な目標が設定されています。MSDS/テクニカルシートの固形分パーセンテージは70%ですが、溶剤ベースのコーティングでは希釈して粘度を下げて使うケースがほとんどです(画像3)。

画像3 2液混合溶剤ベースのコーティングにおけるポイント

このコーティングでは、2つの成分を適切な比率で混合し、溶剤を追加して希釈します。2液を混合した成分と溶剤は1:1とあるので、固形分は35%に下がることを示しています。最終的な固形分パーセンテージと1リットルあたりの重量を正確に把握するには、3つの成分それぞれの1リットルあたりの重量と、また各成分をどのような比率で使用するのかを明確にする必要があります。転写方式はグラビアです。フレキソ印刷機を使用している可能性はあるが、プレートやスリーブが介在せずにアニロックスから被印刷体に直接転写しています。このコーティング例における2液はベース液と架橋剤であり、その混合比率は9:1です。そこから溶剤で1:1の割合で希釈します(溶剤は酢酸プロピルとします)。ベース液と架橋剤は同じ固形分パーセンテージを持っているので、2液による混合液が溶剤によって希釈されると、完成した液体の固形分パーセンテージは35%になります。

・ベース液:固形分70%、1.14kg/L・架橋剤:固形分70%、1.20kg/L・ 溶剤(酢酸プロピル):固形分0%、0.87kg/L

まず、成分比率9:1をそれぞれの重量に掛けます(9×1.14+ 1×1.20)。次に、希釈液である溶剤を同量分(10×0.87)足して合計を20で割る(20.16÷20)と、1リットルあたりの重量が導き出せます。20で割るのは、すべての成分の混合比率が9+1+10だからです。したがって、【9×1.14+1×1.20+10×0.87/20=1.008】となり、1リットルあたりの重量は1.008kgであることが把握できました。固形分35%、乾燥重量2.0g/m2、から必要となるセルボリューム値の計算式は、

【2.00kg÷0.35(固形分35%)÷0.4(転移効率40%)÷1.008kg=14.17cm3/m2】

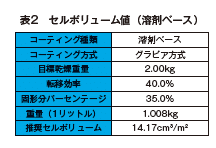

となります。表にまとめると下記の通りです。

表2 セルボリューム値(溶剤ベース)

上記の説明の通り、ベース液と架橋剤を混合してさらに希釈するような場合、それぞれの重量と固形分パーセンテージの確認も重要です。

4.3 バンデッドアニロックステスト

実際に印刷機で使用されるコーティングの最終的な乾燥固形成分量と1リットルあたりの重量についての正確なデータを得ることは非常に重要です。テスト中に別の添加材や希釈剤を大幅に追加する場合、数値を記録して再確認し、印刷機で使用される最終混合液のデータを用いて計算します。コーティング量の目標値が手元にない場合、物理的なサンプルを用意して計測する方法があります。

サンプル取得には、既存のアニロックスを用いてテストサンプルを印刷する方法やテスト用に多様なセルボリュームを持つ「バンデッドアニロックス」を作成する方法があります。

はじめにアニロックスの在庫を確認して状況に合うロールがあるか確認します。刻印のセルボリューム値と実際のセルボリューム値に差があると思われる場合には計測機器を用いて測定を行います。

状況に合うアニロックスがない場合、テスト用のバンデッドアニロックスを手配します。バンデッドロールを作成する場合、コーティング液とアニロックスのサプライヤーそれぞれに連絡し、コーティングの要求性能を踏まえたうえでいくつかの彫刻仕様を選択します。その際に最も重要なのは、ターゲットボリュームにいくつかの幅を持たせることです。実際にバンデッドロールを用いてテストを実行したら、サンプルのコーティング性能を検証し、最適なボリューム値とセル形状を決めます。コーティング用途に使うバンデッドロールのセッティング例としては、12.0~17.0cm3/m2、1.0cm3/m2ずつ増分、といった例が挙げられます。バンデッドロールの各バンド彫刻の間には、デッドバンド部(非彫刻エリア)を設けると識別がしやすくなります。

テストコーティングを行ったら、サンプルを取って計量します。サンプルは、破損しないように気をつけながら、正味重量を計測します。正味重量は、コーティング済みのサンプルとコーティングしていないサンプルの重さを量り、差(コーティング重量)を求めることで計測できます。計測するサンプルの寸法が等しいことを確認し、また、異物や汚れ等の付着がなく、コーティング以外に重量に影響を与える要素が入り込んでいないことを確認します。

4.4 サンプル評価手順

①0.0001~0.001g単位で計測が可能な重量計を用意します。

②コーティングが塗布されているサンプルとコーティングが塗布されていないサンプルを計測して、コーティング量を正確に計算します。この際、サンプルの寸法が大きいほど計算がしやすくなります。

③既存のアニロックスセルボリュームが正しいか確認します。セルの詰まりや摩耗により、アニロックスの刻印と実際のセルボリュームが異なる場合があります。実際のセルボリュームを計測機器を用いて測定し、コーティングサンプルが詰まりや摩耗のないセルから転写されたものであることを確認します。

④他の目標重量サンプルをテストして予測通りであるか確認し、1回目のテストにエラーが発生していないことを確認します。必要に応じて正味重量を平均します。

4.5 ボリューム計算方法

セルボリュームを決める方法には、他にも非常にシンプルな方法があります。既存のジョブでコーティング重量とセルボリュームの例があり、ターゲットとなるコーティング重量が明確である場合、簡単な計算方法があります。

【現在のコーティング重量/現在のセルボリューム=目標のコーティング重量/x】上記を方程式として捉えてxを求めます。つまり、【x=目標のコーティング×現在のセルボリューム÷現在のコーティング重量】となります。

例えば、

・現在のコーティング重量:1.5g/m2

・現在のセルボリューム:15cm3/m2

・目標のコーティング重量:1.0g/m2

・目標のセルボリューム:x

上記の例の場合、【1.5g/15cm3m2 =1.0g/x】となり、【x=1.0g×15cm3m2/1.5g】となり、x=10となります。この例では、目標のセルボリュームは10cm3/m2です。

5.おわりに

コーティングに関する正確な予測を得るには、感覚に頼るのではなく、信頼できる正しい情報とデータの取得、慎重な分析、正確な計算を行うことではじめて可能になります。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

本記事は、執筆者が知りうる限りの情報に基づき、可能な限り正確を期して執筆しておりますが、内容を完全に保証するものではございません。実際の生産に適用される場合は、各サプライヤーへご相談下さい。また、本記事の内容は予告なく変更・訂正される場合がございます。何卒、ご了承ください。