見学:神奈川県秦野市の鈑金加工屋さん

こんにちはタキハラです。前回から随分間が空いてしまったのですが、見学について二つ目の記事を書こうと思います(見学からも大分日にちが経ってしまったのですが!)。

今回は、私の母が経営する会社と同じく、精密鈑金加工を売りにしている工場さんを見させて頂きました。「同じことをやっている会社さんって見る機会無いですよね」と思われる製造業関係の方もいらっしゃると思います。それもそのはずで、本来なら競合相手かもしれませんし無理もないと思います。しかしそれでもこのような機会を頂戴したことは大変にありがたいことでした。

・工場見学のきっかけ

私は工場の倅とは言えども、実際に現場で製造の経験があるわけではなく、また普段は主に製造業とは異業種の方と関わっていたりと、営業職と名乗りつつも特殊な立ち回り方をしています。それに、まだまだ工場にまつわる知識が圧倒的に足りていないため、工場見学をさせて頂くことで現場の知識に近づこうとしています。その一環として、ふらりと工業系の展示会に行くことも多々あるのですが、今回の五洋工業株式会社さんへの見学は展示会で二度お会いしたことがきっかけでした。

「もう二回もお会いしたらこれも御縁なので、工場に伺ってもいいですか?(笑)」

と切り出してみたら、社長の酒村さんが「はい。すぐ先の予定が詰まるので、すぐに御連絡を頂ければ!」と条件付きの快諾をして下さいました。(すぐメール送りました!)

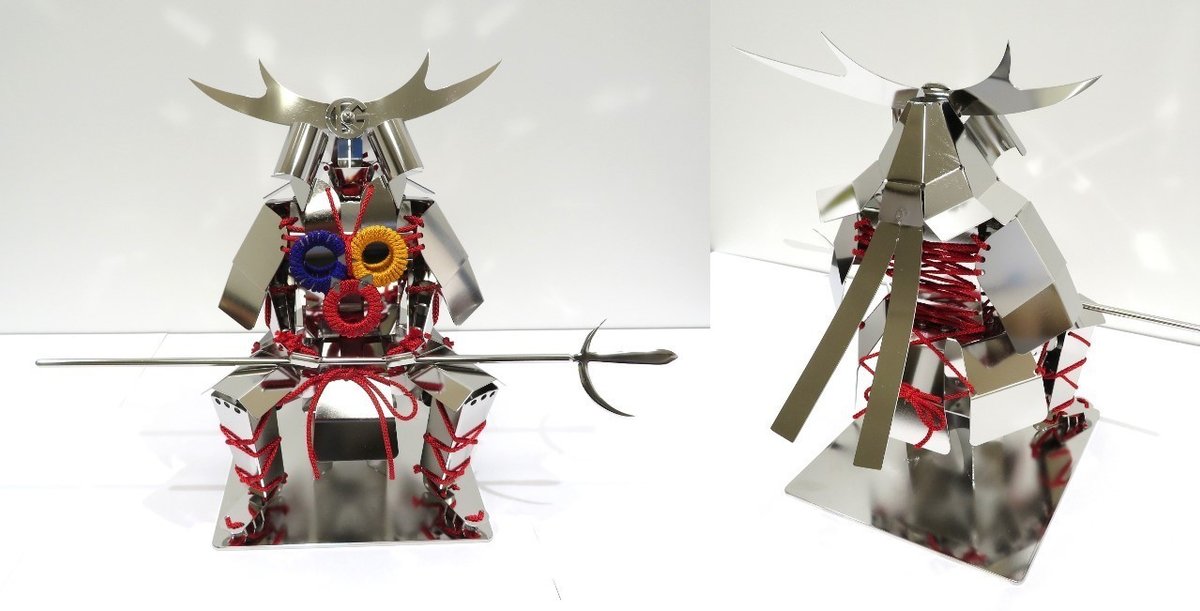

ちなみに、展示会ではどんなものを展示していらっしゃったかというと、こんな感じです。

(©五洋工業株式会社さんより)

この甲冑を売りたいと思って製作しているのではなく、細かな部分でのレーザー加工の取り扱いや、ベンダー(曲げ)、仕上げといった、鈑金加工において要求される技術を集約して一目瞭然の状態にして見せているのです。

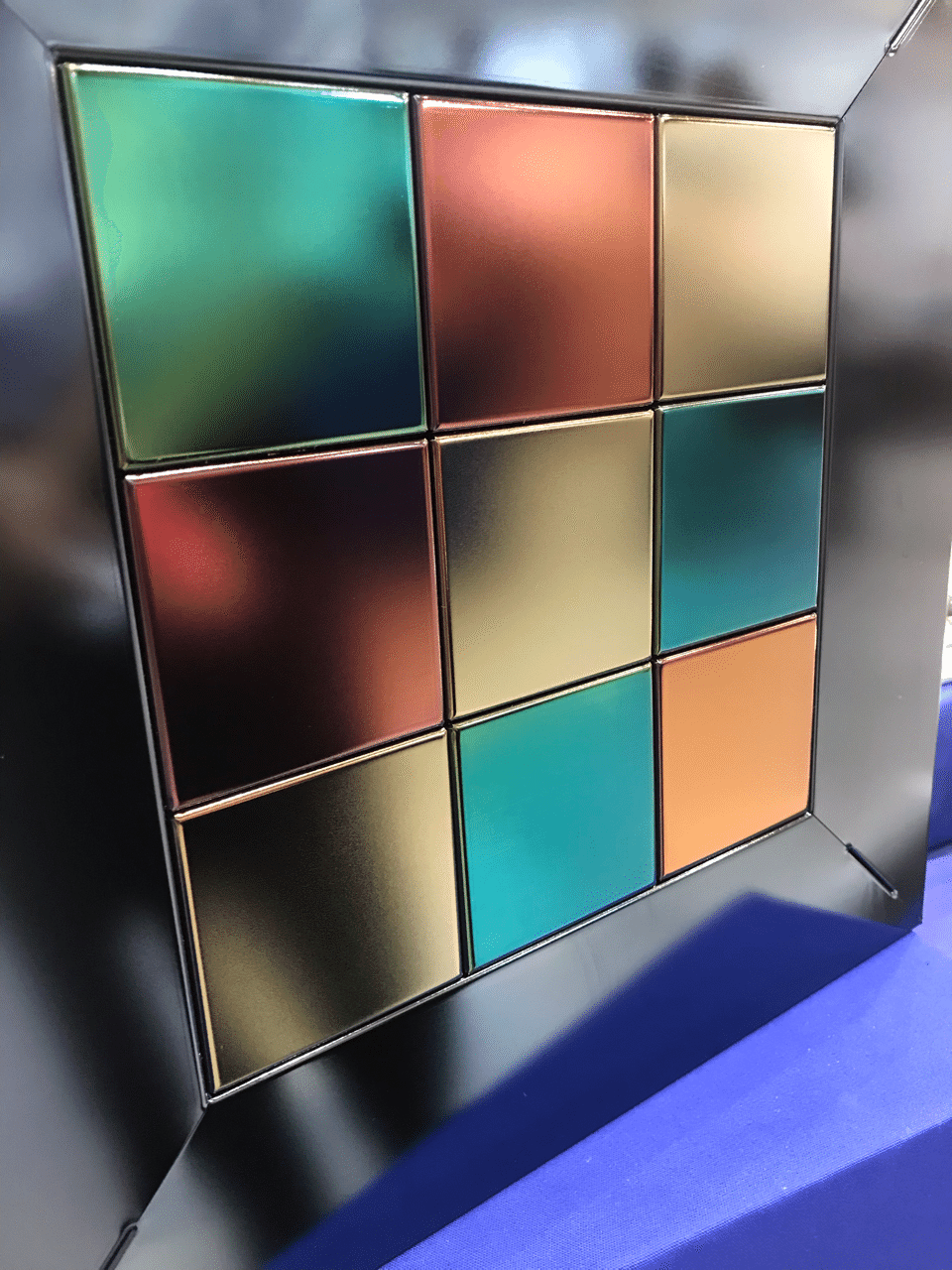

このステンドグラスのようなものは、島根(鳥取?)の材料屋さんが開発した焼き入れの温度変化をコントロールすることでいくつかの色に意図的に変化させているステンレスで製作したものだそうです。なんでも、その会社さんとのコラボも展示会きっかけだそうで。

・秦野市ってどんなとこ?

晩秋と呼べるくらいの時期に伺ったのですが、秦野は山が色づきつつある頃でしたね。(意外と言ったら失礼ですが...)駅前から川沿いにかけては飲食店などが多く立ち並んでおり、人の出入りがうかがえました。なんでも、秦野は東京近郊の登山スポットだそうで納得でした。

神奈川県の丹沢山の麓の秦野市は元々煙草葉の産地だったようですが、現在は煙草は全く生産しておらず、落花生、(丹沢)茶、カーネーションなどの栽培にシフトしているようです。(wiki:秦野市)

秦野市の出しているデータによると(秦野市HP:工業の状況について「産業分類別状況」より)、市内の事業社207社のうち金属製品分野が33社で一番多く、生産用機器や業務用機器などのメーカー系と合わせると市内事業社の約半数を製造業が占めます。それもそのはずで、日立製作所や島津製作所、スタンレー電気、東芝などの大企業の工場なども含まれているためです。秦野と同じく小田急線の愛甲石田には、製造機械メーカーのアマダの本社もあり、いわば"お膝元"なのです。アマダさん、いつもお世話になってます!!

外観はこんな感じ。とっても大きくて中は広い!!

次に、鈑金加工についての説明と照らし合わせて見学した工場の中の様子を書いていきます。

・鈑金加工屋ならではのワークフロー

(工場ビギナーによる工場ビギナーのための解説)

そもそも、鈑金加工というのは"鈑(板)"状の金属を切ったり曲げたりつなげたりする加工法です。分かりやすく言うのならば、前回の金型鍛造や切削加工などは、立体的なものを整形したり、そぎ落としたり、言わば粘土細工のようなイメージですが、鈑金の場合はカッターとテープを使う段ボール工作とか折り紙が近いでしょうか。(あくまで例えです...)

ウチの工場と同じだなと思ったのは、加工工程です。

ブランク(抜き)加工

↓

曲げ加工

↓

溶接・組立

基本的にこの工程は順序が逆転することはないと思います。もっと言えば、これが鈑金加工の一貫した流れ作業であります。ざっくり説明します。

最初に"ブランク加工"でただの四角い鈑材から折り紙を展開した状態のような一枚板を抜き出します。この際、どこで曲げるか、穴はどこかということも考えて抜き出します。完成図がもう見えている状態から逆算しての加工なわけです。

次に、抜き出された材料を「ベンダー」と呼ばれる加工機で曲げます。折り紙の要領そのものなのですが、金属は紙と違うので曲げる角度も決められていて、その指示通りに"曲げ加工"を行います。

最後に"溶接・組立"。例えば、四角いお菓子の箱のフタは一度開けるとテープなどでくっつけないときちんとした密閉の状態にはならないと思うのですが、金属の場合も同様なので、きちんと四角く組み立てた後に溶接というくっつける作業が必要です。

※お気付きかと思いますが、鈑金加工は完成図である図面がちゃんとしていないと加工できないので、注文の際はそこのところ宜しくお願い致します!

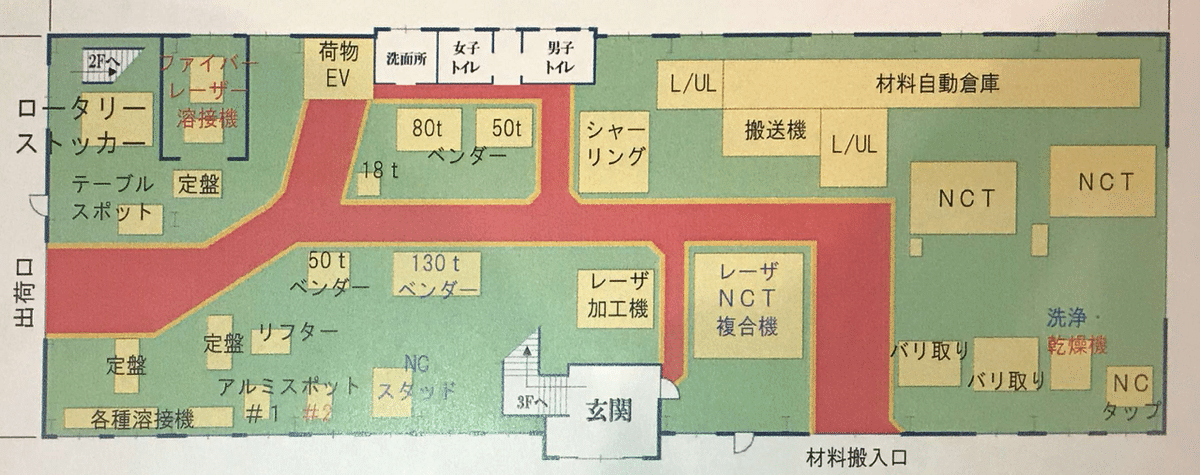

面白いのは、鈑金加工工場はこのワークフローに合わせて機械や作業スペースの配置を行っているということです。この五洋工業さんから頂いた資料の工場レイアウト図から見ても明らかで、右側から 抜き→曲げ→溶接 の流れとなっており、出荷口も工程が終わる左側にありますね。

ちなみに、ここまで3つで説明してきた工程も本来ならば...

設計

↓

材料調達

↓

ブランク加工

(+バリ取りなど)

↓

曲げ加工

↓

溶接・組立

↓

表面仕上げ・塗装

↓

出荷検品・梱包

と、多くの工程があります。(特にCADなんて根幹に関わる大事な作業で、個別に投稿すべきレベルなんですがすみません!)

今回は便宜上、先述の主要な3工程に沿って写真を載せつつ説明を行っていきたいと思います。

最初にお見せするのは「ターレットパンチプレス」、通称"タレパン"と呼ばれる加工機です。

正確には「NC(数値制御)T(ターレットパンチプレス)加工機」というそうです。余談ですが、「ターレット」は魚市場で小回りの利く荷車として使われる「ターレットトラック」というものを連想してしまったのですが、調べて見ると 「Turret=回転する砲塔」が元々の意味で、このタレパンも装填されている金型が回転式で選択されることからこの名前がついているようです。"NC"は鈑材の切り落とす位置を座標で認識していることから数値制御かと。職人さんは図面をデータとして取り込んだものをモニターを通して確認したり数値の修正を行ったりします。今の工場って意外と先進的でインテリっぽいでしょう?頭良くないとできないと思っちゃいます。

写真は違う機械ですが、生のタレパンを見るのが初めてだったぼくも社長さんから直々に説明して頂きました(笑)

そもそも、タレパンってどういう風に金属を切断をしているかというと、

(©ものづくりウェブ:板金加工とは より)

剪断力(せんだんりょく)という、ハサミの上の刃と下の刃と同じ原理を利用して切断しているらしいです。シャーリング加工機という単に裁断する機械も同様ですね。

イメージが掴みづらいと思うので動画をどうぞ。案外バチーン!とかいう大きな音もしません。

"ブランク加工"というのは"抜き"と呼ばれるのが一般的かと思うのですが、このタレパンか、レーザー加工が主に用いられる手法です。

これはタレパンとレーザーが一緒になった複合機と呼ばれるものです。

レーザーとタレパンの使い分けは様々な条件があると思いますが、レーザーは金型を必要としないけれども高熱での加工なので金属が反ってしまったり加工できる材料に制限があったりします。タレパンは厚物に向かなかったり、断面がレーザーより荒かったりします。ただ、レーザーの中でもCO2レーザーより熱があまり伝導しないファイバーレーザーというのもあります。

タレパンのターレット部分

ワークフローの中でも、最初の工程である抜きの工程を行う人は、工場全体に仕事を割り振る役割もあったりします。その日その日の案件によって、曲げが大変なものもあれば、溶接が大変なものもあるので、工程がどこかで行き詰まってしまわないよう流れを読み、案件の優先順位をつけて円滑にバランスよく作業を行っていきます。逆に「余分に穴を空けてしまった!」とかなると溶接の人に穴を埋めてもらったりすることもありますし、流れ作業にはコミュニケーション能力も必要なんですね。

五洋工業さんは抜きの加工機が4台もあったので、職人さんが縦横無尽に駆け回っていて大変そうでした。(お忙しいところ見学させて頂き恐縮でした...)

曲げ加工は機械制御があるとはいえ、まだまだ職人さんの工夫や技能が試される分野だと思います。刃と受けの間に鈑材を噛ませて曲げるのですが、曲げる角度やR(曲線)によってそれに合った刃を選ばないとなりませんし、設定上はその角度の設定で曲げても、材料やその質によって力のかかり具合もまちまちだと聞きます。

これも五洋工業さんの動画ではないのですが、大きなものを曲げるのなんてこんなに大変です。(しかも曲げる位置は目分という)

そして曲げ工程を終えると溶接となります。

溶接についてはまたの見学の機会で詳しく語ろうと思っておりますので割愛させて頂きます。ただ、五洋工業さんには溶接工さんが3・4人くらいいてすごいなぁと... 「鈑金で一番付加価値を付けられるのは溶接」と親が申しておりました。根拠のほどはアレなのですが、一番職人が育つのが難しいと言われている分野です。

・特に興味深かった点

鈑から加工するという汎用性のある性質上、加工鈑金加工のお客さんは多岐にわたるのですが、五洋工業さんは食品系の機械加工屋さんとの取引が多いとのことで、納品する品物の品質には特に厳しいチェックが求められるそうです。中でも興味深かったのは万一機械が食品に傷をつけることのないよう、その部品である五洋工業さんの品物はなるべく角を鈍くしなければいけないということでした。そこで使われるのが"バリ取り機"です。

中で無数の紙ヤスリの束がブラシ上になっていて回転する、本来はブランク加工を施した際に出る切断面のアラ(バリ)を取り除くための自動機なのですが、時間や圧力をかけることで全体的に研磨をすることができるのです。外周だけでなくタップなど内側の穴も満遍なく研磨することができるので、そうして角を丸く鈍らせることができます。基本的に高さのあるものにはできないので、曲げを行う前に入る工程なのですが、「なるほどな」と思う使い方でした。食品のみならず人体に直接触れるような品物を製作する際にも役立ちそうだなと思いました。

また、バリ取り後の"洗浄機"というのも導入されていました。

洗浄の後乾燥もしてくれるとのこと(!)なのですが、写真にもペーパーが写っている通り、完璧に乾くわけではないそうです(苦笑)他にも、勿論鉄には使えなかったりするのですが、シンナーで汚れのふき取りを手作業でするより全然楽ですし社員想いの設備ですよね。また、食品系のクライアントに対しても安心してもらえる要素だと思いました。

・スペシャリストではない"ジェネラリスト工場"はどういう経営視点が必要か

マネジメント的な視点として、内向きになりがちな製造業ですが、社内外双方にメリットをもたらすものは何かを考えることも重要です。CSR活動の一環として太陽光発電システムを導入されているのも興味深いです。

(許可を頂いたので)しれっと写したものを載せているのですが、社長の酒村さんは、奥様の御実家の家業を継ぐ形で五洋工業さんを経営されていると伺いました。以前は大手メーカーに勤められていて大規模プロジェクトのマネジメント経験もあり、業界的には全くの畑違いではないものの、やはり事業承継にあたってはご苦労もあったと聞きます。例えば、御縁となった展示会への積極的な参加やCSR活動など、社内から反対が無かったわけではないとのことで「そういう意味では経営者は孤独ですよ。」という言葉が印象深く感じました。

何か新たな取り組みをしようとする際、社内での共有は前提としても、現場の社員さんと同じ目線にだけ立って経営判断をしてしまうとやはり近視眼的になってしまうと思います。ある種、スペキュラティブに改善点を常に模索することも経営者がしなくてはならないかなと思います。プレイングマネージャー的に現場に立つ社長さんなんかはどうしているのかなと、ふと思います。

そういう点で、酒村さんのされた改革として職人さんの「現場マネジメント能力」も査定の評価基準に導入したということです。ご覧頂いた通り、鈑金加工のように多くの工程があり異なる作業をする職人さんがそれぞれいる現場には取りまとめ役が必要です。「仕事をこなした数」など定量的なものさしだけではないところに目を向けていらっしゃるのは流石だと思いますし、前回の宮地鉄工所さんでも同じことを宮地社長が仰っていましたね。単に「社長のカン/アイデア」という意味ではなく、論理的に「彼は仕事の配分を上手くやって溶接の○○君を成長させてくれたよね」など、数値化できなくても感じたことを上手く説明することで導入できることは多くあるのではないでしょうか。

趣旨が逸れつつありますが、個人的にはこの社長が思ったことはしようと思えばすぐ導入できる「中小企業経営ならではのスピード感」というのは大企業には無い経営の面白さであり利点だと思っています。

いわゆる「アート的な思考」が企業の意思決定で重要視されているが、決裁権を持つ人間の裁量一つで物事を決めると言うより、旗印になる理念(文字でもビジュアライズされたものでも)の本で合意形成をする円滑なプロセスの確立こそが真に求められていることでは?

— Kay TAKIHARA (@27club) December 19, 2019

こんなツイートもしたのですが、あくまで「ワンマン」的な感じではなく、経営理念や施策の目的をちゃんと言語化して共有するプロセスを社内でつくっていくのはどうですか?という意味です。例えば、トップダウンではなく相互型の朝礼のような共有プロセス、みたいな。

見出しタイトルに沿って言えば、鈑金加工屋は「何か同じ技能に一点特化したスペシャリスト集団」ではなく、「色んな加工技術や知識を持つ者たちが集まったジェネラリストチーム」であります。レーザー加工だとパイプも切れたり、金属以外も扱えたりしますし、多くの外注業者さんと繋がりやすいジャンルでもあるかと。要するに、これからの時代、様々な業界・業種から試作開発の案件などを受けるポテンシャルが、製造業の中で鈑金加工業は特にあると信じています。その点では、案件の受注(経営)方針や理念は、経営者の腹一つだと言えるでしょう。

五洋工業さんが多くの展示会に出展される意図、ぼくは分かる気がするのです。

素晴らしい見学の機会を頂戴致しましてありがとうございました。

改めて、御礼申し上げます。

・おわりに

今回も長ったらしい記事にお付き合い頂いた方、ありがとうございました。短くするつもりが案の定長くなり、切りどころも分からなかったので単一記事にしてしまいました...(苦笑)

今回の工場見学には、「VOLTECHNO」という「ガジェットとモノづくりのニッチな部分を伝えるメディアサイト」さんに同行して頂きました。たくさん写真を撮って頂いたので、今回特に明記していない写真のコピーライトは大体がVOLTECHNOさんに帰属します!(ヘタな山の写真は私!)

VOLTECHNOさんはクリエイティブに携わるユーザー視点で電動工具からスマートデバイスから電子工作などなど、あらゆる記事を書かれています。運営されている御本人も製造図面作成から基盤作ってはんだ付けもするし、検品だって何でもできるテック・ジェネラリスト、フルスタック・エンジニアなのですんごい方です。ぼくが「工場見学をnoteに書き始めました」って言ったらどうにかしてたどり着いて読んでくれたそうです。友人なんだから聞いてくれ!Likeしてくれ!(笑)

というわけで、

ものづくりの際は是非VOLTECHNOさんを参考にしてみて下さいね!

最後になりましたが、私タキハラ、2020年は益々ものづくりのために邁進していこうと思っておりますので、今後ともお引き立てのほど宜しくお願い致します。

・追記

VOLTECHNOさんでも取材の記事が出ました!

こちらは社長さんとの会話の中で出た「個人案件の注文が来た時、B2Bの対応とは何がどう違うのか、個人は何に気を付けるべきか」というテーマに焦点を当てて記事にして下さいました。

VOLTECHNOさんでと共有している思いとして、「メイカーズムーブメントを工場にとってもWIN-WINな機会にしたい」ということがあります。個人の方にも工場をもっと身近に感じてもらい、ルールを知った上で有効利用して頂きたいと常々思っております。是非ご覧下さい。

いいなと思ったら応援しよう!