ついにその日がやってきた(中国工場撤退の厳しい現実2)

具体的に中国から撤退せざるを得なかった要因は何かを分析してみると、国内政治環境の変化があるが、意外と見落とされがちなのが、高価格体質が染み付いた委託の進め方が浮き彫りになってくる。

もちろん、委託先の現地ローカル企業が仕事を途中で放棄し、ギブアップしたことは許せないが、委託する側にも問題があった。

■委託企業調査不足

トップの知人の紹介ということで、委託先の会社の財務状況、経営者の資質、生産能力等の客観的な調査が行われていなかった。企業監査、工場の品質監査など客観的な評価のステップは必ず踏むべきである。

後日、信用調査を行った結果、資金繰りがかなり苦しい会社であることが判明、取引銀行からの借用もままならない状況であった。

■技術委託の誤り

この委託先の企業ははもともと、完成された製造技術・製造工程をすべて与えられて仕事をするというスタイルの会社であり、今回のように共同で委託先工場の設備・工程に合わせて製造技術を工夫し完成させるという性質の製品の委託は受け入れが困難であった。

この委託スタイルに対する考え方の相違が最後までお互いのコミニュケーションギャップを引き起こしていた。このような状況で量産を開始したが、工程の問題により、度々ラインストップが発生したり、購入材料の在庫切れで生産できない状況も発生した。旧正月の連休を挟んでライン能力不足が深刻になり生産量が極端に低下し、顧客からの需要に対し6割程度の生産を確保するのが精一杯であった。

■コスト構造検証不足

この製品は激しい価格競争にさらされ、納入価格が極端に低く抑えられていた。ところが委託側から有償支給される材料は従来からの延長で、指定業者からの購入であり価格が据え置かれたままであった。

納入価格に対し委託先からの仕入れ価格の差(粗利)は10%も取れない状況に陥っていた。委託先からは支給材料の値下げ要求を強く求められていたが、そのまま現状価格で押し切っていた。

また金型、冶工具等の初期投資金額、試作費用などの投資が製品代に上乗せできず、投資資金の回収が困難になっていた。

厳しいスケジュールの中、半ば強引に委託生産の準備を進めてきたが、量産の段階に至って結果が出せず、すべてが破綻、最終的に撤退の道を選択せざるを得なくなった。

儲からない商売は失敗が見えている。

多少のリスクはあっても、儲けが出れば互いに協力し合える。結論として、高コスト体質をそのまま委託先企業に押し付けた委託側の無策が撤退に至った要因といえる。

(よく考えてみよう)

今、ベトナムをはじめとするASEAN、今後期待が高いというインドへの進出が増加しているが、やはり、国内と違って海外進出はしれなりの難しさがある。また、円安傾向や、経済安全保障の観点から国内投資を行った方が良いという意見もある。

難しい判断だが、あなたならどのような判断を下しますか?

ここから先は

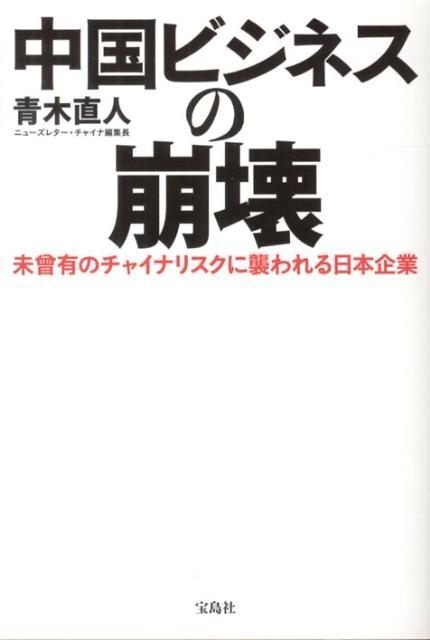

チャイナリスクの増大に伴って、中国からの大手企業の撤退が加速しています。ここでは、実際に事業撤退を経験した私が、当時(2012年)の中国の…

Amazonギフトカード5,000円分が当たる

この記事が気に入ったらチップで応援してみませんか?